从污酸中萃取铼的工艺试验研究

房孟钊,李 伟

(1.大冶有色金属有限责任公司,湖北黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

目前,提取铼的主要原料包括铜冶炼厂的烟灰与烟气、钼精矿焙烧烟气、废旧石油工业含铼催化剂等,此外也可直接从钼精矿中通过高压浸出提取铼[1-7]。某公司冶炼厂硫酸车间每天产生污酸600~1 000 m3,污酸含铼量为5~20 mg/L。随着进口铜精矿所占的比例越来越高,污酸中铼浓度波动较大,且污酸中杂质不仅种类越来越复杂,而且含量越来越高,因此,很多时候无法采用萃取法直接从污酸中提取铼。

目前,从污酸中回收铼的工艺主要有离子交换法、活性炭吸附法、液膜法、溶剂萃取法、化学沉淀法等[8-14]。为了充分回收有价元素,实现资源的循环利用,某公司冶炼厂稀贵金属车间一直在开展回收污酸中铼的相关研究工作,目前采用萃取-反萃工艺回收污酸中的铼,即以N235、仲辛醇、磺化煤油混合的有机相为萃取剂直接从污酸中萃取铼元素,用氨水进行反萃,得到反萃液,再浓缩结晶得到粗铼酸铵。本文为该冶炼厂回收污酸中铼的阶段性研究成果,主要是通过对比萃取-反萃工艺和预处理-萃取-反萃工艺回收污酸中铼的相关指标,为后期回收铼的工业化生产探索合适的工艺路线。

1 试验

1.1 试验原料

在冶炼过程中,含铼铜矿中的铼从原矿中富集到污酸与烟尘中,污酸含铼量占含铼铜矿中铼总量的70%~85%,烟尘含铼量占含铼铜矿中铼总量的10%~15%。本文以污酸为原料提取铼,污酸组分分析见表1。由表1 可以看出,污酸中含铼量很低,杂质种类多且含量高,针对此原料,选择萃取-反萃法进行回收铼的工艺研究。

表1 污酸组分分析 g/L

1.2 试验方法及思路

本试验的主要思路是先优化直接萃取-反萃的生产工艺条件,再探讨实际生产过程中负载有机相洗涤、反萃渣中铼的回收问题,最后提出先将污酸进行预处理,然后再进行萃取-反萃工序的方案。在试验结束后,需要对不同工艺方案的试验数据进行对比,相关核算指标包括各物相中的铼含量、铼萃取率、铼反萃率、铼浸出率及萃前液杂质含量等。进行的试验及试验目的如下所述。

1)有机相配比试验。对N235(以R3N)、仲辛醇、磺化煤油进行不同配比,并对比其对污酸的萃取指标,探索较佳的有机相配比。

2)负载有机相的洗涤试验。采用水、稀酸和高浓度酸分别对负载有机相进行洗涤,考察洗涤对于氨水反萃时出现第三相的影响。

3)不同浓度氨水对负载有机相的反萃试验。通过对比不同浓度的氨水对负载有机相反萃的指标,找到较优的氨水浓度。

4)反萃渣中铼的回收试验。通过采用不同的洗液及液固比,探索洗涤处理对回收反萃渣中铼的可行性。

5)增加污酸预处理工艺,考察预处理-萃取-反萃工艺的可行性。

1.3 试验原理

以N235(以R3N)、仲辛醇、磺化煤油的混合有机相为萃取剂,氨水为反萃剂,对污酸进行萃取-反萃得到含铼的反萃液,最后经过除油浓缩结晶得到粗铼酸铵。其萃取机理可表述为式(1)~(2),用氨水反萃时,其反萃机理见式(3)。

产出的贫有机相,用稀硫酸再生。

2 试验结果与讨论

2.1 有机相配比对铼萃取率的影响

萃取剂为N235、仲辛醇、磺化煤油的混合有机相,将N235、仲辛醇、煤油的配比分别设置为20∶40∶40、20∶30∶50、20∶20∶60,考察不同配比对污酸中铼萃取率的影响。试验过程:用新配制好的有机相对污酸进行O/A 的5 级萃取(不酸化),每级强烈振荡5 min,再静置10 min,待分相清晰后进行下一级萃取;5 级萃取完程后,取负载有机相与萃余液化验铼的浓度。

以某含铼量为0.019 g/L 的污酸为原料,萃取结果见表2。从负载有机相的萃出量来看,适当减少仲辛醇配比,增加煤油配比,有利于提升Re 萃取率。

表2 不同配比的有机相对萃取的结果的影响

表2 数据表明,按照负载有机相计算铼的萃取率大于1,这可能是化验误差引起的,但考虑到误差是普遍存在的,化验结果偏差是相对的,因此结果仍然有一定的比较性。以萃余液的含铼量计算有机相萃取率,即(总铼量-萃余液中的铼)/总铼量=铼萃取率,结果表明,在N235 比例不变的条件下,3#试验与2#试验相比,仲辛醇比例由30%下降到20%,煤油比例由50% 上升到60% 时,铼的萃取率由84.21%上升到88.42%,说明煤油比例的增大有利于提高铼的萃取率。在新鲜有机相的5 级萃取实验中,试验3#比试验1#的萃取率大,即有机相配比为N235∶仲辛醇∶煤油=20∶20∶60 时,铼萃取率高一些。由于煤油在油水分离过程中损失较其他两种有机相要大,且煤油比仲辛醇价格便宜,因此选取N235∶仲辛醇∶煤油=20∶20∶60 作为萃取剂的配比较经济、合理。

2.2 负载有机相的洗涤

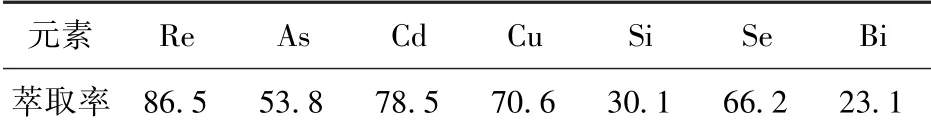

以N235∶仲辛醇∶磺化煤油=20∶20∶60 的有机相配比萃取污酸原液时,As、Cd、Cu、Si、Se、Bi 都有不同程度的萃取,各元素的萃取率统计见表3。从表3 可以看出,有大量杂质与铼一起进入有机相中,在用氨水反萃时,会出现大量的第三相沉淀物,而且反萃液中还会有大量杂质元素,因此考虑负载有机相通过增加洗涤过程来去除杂质元素。

表3 污酸中主要元素的萃取率 %

采用水、浓度20 g/L 的稀酸、浓度80 g/L 的高浓度酸分别对负载有机相进行洗涤试验,洗涤条件为:萃取相比O/A =2/1,时间10 min/次,洗涤结果见表4。由表4 可知,负载有机相用水洗涤可以去除部分杂质,但分相较慢且分相界线不明确,油水分离不彻底,洗水中含有23 mg/L 的铼;用稀酸与高浓度酸洗涤分相较快,分相界线清晰,铼损失少,但杂质洗脱量低。

表4 不同洗液对负载有机相的洗涤效果

通过试验可知,无论对负载有机相采用水洗还是酸洗,用氨水进行反萃时都会产生大量第三相(反萃渣),其含铼量占总铼量的55%左右,说明增加洗涤负载有机相的操作并不能避免反萃过程出现第三相,即不能解决铼分散的问题,因此,生产过程没有增加负载有机相的洗涤过程。

2.3 反萃氨水浓度对反萃过程的影响

在工业生产实践中,氨水浓度高,容易造成油水分离不清、生产环境恶劣等问题,但也要考虑负载有机相铼的反萃率。选择氨水浓度为10%、12%、15%、17%,考察氨水浓度对反萃过程的影响。萃取相比O/A=5/2,时间30 min,静置4 h,试验结果见表5。由表5 可知,负载有机相用氨水进行反萃时,铼反萃率随氨水浓度的提高而增大。当氨水浓度为12%时,铼的反萃率达到98.6%;再继续增大氨水浓度,对铼反萃率的提高影响较小,且考虑到氨水浓度越大,产生的第三相就越多,油损失越大,生产环境也越恶劣,因此,选取10%~12%为最佳氨水浓度。

表5 不同氨水浓度对负载有机相反萃的影响

2.4 回收反萃渣中铼的试验

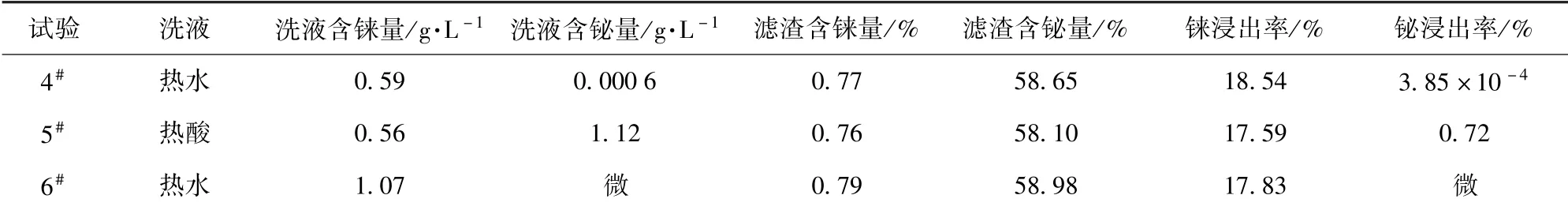

从污酸中回收铼,在氨水反萃的过程中产生大量反萃渣,其含铼量占总铼量的45%~55%,成分以铼、铋为主,其中铼的品位为0.5%~1.8%,铋的品位为40%~70%,同时反萃渣中夹杂着较多的有机相。考虑到后续工艺及铼的直收率问题,必须对反萃渣进行回收有机相及铼铋分离处理。因此,进行3 组探索试验,取含铼量0.87%、含铋量42.61%的反萃渣,分别用热水与H2SO4进行洗涤,使其中的铼以离子的形式转入溶液中,铋则留在固相中,从而达到铼铋分离的目的。

4#试验:称150 g 反萃渣置于烧杯中,加入500 mL水,液固比为3.3∶1,升温至75~90 ℃,搅拌1.5 h,过滤得到410 mL 滤液,取滤渣、滤液分析铼、铋的含量及浸出率。5#试验:称150 g 反萃渣置于烧杯中,加入500 mL 的H2SO4(浓度100 g/L),升温75~90 ℃,搅拌1.5 h,过滤得到410 mL 滤液,取滤渣、滤液分析铼、铋的含量及浸出率。6#试验:取1 kg 反萃渣置于3 L 的烧杯中,加入2 L 清水,液固比为2∶1,加热至75~90 ℃,搅拌1.5 h,过滤得到滤液1 450 mL,取滤液与滤渣分析铼、铋的含量及浸出率。试验结果见表6。

表6 回收反萃渣中铼的试验结果

4#试验与5#试验的区别是,4#试验用热水洗,5#试验用热酸洗。根据表6 中铼和铋的浸出率,用热水洗与用酸洗效果相差较小,但用酸洗会洗出铋,不利于铼铋的分离。4#试验与6#试验对比结果表明,同为水洗,液固比较大时,有利于铼的浸出,铋基本不被热水浸出;用热水洗反萃渣可回收大量的有机相,但铼浸出率仅为18.54%。因此,不管是用热水还是热酸,浸出效果都不理想,后续还需要进一步攻关。

2.5 污酸预处理试验

综上所述,以N235∶仲辛醇∶磺化煤油的组合配比有机相直接萃取铼,铼萃取率为88%左右,对铼的选择性不强,同时萃取剂对其他杂质元素有较强的萃取能力;用氨水反萃,铼反萃率可超过98.5%,但易产生第三相,第三相含铼量达55%,且没有有效的工艺回收反萃过程中产生的第三相中的铼。长期生产实践证明,萃取工艺无法有效进行的原因是污酸中杂质成分复杂、含量高,尤其是As、Si 的含量达到3 g/L,这对萃取、反萃过程有很大的影响,导致萃取工艺很不稳定。

针对上述技术难题,增加污酸预处理工序。先加入预处理药剂对污酸进行预处理,得到铼的富集物,从而使污酸中的铼与大部分杂质元素有效地分离,再对铼的富集物作进一步处理,得到萃前液,最后采用萃取-反萃工艺技术生产铼酸铵。

根据前期的探索性试验发现,NH4SCN+聚丙酰胺溶液(含NH4SCN 量700 g/L、聚丙酰胺0.5%的混合溶液)、硫化钠、N12(具有还原性的硫化物)三种沉淀剂对铼元素都有一定的沉淀效果。因此,本试验选取同一批污酸,利用三种药剂对污酸进行预处理试验。7#试验:污酸8 L,NH4SCN+聚丙酰胺溶液4.8 L;8#试验:污酸8 L,40 g 硫化钠;9#试验:污酸8 L,40 g N12。试验结果见表7。

表7 污酸预处理的试验结果

由表7 可知,NH4SCN +聚丙酰胺、硫化钠、N12三种沉淀剂对Re、Cu、As、Bi、Si 都有一定的沉淀效果,其中NH4SCN+聚丙酰胺溶液对Si 的沉淀率较大,为60.98%;硫化钠对Cu、As 沉淀率最大,分别为80.85%、74.9%;N12 对Re 沉淀率最高,为95.88%,对杂质Zn、Cd、Si 几乎不发生沉淀作用,对Cu、Bi 的沉淀率分别为65.96%、50%。综合考虑,选取N12 作为预处理药剂比较合适。

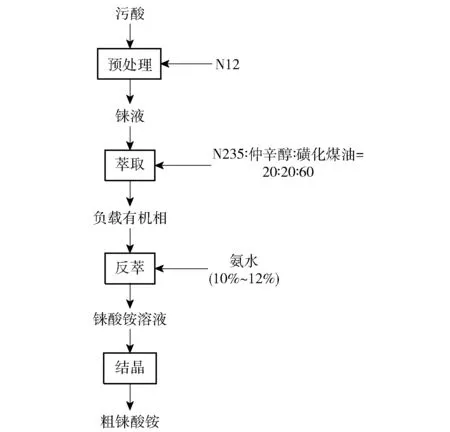

3 工艺流程的优化

通过上述分析,可将萃取-反萃工艺优化为N12预处理-萃取-反萃工艺:先把污酸加热到一定温度,再加入沉淀剂N12,保持一定的温度进行预处理,然后过滤得到铼的富集物,并对富集物进一步处理得到萃前液,最后进行萃取-反萃制得粗铼酸铵。其工艺路线如图1所示。

采用图1 工艺路线,预处理得到的萃前液杂质含量明显降低(表9),小于0.4 g/L,表明预处理工序分离了绝大多数的杂质元素。对萃前铼液进行萃取、反萃,萃取率可达到98%,反萃率可达到99%。

图1 污酸中回收铼的新工艺路线

表9 污酸预处理后萃前液杂质含量 g/L

4 结论

1)用萃取法回收铼,选取N235∶仲辛醇∶煤油=20∶20∶60 作为萃取剂的配比,铼的萃取率为88.42%。

2)对负载有机相增加水洗或酸洗工序,在用氨水反萃时均会产生大量第三相反萃渣,其含铼量占总铼量的55%左右,这表明通过增加负载有机相的洗涤操作并不能解决反萃造成铼分散的问题。

3)负载有机相用氨水反萃时,随氨水浓度的提高,铼反萃率增大。当氨水浓度为12%时,铼的反萃率达98.6%;再增大氨水浓度对铼反萃率的提高无明显影响,且氨水浓度越大,产生的第三相就越多,油损失越大,因此选取浓度10%~12%的氨水进行反萃。

4)对反萃渣进行热水洗与酸洗的效果不好,铼浸出率低,且不利于铼铋的分离。

5)直接萃取技术适用于杂质浓度低、铼浓度较高的原料。增加污酸预处理可最大限度分离主要杂质,富集铼元素。预处理得到的铼液含铼达1.2 g/L,萃前铼液的杂质总量≤0.4 g/L。对预处理得到的铼液进行萃取-反萃制得铼酸铵,萃取率可达98%,反萃率可达99%。