基于扩容蒸发与机械蒸汽再压缩深度处理燃煤电厂脱硫废水

石灰石-石膏法湿法脱硫工艺是我国燃煤电厂目前最成熟,同时也是应用最为广泛的脱硫技术。该工艺排出的脱硫废水具有高含盐量、高硬度、高氯离子、较强腐蚀性和结垢性、水质波动大的特点。近年来,随着环保政策的日益严格,燃煤电厂脱硫废水处理正朝着零排放和资源化方向发展。

燃煤电厂脱硫废水零排放工艺流程主要分为3 部分:预处理、浓缩减量和末端零排放处理。目前主要采用热法对浓缩后的高含盐废水进行固化处理,主要包括烟道蒸发技术、多效强制循环蒸发技术(MED)和机械蒸汽再压缩技术(MVR)。与前两种技术相比,MVR 不但可以得到高纯度的结晶盐,同时具有设备紧凑、热效高、低温操作、不需要额外蒸汽驱动等优点。

本文以国内某燃煤电厂脱硫废水经浓缩减量后的水质为参考,提出一种新的扩容蒸发—机械蒸汽再压缩(MVR)工艺,用Aspen Plus 软件建立了相关模型,并对模型进行了简单验证。探究了换热器温升、闪蒸罐前盐水温度、蒸发压力及余热回收等因素对系统功耗及性能系数的影响。

1 工艺流程

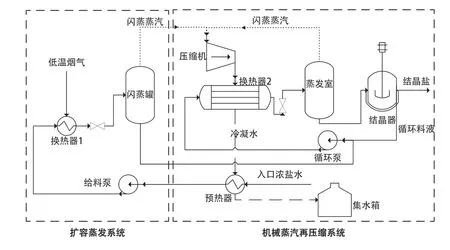

本文提出的工艺流程如图1 所示,主要由2 扩容蒸发系统和机械蒸汽再压缩(MVR)系统组成。

图1 扩容蒸发-机械蒸汽再压缩工艺流程图

在工艺流程中,脱硫废水浓缩液先经过预热器加热后进入换热器1,经低温烟气加热后进入闪蒸罐绝热闪蒸,出口闪蒸蒸汽与MVR 系统产生的闪蒸蒸汽混合,然后进入压缩机升温升压,作为MVR 系统的热源加热循环料液,而闪蒸罐排出的饱和料液则与循环料液混合后进入换热器2 进行加热升温,接着料液进入蒸发室蒸发,其中产生的水蒸气经除雾器后与闪蒸罐产生的二次蒸汽混合进入压缩机,产生的饱和料液进入离心器进行结晶,最终离心器出口为结晶盐及循环料液。

进口高含盐废水经扩容蒸发—机械蒸汽再压缩系统后,产生二级工业盐及冷凝水,与烟道直接蒸发和旁路烟道蒸发技术相比,既实现了水分的回收,又实现了盐分的利用,是真正意义上的废水零排放。

2 建模过程及模型验证

Aspen Plus 是大型通用流程模拟软件,广泛应用于水处理领域,大量使用者采用此软件对工艺流程进行模拟计算,其计算结果在误差允许范围内。本文利用Aspen Plus建立了扩容蒸发—MVR 高含盐废水处理工艺的流程模型,并进行了模拟计算。

2.1 组分定义

文中以燃煤电厂经预处理和浓缩减量的脱硫废水为原型,模拟中忽略微量离子,采用电解质向导Elecrolyte Wizard 定义该体系中的组分。

2.2 物性方法

对于高含盐废水,采用ELECNRTL 物性方法进行计算,此物性方法适用于电解质体系。

2.3 建立模型

根据各个模块功能建立整个工艺系统模型,如图2 所示。

图2 扩容蒸发-机械蒸汽再压缩工艺系统模型

在建模过程中考虑了4 项基本假设:①系统在稳态条件下工作;②忽略给料泵的功耗;③整个系统热损失约为5%;④考虑沸点升高对实验的影响。

2.4 模型验证

在整个工艺系统中,MVR 子系统作为整个工艺的核心,其仿真模型准确性对整个模拟起着至关重要的作用,以下模拟将对MVR 系统模型进行验证。

根据实验已有数据设入口条件:①废水进口为浓度20%,温度70℃的饱和硫酸铵溶液。②二次蒸汽压缩比为1.8,压缩机效率为0.8,入口为纯饱和蒸汽。③采用绝热闪蒸,操作温度在70℃。④采用绝热结晶及化学方法计算饱和度。

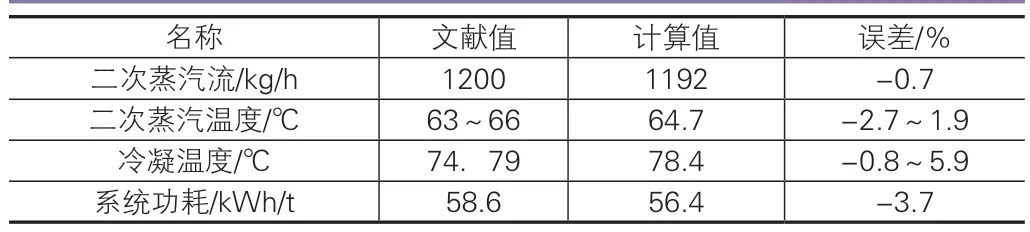

运行程序后将模拟结果与实验结果作比,如表1 所示。

表1 模型准确性验证表

由表1 数据可知,各关键参数都在实验数据波动范围内,可见模型与实验数据较吻合,可以进行工艺流程模拟。

3 模型计算与分析

以国内某燃煤电厂经预处理和浓缩减量后的脱硫废水为参考,忽略微量离子的影响,入口为一定浓度的NaCl 溶液,通过改变闪蒸室前盐水温度、蒸发室压力等参数,探究其对系统功耗及经济性影响。

3.1 系统功耗分析

图3表示加热器2 的冷端温升对系统功耗及加热器下端差的影响,随着温升值增大,循环泵功耗降低,而压缩机功耗逐渐上升,总功耗先增大后减小最后缓慢上升,这主要是因为随着温升值增大,单位料液在蒸发室中的蒸发量增大,在出口冷凝水不变的情况下,循环料液流量减小,所以循环泵功耗降低,与此同时,随着温升值增大,压缩机压缩比上升,压缩机功耗上升。

图3 功率消耗随冷端温升值变化趋势

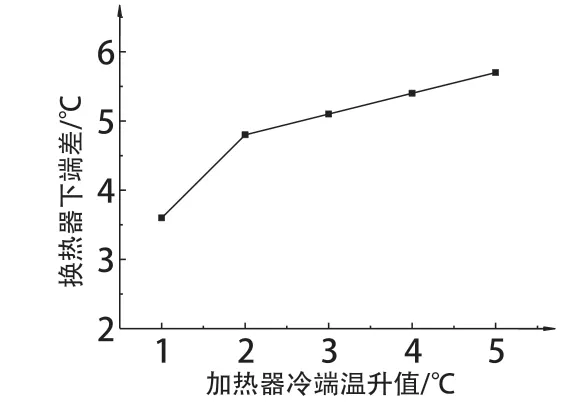

图4中随着加热器冷端温升值增大,换热器下端差逐渐增大,这是因为随着换热器冷端温升增大,压缩机压缩比率增大,从而换热器2 的出口冷凝液饱和压力增大,冷凝温度上升,在换热器入口料液温度不变的情况下,换热器下端差上升,一般换热器下端差要求5℃以上,当换热器冷端温升值为3℃,此时出口下端差为5℃,且系统功耗出现极小值,因此温升值为3℃为最佳选择。

图4 换热器下端差随加热器冷端温升值变化曲线

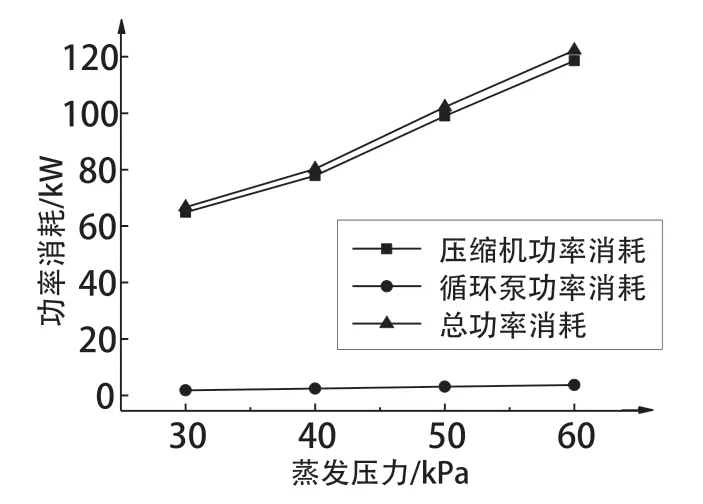

图5 中表示蒸发压力对系统功耗的影响,循环泵功随着蒸发压力的降低而降低,但趋势较缓,而压缩机功耗下降明显,这主要因为随着蒸发室压力降低,单位料液蒸发量增大,循环料液流量下降,从而导致循环泵功耗降低,同时由于蒸发室压力降低,出口二次蒸汽温度下降,在相同的压缩比下,压缩机功耗降低。但当蒸发室压力低于40kPa 时,换热器2 热端出口存在未饱和蒸汽,同时换热端差较小,不适合此工艺,所以蒸发压力应在40kPa 时最佳。

图5 功率消耗随蒸发压力变化趋势

图6 中表示系统总功耗随闪蒸室前盐水温度的变化,随着盐水进口温度上升,总功耗成比例下降,这是因为随着盐水进口温度的升高,闪蒸室出口蒸汽量增大,在总蒸发量1700kg/h 的前提下,MVR 系统蒸发室所需蒸发量减小,循环料液量也随之降低,换热器2 热负荷降低,相应的压缩机压缩比及功耗降低,所以系统总功耗降低,但当盐水温度高于91℃,换热器2 热端出口出现未饱和蒸汽。综上,闪蒸室前盐水温度应为91℃最佳,此时每吨含盐废水的系统功耗为40.15kWh/t,而单MVR 系统运行时系统功耗为62.5kWh/t,相对于单MVR 系统,扩容蒸发—MVR 系统功耗最高可降低35.76%。

图6 功率消耗随盐水进口温度变化曲线

3.2 热力性能分析

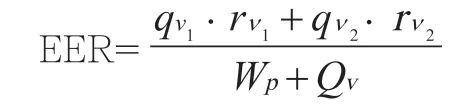

一般采用利用蒸发能量消耗与外界输入的能量比值作为衡量不同系统的热力性能系数(EER),EER 的计算公式为:

图7 中表示盐水进口温度及有无余热回收时对系统热力性能系数的影响,随着盐水进口温度的上升,热力性能系数上升,这主要是因为盐水进口温度上升,压缩机功耗降低,尽管系统热耗有所上升,但总能耗下降,所以热力性能系数增大,当闪蒸室前盐水温度为91℃、加热器2 冷端温升3℃时,此时的热力性能系数为9.02。

图7 热力性能系随盐水进口温度变化趋势

4 结论

在系统出口为冷凝水和结晶盐的前提下,系统功耗随着加热器2 冷端温升值的增大先上升后下降,接着缓慢上升,在冷端温升值为3℃,系统功耗最小40.15kWh/t。

随着蒸发室内蒸发压力的降低,系统功耗也跟着降低,为保证合适的换热端差,最佳蒸发压力应为40kPa。

随着进口盐水温度的升高,系统功耗逐渐降低,当进口盐水温度为91℃时,系统功耗最小,与单MVR 系统功耗62.5kWh/t相比,扩容蒸发-机械蒸汽再压缩系统功耗最高可降低35.76%。

系统技术热能系数随着盐水进口温度的升高而增大,与余热未回收相比,余热回收可显著提高系统技术性能系数,性能系数最高为9.02。