一种高氮钢的生产实践

邓 伟,肖邦志,杨新泉,李慕耘,唐树平

(武钢有限炼钢厂,湖北 武汉 430080)

高氮钢的定义:如果铁素体基体中W(N)>0.0080%的钢是高氮钢。钢种氮超过熔融条件下的平衡溶解度时,这些钢就称作超高氮钢[1]。随着现代工业的全方位发展,高氮钢由于其在力学及耐蚀性能方面远优于相应的无氮钢,所以高氮钢的需求将会日益增加,应用日益广泛。含氮钢和普通碳钢相比,有明显优势,氮在奥氏体中的溶解度比碳高,溶解氮与碳不同,它可加强局部耐腐蚀能力。控制钢中的[N]元素含量在0.100%~0.150%之间,形成稳定的奥氏体组织,改善钢的宏观组织,使之致密坚实;氮与钢中Al、V、等合金元素化合成氮化物,可提高钢的强度、硬度、耐磨性和抗蚀性等。

目前国内外控制[N]成分主要是在精炼工序添加含氮合金,不仅合金成本较高,同时,添加含氮合金,含氮合金含有杂质对钢水会造成二次污染,影响钢水洁净度,含氮合金属于单列的特殊合金,如果使用必须单独管理增加了一系列管理上的工作量。

为了克服上述的不足,武钢有限炼钢厂三炼钢产线(简称“三炼钢”)在冶炼一种典型高氮钢时,经过炼钢全流程工艺,特别是炉外精炼经过RH真空处理时,不添加任何含氮合金,也不需要增加任何设备,而是通过阶段控制RH真空度和RH提升气体流量等,来利用钢水稳定增氮。而且不需要添加含氮合金,使生产成本大幅下降。同时,不添加含氮合金,避免了含氮合金含有杂质对钢水的二次污染,提高了钢水洁净度,提高了钢质。减少了含氮合金单独管理的工作量。

1 生产工艺概况

三炼钢生产的高氮钢,典型钢种其冶炼工艺流程为:高炉铁水→铁水预处理脱硫→转炉顶底复合吹炼→吹Ar(增氮处理)→LF钢包炉(调温、深脱硫、增氮处理)→RH真空(脱气、去夹杂、增氮)→连铸。

这类钢种的典型化学成分要求如下表。

表1 典型化学成分

2 生产实践及工艺优化

由于高氮钢要求的磷、硫含量较低,同时要求含氮量较高,要求一级探伤合格率高,故生产的主要重心是确保钢水稳定增氮的同时确保探伤合格率。

2.1 氮含量的控制

2.1.1 钢液增氮的理论依据

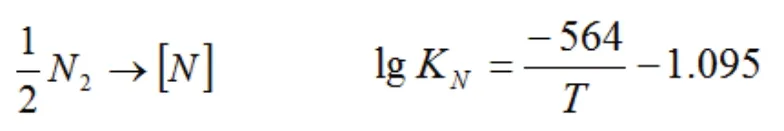

(1)热力学分析:氮在各种状态下的钢水中都有一定的溶解度,溶解过程吸热(氮在γ-Fe的溶解度例外)。故氮在钢水中的溶解度随温度的升高而增加,这个过程中,氮气分子先被吸附在气-钢界面上,并分解成两个氮原子,然后这些原子被钢液吸收,其化学分子反应式:

氮在钢液中的溶解度符合平方根定律:

式中:Nα—氮在钢液中的活度。

KN⋅--氮在钢液中的质量百分浓度。

fN—氮的活度系数。

KN--氮在钢液中溶解的平衡常数。

[N%]—氮在钢液中的质量百分浓度。

PN2--氮的分压力,以大气压力为单位。

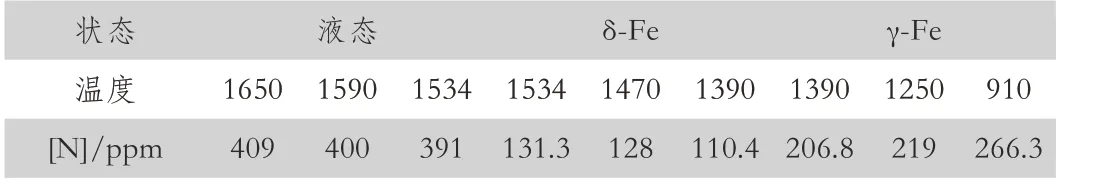

气体的溶解度除与温度有关外,还取决于铁的相结构,即在不同的相结构中,气体溶解反应的热力学数据不同,即溶解度不同,溶解度随温度变化的速率不同,由此可标出在不同温度下气体在钢中的溶解度,其结果如下表2所示。

表2 气体在钢中的溶解度

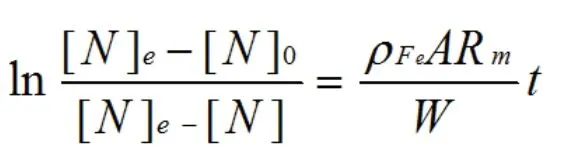

(2)动力学分析:在炼钢温度条件下,钢中Al、Ti、B、V等氮化元素与N的反应为气液反应,主要分3个环节[3]:①气体吸附为液体表面,氮化元素向界面传递;②气一液界面化学反应;③反应产物向液体内部扩散。由于内部扩散容易,因此反应元素的吸附及传递为反应的限制性环节。对于N的传质系数可根据下式计算 :

式中:[N]e-氮气泡表面N浓度/(mol/m3)。

[N]0一钢中原始[N]浓度/(mol/m3)。

[N]一实际N浓度/(mol/m3)。

A 一传质面积/m。

Rm 一传质系数。

W 一 钢液质量/kg。

t一时间/s。

分析公式可知,吹氮时间是钢液增氮的主要动力学控制因素,吹氮流量虽不直接影响吸氮速度,但影响着钢液的搅拌强度和钢液中氮气泡的弥散程度,弥散程度越高,氮气与钢液的界面就越大,增氮速度越快.

2.1.2 当前设备条件下氮含量的现状

由于目前采取的工艺是高炉铁水→铁水预处理脱硫→转炉顶底复合吹炼→吹Ar(增氮处理)→LF钢包炉(调温、深脱硫、增氮处理)→RH真空(脱气、去夹杂、增氮)→连铸。

转炉顶底复合吹炼采取正常的模式吹炼,转炉出钢时氮的含量平均值一般为25ppm。

氩站底吹气体采用氮气,通过控制底吹的时间来增氮,但是由于受生产节奏的制约,一般情况下氩站底吹氮气时间小于10分钟,增氮效果并不明显,一般情况下氩站增氮平均值小于10ppm,离目标还很遥远,所以控制高氮的核心工艺是在钢包炉和RH真空工艺。

一般而言钢包炉的正常操作是调节温度、深脱硫,一般底吹接的氩气,受生产节奏制约,钢包炉的处理时间也会有很大的波动。另一方面,钢包炉的电极加热在一定程度上会增氮,但是增氮值与时间的关系难以量化,波动较大。

真空处理工艺,由于这类钢种对探伤的要求非常高,一方面要满足钢液纯净度的要求,要充分的脱气,去夹杂,采取抽极限真空度的方法,从而确保这类钢种的探伤合格。另一方面,钢水中的氮含量要求又非常高,要采取合理的模式来增氮,这两个方面是相互矛盾的,钢液循环脱气去夹杂的同时,同样会脱氮,使氮达到一个平衡值,这个平衡值为30ppm,在真空循环状态下,当钢水中氮含量大于30ppm时,主要表现为脱氮,即降低钢水中氮含量。当钢水中氮含量小于30ppm时,脱氮速率明显降低,脱氮困难。所以当正常情况下真空循环脱气去夹杂结束后钢水中氮含量小于30ppm。

综上所述,目前的工艺要达到该典型钢种氮含量控制在0.0150%的目标,必须改进传统的工艺。

2.1.3 高氮钢氮含量的控制实践

(1)转炉要求新开炉前6炉和补炉后第一炉不得冶炼此钢,为有效控制出钢氮含量,转炉在吹炼模式选择上做出较大改进,转炉采用全程供氮的吹炼模式进行吹炼,必要时可进行双渣操作,可采用高拉补吹,保证转炉终点C-T协调。采用这种模式可有效增加出钢氮含量,一般可控制氮含量在40ppm左右。

(2)氩站同样采取增氮操作:即由原来采用底吹氩气的操作改为全程底吹氮气来控制,但是由于会受生产节奏的制约,一般而言,接底吹10分钟的氮气,然后测温,取样。

(3)钢包炉的主要任务是脱硫、升温和增氮,脱硫采用深脱硫的方法。主要还是在底吹气体上做改进,由原来底吹氩气改为底吹氮气,增氮的方法即采用全程底吹氮气,钢包炉操作过程应加石灰造好还原渣,石灰量一般为3吨左右,同时保证过程酸溶铝含量适量,一般在0.040%左右,以便于脱硫,视大罐底吹效果来定,一般按照1000L/min~1200L/min的流量控制,增氮速率通过试验确定,一般增氮速率为3ppm/min,底吹全程吹氮气40分钟,同时钢包炉深脱硫的时候加热、搅拌同样是增氮的过程。通过上述操作可将钢包炉处理结束样氮的含量控制在180ppm至200ppm之间,整个过程操作同样要多取试样,以此来及时掌握钢水中氮含量的变化。

(4)真空处理86分钟,由于钢液中氮会随真空循环处理过程脱去一部分,会随着时间而变化,故在真空冶炼过程中尽量多取试样,每5~10分钟取样一次,分析[N]元素含量,随时掌握氮含量的变化,真空上升管的提升气体全程采用氮气。

先按D-1模式进行真空处理,D-1模式是真空开始处理时依次启动辅助真空泵和增压泵,即所有真空泵全启动,7分钟到达极限真空度,真空度控制在0.130kpa以下,且保持极限真空度8分钟,按目标成份进行合金微调,加完合金后循环时间≥5分钟,处理15分钟以上,使钢液在高真空度状态下充分脱气,去夹杂,让钢液更纯净,确保探伤合格。

由于按上述D-1模式进行真空处理,高真空度下钢液循环会脱去一部分氮,一般而言,在极限真空度状态下,当氮含量在80ppm以上时,真空度在100Pa以下,真空的脱氮速率为10ppm/min,当氮含量在80ppm以下时,同样真空度在100Pa以下,真空的脱氮速率明显减缓,实验值表明脱氮速率为5ppm/min左右,故当保持极限真空度8分钟后,需要重新操作泵系统,控制真空度在3±2kPa,保持时间45分钟以上,同时根据过程氮样来控制增氮的时间。

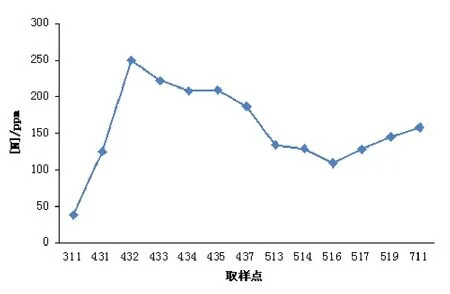

通过以上炼钢全流程精确控制氮成分,能使钢水中氮含量达到目标要求,且能够稳定、固化下来,其取全流程的氮含量平均值(ppm)得增氮规律如下图1。

图1 全流程增氮规律

3 结论

(1)对于高氮钢这一类典型的钢种而言,通过控制真空泵系统,合理控制真空度曲线的变化,能克服真空循环状态下增氮与脱氮的困难。

(2)通过转炉冶炼选择合理的吹炼模式,吹氩站、钢包炉、RH真空三大精炼工艺选择合理的增氮模式,通过全流程改进工艺,精确控制,能使钢液中[N]含量稳定受控。