基于PIDAS平台厚板质量管理的探索与实践

肖桂林,刘 晔

(宝山钢铁股份有限公司1.厚板部,上海 200941; 2.中央研究院,上海 201999)

质量是企业的生命线,其质量管理水平直接影响企业的综合实力,而质量问题,也成为制约企业发展的重要因素。随着智能制造、智能工厂等概念被不断地重新定义和界定,大数据、云计算、物联网等各类新技术得到不断突破。企业逐步向数据化、数字化、智能化方向迈进,为质量管理水平大幅度提升带来了非常好的机遇[1]。

1 厚板产品质量要求

厚板产品质量要求是钢板制造、质量判定、产品使用的依据和规范,一般在技术标准、制造协议或合同中进行规定。因钢板用途广泛、品种繁多,使得中厚钢板的质量要求也多种多样,通常主要由使用性能、工艺性能、内部质量、表面质量、尺寸精度、板形精度、喷刻印质量等方面构成[2]。

使用性能的好坏决定了钢板的使用范围和使用寿命。使用性能主要包括钢板的力学性能、物理性能、化学性能等。力学性能通过强度、塑性、韧性指标来表征,通过试验来评定。物理性能和化学性能主要包括钢板的耐热性、耐蚀性、耐候性、耐低温性、抗磁性等。

工艺性能是指钢板在后续加工制造过程中特定的冷、热加工条件下所表现出来的性能。如对钢板的可焊性、弯曲性、切削加工性等的要求。

表面缺陷通常对应缺陷产生的工序,如炼钢星裂、轧制氧化铁皮压入等。内部质量主要是指对内部缺陷的要求,如内部裂纹、偏析、夹杂物、组织大小及均匀性等。尺寸精度通过厚、宽、长三维尺寸的偏差来评价。板形所含的内涵很广泛,厚板产品的板形通常是指钢板的平直度,近年来,喷刻印清晰度也成为衡量钢板质量的一个重要指标。

2 厚板质量管理现状

2.1 钢铁行业质量管理现状

近年来,钢铁行业自动化水平取得了较大的进步。很多企业号称从质量检验阶段、统计质量控制阶段跨进了全面质量管理阶段,但事实上,由于缺少系统性的工艺和质量数据,很多钢铁企业的质量管理仍处于传统的质量检验管理阶段,有部分专职质检人员从事产品质量检查把关工作。技术人员制定标准,操作人员负责生产,质检人员负责检查产品质量。这种做法的实质是在产品中挑缺陷、划等级。这样做虽然在保证出厂产品质量方面有一定的成效,但也有不可克服的缺点,如:出现质量问题容易扯皮、推诿,缺乏系统的观念;只能事后把关,而不能在生产过程中起到预防、控制作用,待发现缺陷时已经成为事实,补救成本高或很难补救;对产品的全数检验,有时在技术上做不到的,有时在经济上是不合理、不合算的。随着生产规模的不断扩大和生产效率不断提高,这些缺点也就越来越突出。

2.2 厚板领域质量管理现状

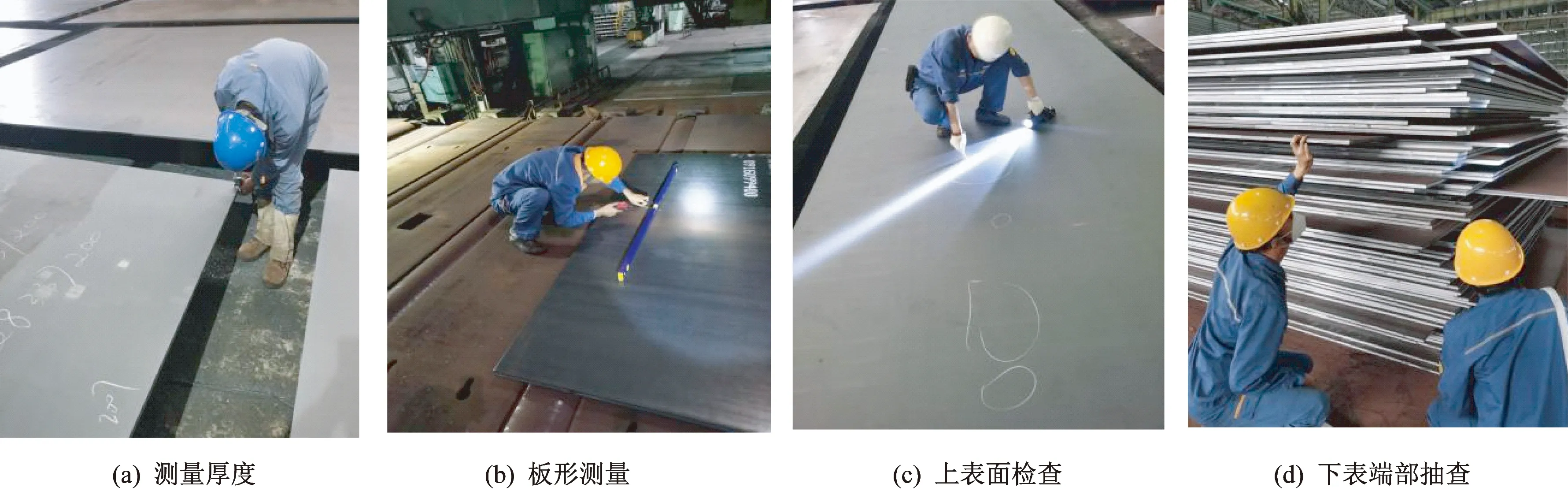

中厚钢板的生产具有流程长、工艺路线复杂、技术应用密集度高等特点,集中体现了钢铁生产流程型的特征。为满足用户的高表面、高板形、高尺寸精度的使用要求,需要花费人力物力进行实物的测量,如图1所示。有的企业增配了表面、板形等检测装置。但由于统计方法应用不深入、质量因素规律性认识不足等原因导致全面质量管理的基础不够牢固。各类质量数据分散在不同层级的计算机系统中,仍然存在大量的数据孤岛,质量管理仍然处于质量检验和事后分析的被动局面。

图1 传统的质量检查方法

随着信息技术的不断发展,如何利用信息化技术实现企业质量管理水平的提升,就成为企业在开展质量管理中需要重点考虑的问题。钢板的质量控制及管理不仅需要先进的装备、严谨的工艺,还需要适用的检测手段及系统科学的分析方法,只有将两者的机能有机地结合起来,才能真正建立质量管理的技术保障体系。

3 厚板智能质量管理体系

传统的质量管理,可采集、可监控的关键过程参数有限,实际生产过程中,影响产品质量的因素很多,如果过程的波动没有及时识别并加以控制,被动的事后分析在所难免。

如果可以实时采集过程数据,尤其是现场测量仪表的毫秒级实时数据,将工序随时间变化的各类细节数据进行勾连分析,就容易发现数据之间的规律,也可以及时对趋势进行预警甚至进行实时模型控制。

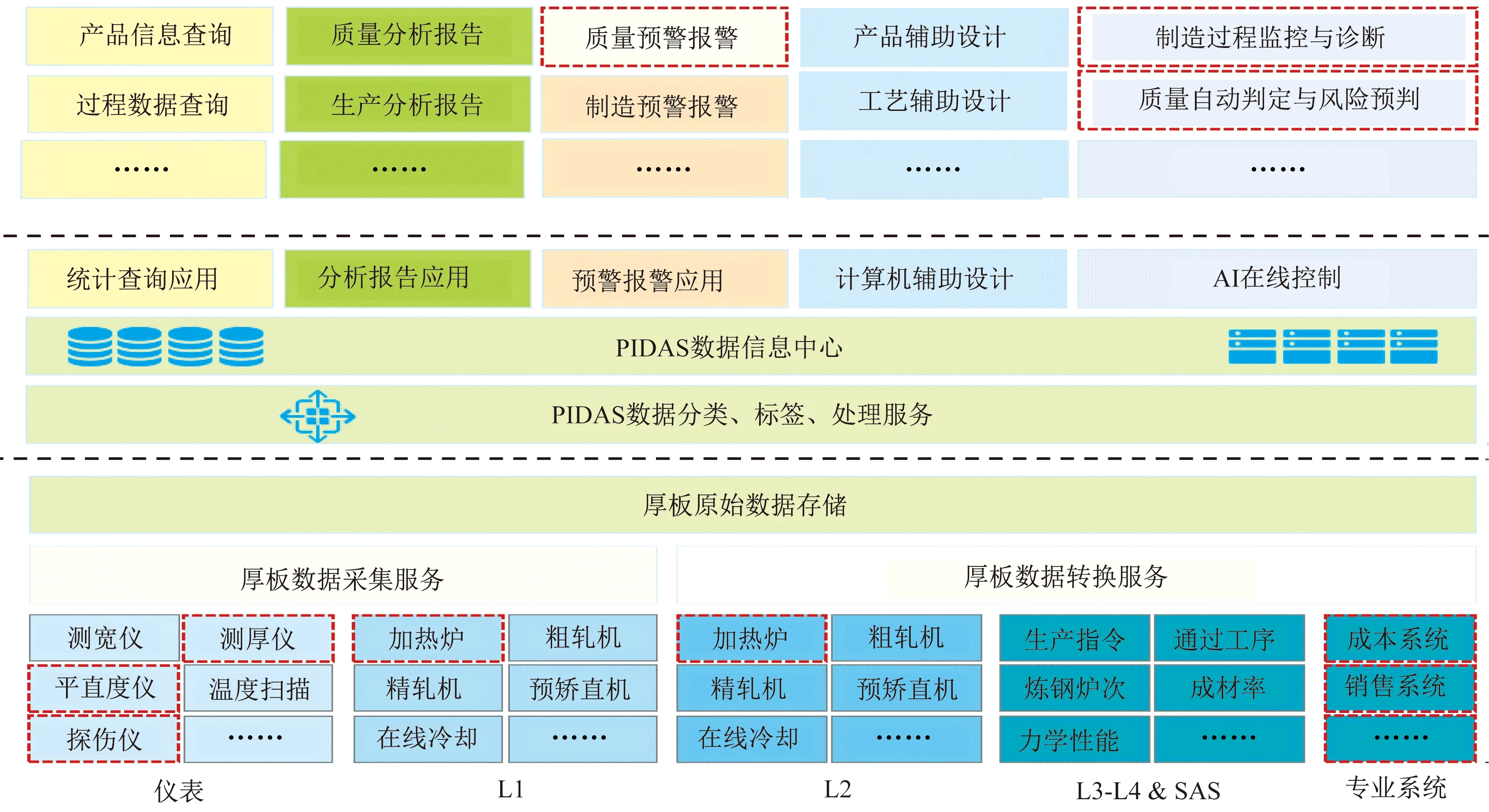

结合相关业务需求,经过长达十多年工艺与信息技术研发融合,宝钢自主开发了基于厚板业务的流程型过程智能数据应用系统(PIDAS:Process Intelligent Data Application System),智能质量管理是PIDAS的核心模块之一。PIDAS系统打通了数据孤岛,实现了厚板数据的互联互通[3]。

宝钢厚板智能质量管理依托自动化和数字化等智能制造技术,整合并促进质量管理再次升级。通过自动化,将更多的检测工作交给设备和系统;通过数字化,充分利用质量数据进行分析和决策;通过信息化技术,最大程度地集成质量数据、信息和知识。以问题为导向,结合用户最敏感的质量问题,形成了板形、尺寸、表面、性能的分析预测模型;以产品为载体,形成了最优解的辅助工艺设计系统;以工序为出发点,通过采集跨层级多频度异构数据,形成了实绩分析优化用的多视角数据图、表等描述性功能应用;以AI控制为终极目标,通过数据逻辑、工艺知识形成判断逻辑,可实现尺寸、表面、板形及性能自动判定。厚板智能质量管理系统构架如图2所示。相关的功能和质量管理模式提升通过后续章节以板形质量管理为例加以说明。

图2 厚板智能质量管理系统构架

4 基于PIDAS的板形质量管理

4.1 板形平直度缺陷分类

钢板的板形所含的内涵很广泛。广义的板形是指钢板的平直度、矩形度、板凸度;狭义的板形是指钢板翘曲程度,沿钢板长度和宽度方向上的平直程度。从表现形式看,有表观板形及潜在板形之分。潜在板形是指钢板中存在残余内应力,但加工前不足以引起钢板翘曲,称为潜在板形不良;表观板形是指钢板残余内应力足够大,以致引起钢板翘曲,称为表观板形不良。

宝钢厚板厂TMCP工艺产品(控制轧制+控制冷却)比例较高,TMCP工艺实现了“以水代金”降本增效。但要取得这样的成效,首先就要从加热、轧制、冷却、矫直等全工序来进行钢板板形平直度控制。除了控制厂内发生的可视的板形问题,还要控制后续切割翘曲“潜在”板形缺陷。这种可视或潜在的板形缺陷控制不良,都会严重影响厂内的生产物流和最终用户的使用感受。常见的平直度缺陷如图3所示。

4.2 板形平直度改善的难题

为了确保板形受控,除了使用预矫改善板形,每块钢板还进行了1~3道次在线热矫直,但在用户端,频频出现加工过程钢板变形影响加工过程,部分钢板变形严重,无法使用。在厚板厂内也存在大量钢板由于板形不满足放行标准,通过追加冷矫工序来确保满足板形技术要求。

追加冷矫工序不仅增加了工序成本,也影响了生产效率,冷矫工序成为某些品种的瓶颈工序。板形问题,既影响物流,又影响交期,还增加了质量成本。

图3 板形缺陷类别

应用传统的数据和方法解决板形问题遇到了各种困扰。从加热、轧制、冷却、矫直等工序多达上百个参数。板形仪只有一个图谱,操作人员根据颜色来进行板形质量判定,结果只有追加冷矫和未追加冷矫两个结果。判定的准确与否暂且不谈,平直度不良的区域在哪个部位?不平度的程度是多少?源头在哪?为什么每次都批量出现?工序有没有异常?哪些参数变化了?如何在第一时间发现?源头如何管控等诸多疑问,都是亟待解决的问题。

一句话,要快速有效改进板形,就要把板形数据与过程参数勾连起来。这个功能利用PIDAS系统第一次得以高效实现。

4.3 PIDAS板形改进方案

4.3.1 板形测量数据数字化

原板形仪是个数据孤岛,设备供应商没有留下接口,每块钢板经过时仅刷新图谱,在PIDAS系统中通过解析板形仪钢板板形图谱,将板形数据数字化,如图4所示,并最终还原成数字化的母板板形。

图4 数字化板形测量数据

4.3.2 细分缺陷类型

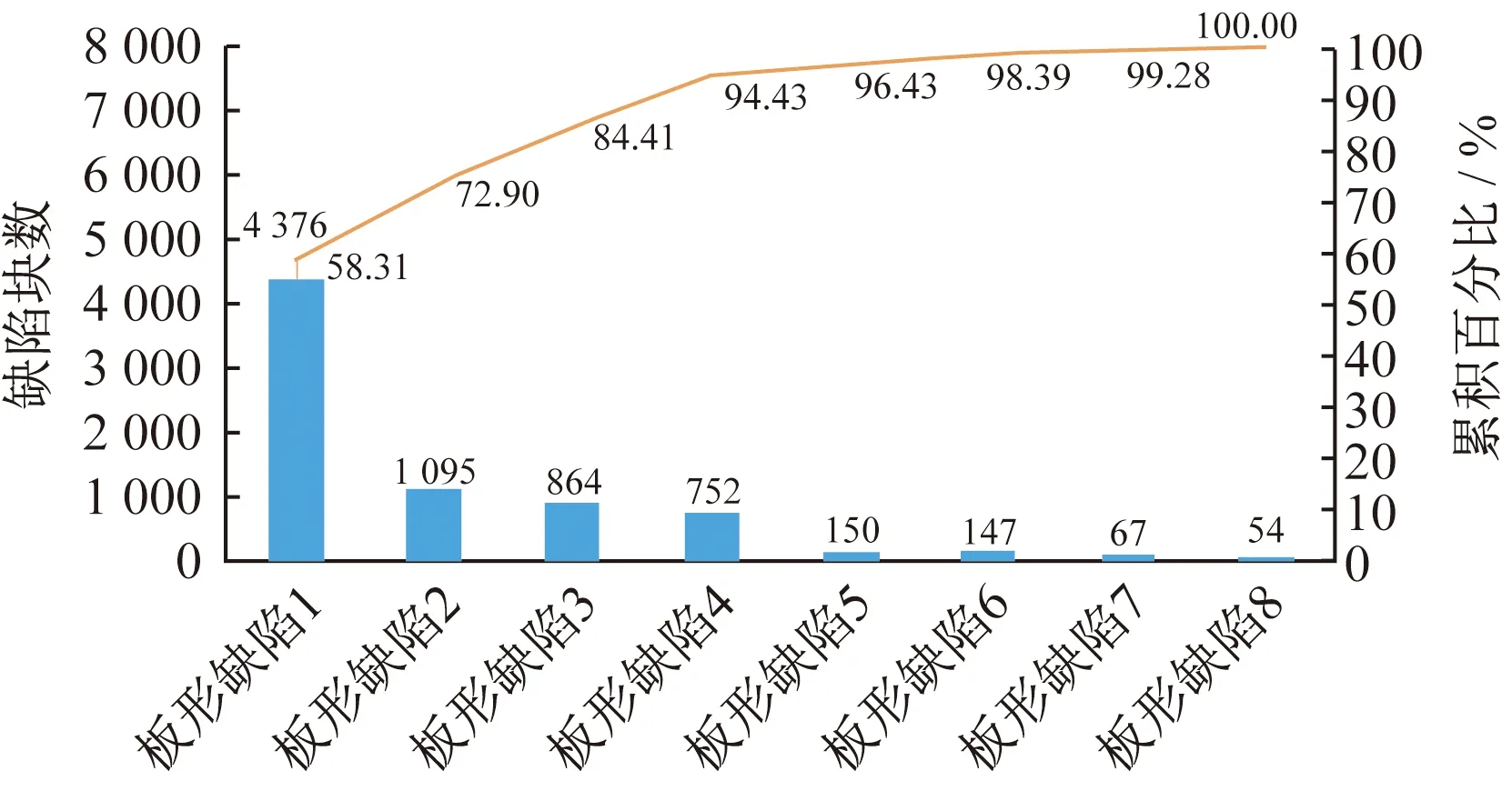

当板形测量值数据化之后,板形缺陷得以进一步细分,可分为操作侧单边浪、传动侧单边浪、头部上翘、头部下扣、宽度C翘、中间浪等十几种板形缺陷。某规格产品,现场一直反映板形不好,在之前,操作和技术人员都描述不清到底是什么类型的板形缺陷,缺陷都搞不清楚谈何改进。板形仪数据解析化之后,问题就迎刃而解了。如图5所示,基于统计数据,某规格板形缺陷1、缺陷2是主要缺陷,占比72.9%。

4.3.3 回归翘曲高度与过程参数的关系

除了可以区分板形缺陷类别,还可以将板形与过程参数之间的关系进行回归,找出浪形高度与过程数据的相关性。

如,通过回归分析,头部翘曲浪高=3.73+0.850 kcpp01+0.0254 kcpp02-0.0173 kcpp03-0.0111 kcpp04+0.287 kcpp05-0.00800 kcpp06+0.0164 kcpp07+0.0123 kcpp08-0.0047 kcpp09

图5 板形缺陷排列图

其中kcpp01-kcpp09为关键的过程参数。

4.3.4 对关键过程参数的监控

关键参数明确了,利用数据和工艺至少建立板形敏感参数评价模型,通过雷达图展示板形敏感指标实时刷新,完成板形敏感参数的过程监控,如图6所示。

图6 板形敏感参数雷达图

4.3.5 出现浪形的概率预测

有了知识和数据的积累,预测板形发生概率也是水到渠成。 根据过程数据,预测出现浪形缺陷的概率并加以控制,不仅有助于表观的板形缺陷改进,对潜在的板形缺陷改进也有更重要的意义。如在TMCP船板的板形改进中,当过程数据表征的浪形缺陷发生概率达某个阈值时,通过动态调整或自动预定冷矫工序释放应力可有效降低用户端潜在板形缺陷发生率。目前用户反馈宝钢厚板厂TMCP船板板形合格率处于国际先进水平行列。

5 结论

本文介绍了传统质量管理模式存在的问题及瓶颈,阐述了基于PIDAS平台厚板智能质量管理系统的构架。通过板形平直度改进案例进一步阐述可数字化分析、可数据化监控、可智能化预测的智能质量管理体系的探索与实践。

(1) 自动化、数据化、数字化为质量数据的获取和分析奠定了基础。

(2) 通过信息化技术,可最大程度地集成质量数据,充分利用质量数据进行分析和决策。

(3) 智能质量管理系统需要培训和训练具有数据思维的人才。

(4) 智能质量管理系统终极目标是实现质量预防、诊断和在线控制。