引信惯性延期MEMS擒纵机构

王柯心,胡腾江,赵玉龙

(西安交通大学机械制造系统工程国家重点实验室,陕西 西安 710049)

0 引言

为满足新一代武器装备系统在现代战争中的智能化、信息化和微型化的重点发展需要,引信用火工品已经发展到以换能信息化、结构微型化和序列集成化为主要特点的第四代火工品[1]。第四代火工品主要以MEME技术为基础,与传统火工品有着本质的区别,其克服了传统火工品整体尺寸较大,集成化程度较低的缺点。

第四代火工品序列集成化的特点是指火工品中微爆炸序列采用MEMS工艺及一体化的设计,将微结构换能元、微含能芯片和微安全与解除保险机构结合在一起,形成具有高度集成化特点的微型装置。该装置可以将微小的刺激能量进行传递放大,形成能量增长的序列。由于微爆炸序列的安全性及可靠性影响着武器整体,故该装置需要微安全与解除保险机构来保证使用过程的安全,以防止误引、误爆等危险情况的发生。

安全与解除保险机构常采用惯性驱动的隔板隔离机构来阻隔能量序列的传递,惯性驱动是利用弹药在飞行过程中的加速度信息为解除保险机构条件,利用惯性力驱动隔板位移。自推式弹药相比较于射击式弹药具有更为复杂的飞行条件,飞行过程中的加速度信息更为混乱,因而对安全与解除保险机构提出了自持复位、抗干扰、范围解除保险及抗过载等基本功能要求,而现有的微安全与解除保险机构无法满足这些要求。针对传统自推式弹药引信惯性延期安全与解除保险机构尺寸大,集成化程度低的问题,本文提出了引信擒纵机构惯性延期MEMS安全与解除保险机构。

1 基于MEMS技术的微安全与解除保险机构

MEMS技术是当前安全与解除保险机构实现微型化的主要技术途径。安全与解除保险机构基本原理为利用隔板隔离机构来阻隔能量序列的传递:当安全与解除保险机构处于安全状态时,爆炸序列不对正,能量传递将被阻隔,如图1(a)所示;当安全与解除保险机构接受到解除保险信号,隔板受驱动发生位移,使爆炸序列对正,安全与解除保险机构则进入解除保险状态,如图1(b)所示。根据隔板驱动方式的不同,微安全与解除保险机构主要有惯性驱动[2]、热执行器驱动[3]、烟火驱动[4]等结构类型。其中只有惯性驱动为纯机械机构,具有较高的可靠性,其利用弹药在飞行过程中加速度产生的惯性力驱动隔板位移。在结构设计中,微惯性驱动安全与解除保险机构常利用隔板延期位移的方式来实现对弹药飞行安全距离的判断,并利用弹性结构的受力形变来设定加速度的作用阈值,现有的结构类型有弹簧质量结构[5]、球驱动结构[6]、擒纵机构[2]等。

由于微惯性驱动安全与解除保险机构对弹药飞行的加速度值判断具有较高要求,上述结构类型在单一加速度方向上仅具有单一阈值条件,适用于具有高速自旋和高加速度出射飞行条件的射击式弹药使用,并不适用于具有复杂飞行条件的自推式弹药,如火箭弹、导弹等。

图1 安全与解除保险机构基本原理图[6]Fig.1 The basic principle of safety and arming device[6]

2 引信擒纵机构惯性延期MEMS安全与解除保险机构

本文提出了引信擒纵机构惯性延期MEMS安全与解除保险机构,该安全与解除保险机构利用自推式弹药的单方向稳定的低加速度环境为解除保险条件。该安全与解除保险机构仅能在规定范围的低加速度值作用下完成延期解除保险机构动作;在非规定加速度值作用下,安全与解除保险机构能够自持原位;静止状态下,安全与解除保险机构中的回复机构可使板复位;当解除保险机构完成后,隔板将自锁在解除保险机构位置。

该安全与解除保险机构整体尺寸为15.6×10.6× 0.78 mm3,由盖板层和器件层两部分通过键合工艺组成,如图2所示。

图2 MEMS安全与解除保险机构结构示意图Fig.2 The structure of the MEMS safety and arming device

盖板层使用厚度为300 μm的硅片通过DRIE工艺制作,其作用为封装及限制运动构件垂向位移;器件层则使用顶硅厚为30 μm,底硅厚为450 μm的SOI硅片制作,其顶硅层及底硅层均通过DRIE工艺刻蚀加工,并通过腐蚀两层间的SiO2牺牲层进行两层之间的释放。其顶硅层用于实现安全与解除保险机构的主要功能,底硅层则设计有空腔,用于释放工艺,并且部分底硅与顶硅相连,用于增加构件质量。

该安全与解除保险机构功能层运动构件有齿条隔板、齿轮、卡摆、加速度锁、力臂齿轮、回复齿条及限位锁,如图3所示。通过这七个部件间的相互配合可以实现动力传输、延期解除保险、加速度识别等功能要求。其中延期解除保险功能通过由齿条隔板、齿轮和卡摆组成的无返回力矩卡瓦式擒纵机构实现。该擒纵机构具有周期稳定、可调节性强、可靠性高等优点,因此被广泛应用于机械时间引信的延期器中[7]。

图3 器件层结构及原理图Fig.3 The structure and principle of the function layer

该安全与解除保险机构的加速度识别功能通加速度锁与卡摆的相互作用来实现。加速度锁为一组弹簧质量系统,在不同的加速度值作用下会产生对应的位移状态,进而对卡摆的运动进行控制与释放,从而使擒纵机构仅能在规定加速度范围值的作用下进行延期解除保险运动。

该安全与解除保险机构设计用于低加速度环境下使用,受干扰加速度影响较大,因而设计力臂齿轮和回复齿条两部件为齿条隔板提供线性回复力,使齿条隔板在受到干扰产生位移后能够复位到初始状态。如图3所示,该安全与解除保险机构在加速度a的作用下通过延期位移x0后到达解除保险位置,并且在回复齿条的末端,该机构通过弹性限位锁的限位作用使安全与解除保险机构整体锁定在安全状态,完成解除保险动作。

3 引信惯性延期MEMS擒纵机构的设计计算及仿真分析

3.1 擒纵机构的设计计算

引信擒纵机构惯性延期MEMS安全与解除保险机构的延期解除保险功能通过一组无返回力矩卡瓦式擒纵机构来实现,该擒纵机构由齿条隔板、齿轮及卡摆组成,如图4所示。齿轮两侧对称分布有不同的齿形,一侧与齿条隔板啮合受驱动力Fd驱动转动;另一侧与卡摆配合,驱动卡摆往复摆动,实现调速功能。

图4 擒纵机构原理图Fig.4 The principle of the runaway escapement mechanism

擒纵机构的调速性能主要由卡摆的振动周期来决定,国内外关于擒纵机构振动周期的研究工作,主要有三个方面:简化计算方法、分段计算方法、视擒纵机构为阻尼构件的方法[7],这里采用简化的分段计算方法来进行设计计算。擒纵机构的一个振动周期可以分为八个阶段:出瓦传冲、自由摆动、进瓦碰撞、进瓦制动、进瓦传冲、自由摆动、出瓦碰撞、出瓦制动。八个阶段中的两个传冲占主要运动时间,而碰撞及制动过程则相对较短。为简化分析可将入瓦传冲及出瓦传冲过程简化为匀加速度运动,时长分别为T1和T3,两自由摆动过程简化为匀速转动,时长分别为T2和T4,摆动到极限位置处发生碰撞且速度降为零,忽略制动阶段,因此得到擒纵机构振动周期简化计算公式为:

(1)

式(1)中,T为擒纵机构振动周期,s;J为卡摆转动惯量,卡摆两端背部与衬底相连以增加局部质量,取为1.81×10-11kgm2;β为传冲角,取9.27°;τ为自由摆动角,取3.23°;M1、M2为出瓦和入瓦的驱动力矩(N/m);α1、α2为出瓦和入瓦法线与旋转中心法线夹角,分别取38°、83°;θ1、θ2为出瓦和入瓦法线与接触点齿轮切线夹角,分别取68.85°、56.50°;d1、d2为出瓦和入瓦力臂,分别取386.3、326.7 μm;d为综合力臂,取155.4 μm。

由擒纵机构振动周期公式可知,机构调速性能受驱动力Fd影响较大。由于该安全与解除保险机构设计用于低加速度值作用下使用,为增加驱动力,故设计将齿条隔板处部分底硅与顶硅相连,并在顶部利用金属-硅基复合工艺[3]连接厚为300 μm的镍板,这样既能增加齿条隔板质量,又能增加隔爆强度。齿条隔板的回复力通过弹簧结构提供,由于驱动力过小,位移行程x0设计为4 mm。若直接将弹簧结构与齿条隔板相连,则弹簧的设计刚度过小,整体尺寸过大,不利于安全与解除保险机构整体微型化及制作工艺设计。故利用半径比为5∶1的力臂齿轮,使齿条隔板通过力臂齿轮与回复齿条相啮合,并将弹簧结构设计在回复齿条底端。通过力臂齿轮的力臂作用,弹簧结构的驱动力增加,位移行程减小,进而使弹簧的设计刚度增加25倍。除底端弹簧结构弹性回复力Fback外,回复齿条在顶端还要受到限位锁的弹性力Flock,因此得到齿条隔板提供给齿轮的驱动力为:

(2)

式(2)中,F′d为齿条隔板原驱动力,N;m为齿条隔板总质量,取2.028×10-5kg;a为驱动加速度,取10g即98 m/s2;x为齿条隔板位移,m;k1为回复弹簧刚度,取6.21 N/m;k2为限位锁弹性梁刚度,取17.3 N/m;φ为限位锁斜角,取15°;k为表征弹性力对齿条隔板驱动力综合影响的综合刚度,为0.298 N/m。

根据擒纵机构的振动周期公式,并且其驱动力与位移呈线性关系,可以得到齿条隔板的运动微分方程为:

(3)

式(3)中,x′为每个振动周期齿条隔板位移,为204.1 μm;N为振动周期个数,取19.6。当隔板位移为x0时,得到擒纵机构总延期时长为:

(4)

式(4)中,b表示齿条隔板弹性力对擒纵机构延期时长影响的系数。当k=0时,即驱动力为恒力,b取最小值为1;当kx0=ma时,b取最大值为2;当k为设定值时得到机构总延期时长t为122.8 ms。由擒纵机构总延期时长公式可知,影响机构延期性能的主要因素有:卡摆转动惯量、驱动力、擒纵机构齿形设计、振动周期个数等。

3.2 加速度识别功能的设计计算

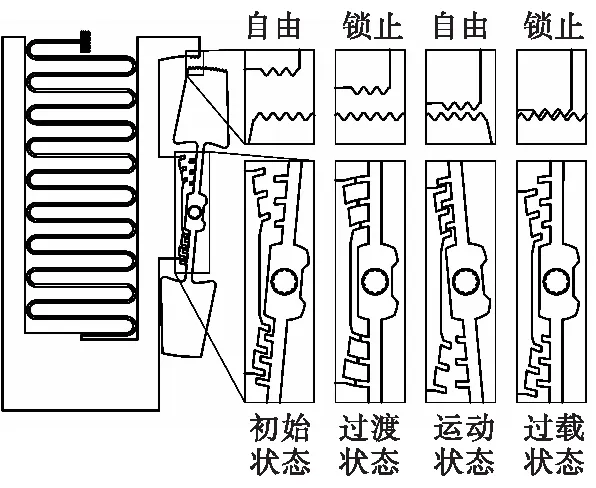

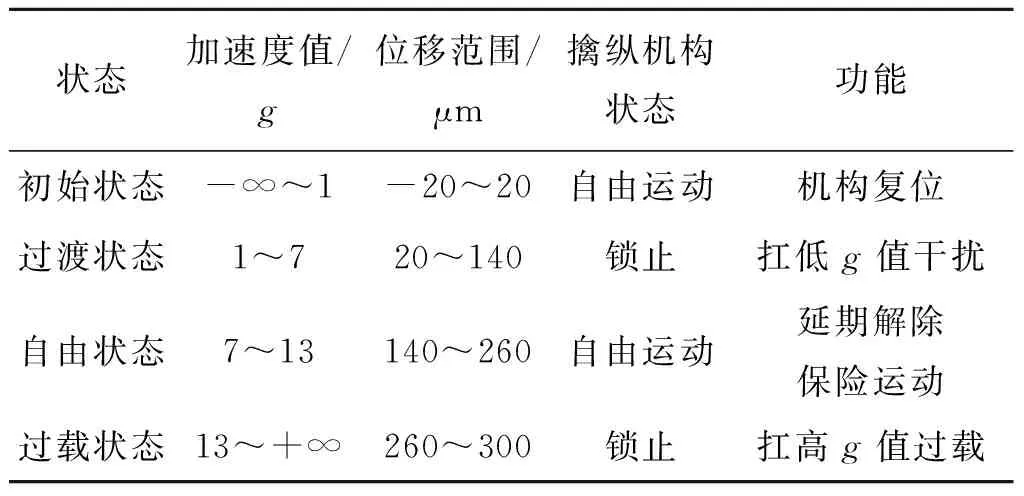

引信擒纵机构惯性延期MEMS安全与解除保险机构的加速度识别功能通过加速度锁与卡摆的配合来实现。加速度锁为一组弹簧质量系统,因而在不同的加速度值作用下可产生相对应的位移状态,在某些特定位移状态下,加速锁会对卡摆的摆动路径产生干涉,使擒纵机构无法正常运动,从而实现对安全与解除保险机构运动的控制。根据安全与解除保险机构功能要求,加速度锁主要有以下四种运动状态如图5所示:初始状态、过渡状态、运动状态和过载状态。四种状态的具体内容如表1所示。

在初始状态下,擒纵机构运动自由,可在反方向加速度作用下或静止状态下使擒纵机构复位到初始状态;在过渡状态下,加速度值虽然低于设定解除保险范围值,但会使隔板发生较大位移严重影响擒纵机构延期解除保险性能,故使擒纵机构处于锁止状态以实现扛低g值干扰功能;在自由状态下,擒纵机构运动自由实现延期解除保险功能;在过载状态下,超出范围的高g值加速度会使隔板快速位移,进而擒纵机构的延期解除保险功能将失效,故使擒纵机构处于锁止状态以实现扛高g值过载功能。设计将加速度锁质量块部分背部与衬底相连以增加质量,根据加速度值及位移范围要求,得到弹簧质量系统的质量块质量为6.05×10-6kg,弹簧刚度为2.96 N/m。

图5 加速度识别功能示意图Fig.5 The principle of the acceleration recognition

表1 加速度锁状态表

3.3 弹簧刚度的设计计算

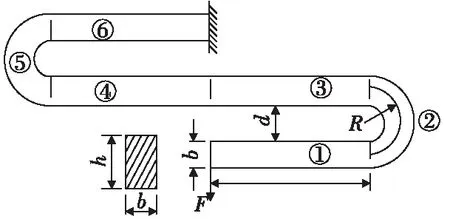

引信擒纵机构惯性延期MEMS安全与解除保险机构的回复力提供及加速度锁中皆用到了MEMS平面微弹簧结构,并对其刚度有严格的设计要求。由于其设计刚度较小,故采用S型结构,其基本尺寸结构如图6所示,其刚度公式为[8]:

(5)

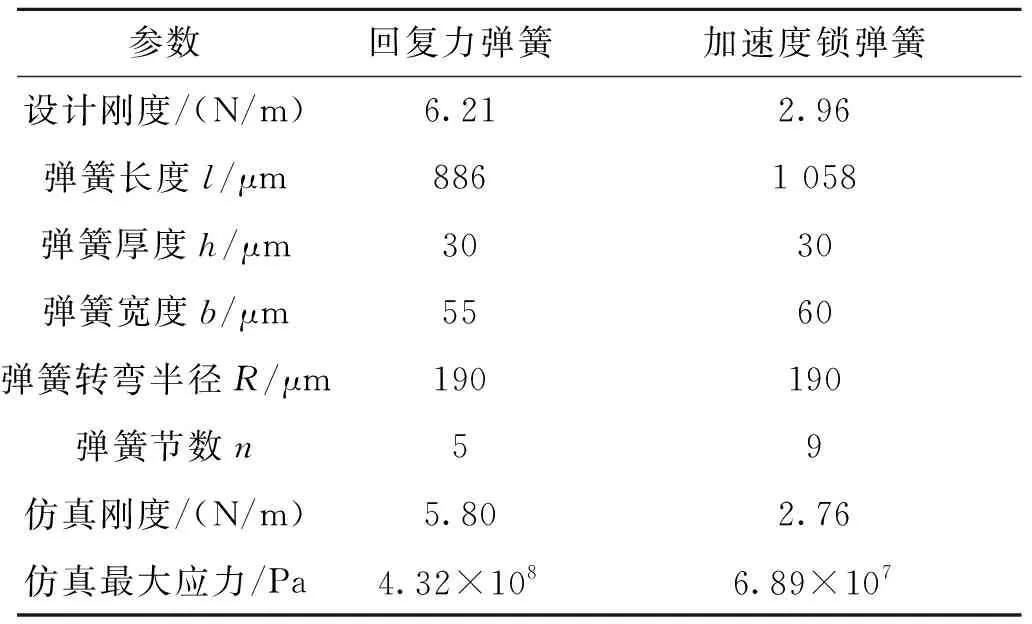

式(5)中,K为弹簧刚度,N/m;b为弹簧宽度,m;h为弹簧厚度,m;E为材料杨氏模量,取1.6×1011Pa;n为弹簧节数;l为弹簧长度,m;R为弹簧转弯半径,m。根据其刚度公式,并利用Ansys有限元仿真软件对微弹簧的刚度及结构强度进行仿真分析,得到结果如表2所示,由于弹簧位移较大,仿真时应使用大形变求解方法,仿真结果与理论刚度偏差不超过6.7%可以接受,当微弹簧最大形变时,最大应力产生于转弯半径内侧且不超过0.432 GPa,因此使用过程较为安全。

图6 S型微弹簧结构示意图[8]Fig.6 The structure of the S-type micro-spring[8]

表2 微弹簧参数表

3.4 擒纵机构延期性能的仿真分析

引信擒纵机构惯性延期MEMS安全与解除保险机构利用Adams软件来进行动力学仿真分析。由于擒纵机构主要进行往复碰撞运动,所以需要对接触碰撞模型进行简要分析。在接触碰撞模型中接触力可以等效为非线性弹性力和非线性阻尼力的综合作用,其中非线性弹性力中的局部等效接触刚度κ根据Hertz接触理论,在低速状态下,可表示为:

(6)

式(6)中,E为单晶硅的弹性模量,取1.6×1011Pa;ν为单晶硅的泊松比,取0.23;R1,R2为两部件接触点的曲率半径,m。非线性阻尼力中的局部等效阻尼系数c则采用经验数值,取为0.1%κ[9]。

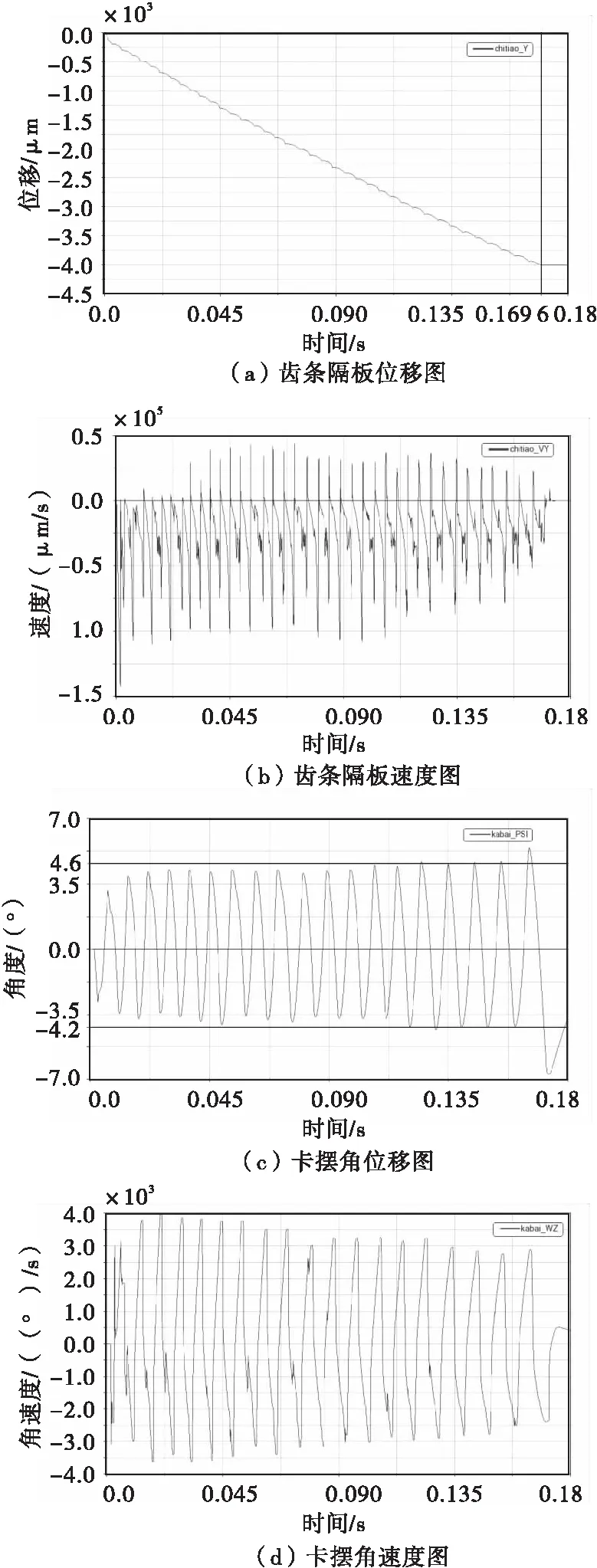

在仿真模型的建立中,构件间的回转及线性运动关系均需要通过侧壁及轴部的位移约束来实现,所以全部采用接触碰撞模型来约束所有构件间的相对运动关系,并且在接触碰撞模型中可通过部件间的接触力和相对滑移速度分析摩擦力对机构运动的影响,故初设动摩擦系数为0.2,静摩擦系数为0.25,将回转运动构件与轴部间的间隙取为5 μm,线性运动构件与边框间的间隙取为10 μm,得到该安全与解除保险机构仿真结果如图7所示。

图7 擒纵机构仿真结果Fig.7 Thesimulation result of runaway escapment mechanism

从仿真结果中可以得到擒纵机构延期时长为169.6 ms。在弹性力的作用下,齿条隔板的位移整体非线性,且每个运动周期的速度峰值逐渐减小。从卡摆的角位移和角速度图可以得到,随着齿条隔板的位移,驱动力减小,卡摆的振动周期变大,且角速度峰值减小,但是同一组擒纵机构在质量不发生变化的前提下,其卡摆的振动角度范围较为稳定在-4.2°~4.6°之间。

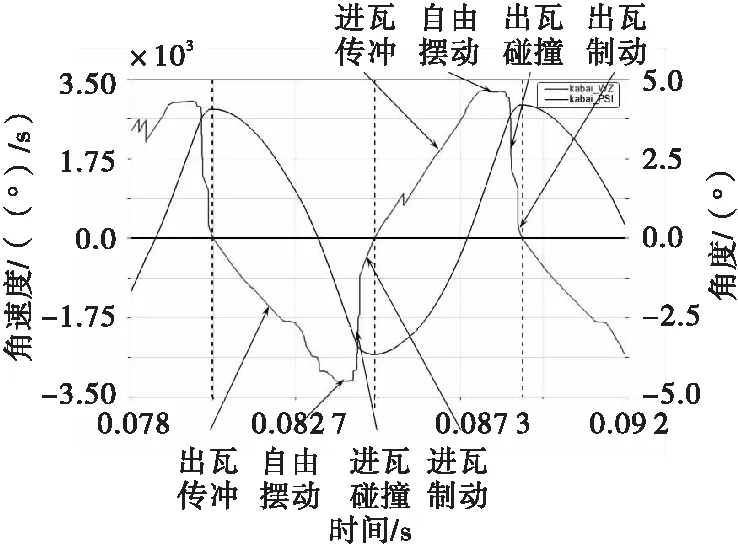

截取卡摆单个运动周期的角位移及角速度图如图8所示,由图可知每个运动周期具有较为完整的八个运动阶段,当卡摆角速度为零时,卡摆摆动到最大角度。从图中可以得到,传冲过程占主要运动时间,虽然传冲过程中力的传递角度与力臂发生变化,但是从仿真结果来看,传冲过程依然可以近似为匀加速运动过程。仿真结果大于理论结果约38.1%,主要有三方面影响因素:一是由于碰撞及制动过程仍占一定时间,而理论分析中忽略了这部分运动过程;二是在理论分析中不考虑摩擦力的影响;三是由于构件间隙的存在,卡摆在绕轴转动的同时还会发生绕轴跳动,使卡摆摆动范围及角速度平滑程度均受到影响。

图8 擒纵机构单个周期图Fig.8 The single period of runaway escapment mechanism

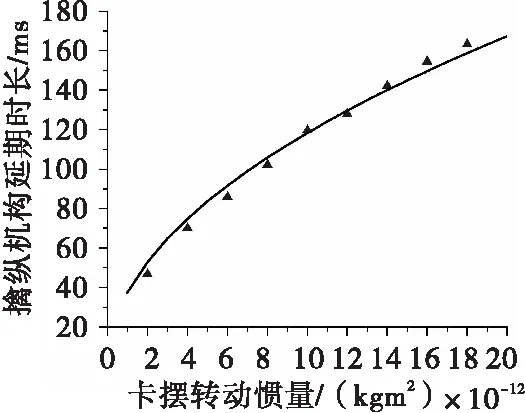

由擒纵机构振动周期公式可知,擒纵机构延期性能受驱动力及卡摆转动惯量影响较大,从而得到其振动周期时长与振动周期数的关系如图9所示。由上文可知弹性回复力使得驱动力与振动周期数为线性减小关系 ,因此机构振动周期变化应呈负二次根号关系,其拟合曲线如图9所示,可以看出机构振动周期随运动进行大致呈负二次根号关系变化。通过改变卡摆的转动惯量,得到卡摆转动惯量与机构延期时长关系如图10所示,由公式可知二者应呈二次根号关系。由于转动惯量的改变,卡摆与齿轮的碰撞过程及卡摆的摆动范围发生变化,二者基本呈二次根号关系。

3.5 其他影响因素的仿真分析

本节将对擒纵机构延期性能影响因素中的摩擦力及构件间隙进行仿真分析。硅材料侧壁表面的粗糙度由刻蚀工艺来决定,侧壁间的摩擦系数易随工艺条件改变,因此需要考量摩擦力对擒纵机构运动的影响。摩擦力的影响主要体现在:摩擦力使卡摆受力角度改变;轴部产生摩擦力矩使机构有效驱动力减小。

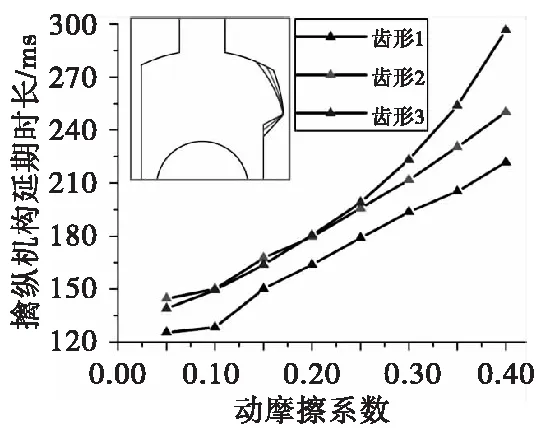

设计三个角度不同的卡摆齿形,将动摩擦系数从0.05~0.4之间取值,静摩擦系数均比动摩擦系数取值大0.05,得到不同角度齿形下动摩擦系数与擒纵机构延期时长之间的关系如图11所示。当动摩擦系数为0.4时,相比较于0.1,三个齿形的延期时长分别增加了72.8%、66.6%、98.5%,增幅较大。驱动力的角度随着卡摆卡齿的角度变锐,对摩擦力的敏感程度逐渐变高,甚至由于角度过小会出现机构卡死的情况,因此在卡摆卡齿的设计中,角度应适中以降低摩擦力带来的影响并且不过分降低擒纵机构延期性能。

图9 振动周期变化图Fig.9 The variation of vibration period

图10 卡摆转动惯量与机构延期性能关系图Fig.10 The relationship between the moment inertia of balance wheel and the delay time of runaway escapment mechanism

图11 动摩擦系数与机构延期时长关系图Fig.11 The relationship between the dynamic friction factor and the delay time of runaway escapment mechanism

由于静摩擦力的作用,使得擒纵机构的驱动力小于一定程度时擒纵机构将卡死无法运动到解除保险状态,因此得到静摩擦力与最小驱动加速度的关系如图12所示。由于弹性力作用,擒纵机构在无摩擦情况下设计的最小驱动加速度为59 m/s2,而当静摩擦系数为0.45时,最小驱动加速度为89 m/s2,增大51%, 说明摩擦力对擒纵机构驱动力的削弱较强,且静摩擦系数与最小驱动加速度基本呈线性关系。因而在设计中,擒纵机构的驱动力不应过小,否则擒纵机构容易卡死,无法完成解除保险运动过程。

图12 静摩擦系数与最小驱动加速度关系图Fig.12 The relationship between the static friction factor and the minimum driven acceleration

本安全与解除保险机构器件层运动构件通过DRIE工艺一次刻蚀成型,各构件的回转及线性运动关系主要依靠轴和边框的位移约束,由于刻蚀工艺有着最小加工线宽的限制,所以各构件间存在一定间隙。由于卡摆与齿轮间的啮合长度最短,所以重点分析三个回转构件与轴部间的间隙影响,并得到轴间隙与机构延期时长的关系如图13所示,其中动摩擦系数取为0.2,静摩擦系数取为0.25。从图中可以得到,在轴间隙为9 μm之前,机构的延期效果减幅较低,但是当轴间隙进一步增大后,机构延期效果剧烈下降,当轴间隙增大到15 μm后,擒纵机构基本失效。从而得到结论,为使本机构不失效,轴间隙应小于10 μm,因此利用分布点接触的轴部形状,使狭缝长度减小,进而在不改变约束条件的同时使轴部刻蚀线宽降低到5 μm。

图13 轴间隙与机构延期时长关系图Fig.13 The relationship between the gap of the axle and the delay time of runaway escapment mechanism

3.6 加速度识别功能的仿真分析

本机构的加速度识别功能主要通过加速度锁与卡摆的配合来实现,所以重点分析加速度锁在无阻尼状态下,在不同驱动加速度值的阶跃响应下,从零初始状态到静止稳定状态,齿条隔板的位移距离,得到关系图如图14所示。

图14 加速度识别功能图Fig.14 The function of acceleration recognition

由图14可知,该安全与解除保险机构的加速度识别功能拥有设计的四个基本运动状态:初始状态下,最大位移为1 210 μm,对延期性能影响较小;过渡状态范围为20~74 m/s2,较低加速度阈值略大于设计值;自由状态下,齿条隔板均能运动到最大位移处,完成解除保险动作,解除保险范围为7.7~13.9g;过载状态的最小加速度为137 m/s2,且当加速度值大于171 m/s2后,加速度锁均能在齿条隔板位移192 μm前锁止机构。该安全与解除保险机构的加速度识别功能在加速度阶跃响应下能够较好地实现所需的功能要求。对于各个范围的加速度作用具有较好的分辨率,使安全与解除保险机构仅能在范围加速度的作用下持续作用一定时间才能完成解除保险动作。

4 结论

本文提出了引信惯性延期MEMS擒纵机构,该机构基于微机电系统技术,利用擒纵机构实现惯性延期解除保险机构,利用一组弹簧质量系统实现加速度的识别,满足自持复位、抗干扰、范围解除保险及抗过载等基本功能要求。经仿真验证结果表明该机构在10g加速度下该机构的理论延期时长为122.8 ms,仿真延期时长为169.6 ms,延期解除保险范围为7.7~13.9g。验证了卡摆转动惯量及驱动力与擒纵机构延期时长的关系与理论分析相符,得到摩擦力及轴间隙的影响均可导致擒纵机构失效。对加速度识别功能的四个运动阶段的加速度作用范围均具有较好的分辨率。该安全与解除保险机构拟通过MEMS工艺进行样品制备,有望实现批量生产,切实解决自推式弹药中引信用火工品在微型化过程中遇到的问题。