浸酸铬鞣方法对铬鞣废液直接循环利用性能的影响

叶步青,闫丽丽,隆佳君,张春晓,*,彭必雨,

(1.四川大学制革清洁技术国家工程研究中心,四川成都610065;2.四川大学皮革化学与工程教育部重点实验室,四川 成都610065;3.四川大学轻工科学与工程学院,四川 成都610065)

前言

铬鞣法具有技术成熟、配套材料齐全、成革综合性能优异等优势,仍是当今制革工业中占据主导地位的皮革鞣制方法[1]。但是传统铬鞣技术的铬吸收率一般只有60%~80%,有20%~40%的铬残留在铬鞣废液中,导致铬鞣废液中的铬质量浓度高度1000 mg/L 以上[2],直接排放不但造成严重的环境污染,还是对铬资源的巨大浪费。实现铬鞣废液的高效循环利用,是控制铬排放、提高铬综合利用效率的有效途径。

常见的铬鞣废液循环利用方法主要有两种:一种是将废液中的铬分离回收后,再溶解、调整pH 制备铬鞣液,用于鞣制工序;另一种是将铬鞣废液经过滤后直接回用于浸酸、铬鞣和铬复鞣等工序[3]。铬的分离回收方法主要有碱沉淀法[4]、离子交换法[5]、萃取法[6]等,这些方法均能实现铬鞣废液中铬的有效分离回收,但普遍存在投资大、沉淀时间长、设备复杂、技术要求高、管理难度大等问题[7],难以在实际生产过程中得到有效的推广应用。目前,制革厂普遍采用铬鞣废液直接循环利用法。

但是,常规浸酸铬鞣技术的铬用量大、铬吸收率低,废液中铬浓度较大,直接循环利用到浸酸过程中,会导致铬在裸皮表面结合和沉积,影响铬鞣效果,甚至形成“色花”等缺陷。所以,将铬鞣废液回用到浸酸工序之前,需要加入适量的硫酸将其酸化,或者将pH调整到7.0~9.0,将铬沉淀分离后,再将上清液回用到浸酸工序中,增大了废液直接循环利用的难度[8]。而且,常规浸酸铬鞣过程中需要使用大量的中性盐和蒙囿剂,以防止裸皮发生酸肿和改善鞣制效果,导致鞣制废液中Cl-、SO42-、蒙囿剂等组分浓度较高,这些组分会随着废液循环利用次数的增加而逐步累积,从而影响铬鞣效果及成革性能[9]。所以,提高铬鞣废液直接循环利用效率的关键在于在源头降低废液中的铬浓度,同时尽量避免中性盐和蒙囿剂的使用,最大程度简化废液中的化学组分。

本课题组长期从事铬鞣制革过程中的铬减排技术研究,用甲基磺酸(MSA)替代甲酸和硫酸建立了新型“浸酸-蒙囿-铬鞣”体系,能在不使用蒙囿剂的条件下促进铬在裸皮高效渗透和结合,使铬鞣吸收率提高到95%,废液中残留铬质量浓度降低到167 mg/L 左右[10];在此基础上进一步优化了浸酸-铬鞣体系,构建了基于芳香族磺酸低聚(NSA)的无盐高吸收铬鞣技术,能在同时避免使用中性盐和蒙囿剂的条件下将废液中残留铬质量浓度降低到55 mg/L 左右[11,12]。基于MSA 和NSA 的高吸收铬鞣技术均有效降低废液中的铬浓度,减少了废液中的化学组分;所以,本文在前期研究的基础上,进一步分析各种浸酸-铬鞣废液直接循环利用过程中铬、氯等关键组分的变化及其对铬鞣效果的影响,为提高铬鞣废液直接循环利用效率提供解决方案。

1 实验

1.1 仪器和材料

1.1.1 主要仪器及设备

GSD 型热泵循环不锈钢控温比色试验转鼓,无锡市新达轻工机械有限公司;等离子发射光谱仪(Optinma 2100DV,美国Perkin Elmer 公司);COD 消解仪(571-1,雷磁);COD 测定仪(DRB200,美国哈希公司);数字式皮革收缩温度测定仪(MSW-YD4,陕西科技大学)。

1.1.2 主要材料

黄牛浸灰皮(四川路,头层,厚2.5~2.8 mm,按照常规牛皮鞋面革工艺制备);无盐-高吸收铬鞣助剂NSA,工业级,实验室合成;甲基磺酸(95%,MSA)化学纯,巴斯夫新材料有限公司提供;Chromosal B 铬鞣剂(Cr2O3含量26.3%,碱度33%),工业级,朗盛化学中国有限公司提供;其它皮革化学品由四川达威科技股份有限公司提供;其它材料若无特别说明均为分析纯试剂。

1.2 实验方法

1.2.1 浸酸铬鞣方法

取按照常规牛皮鞋面革工艺制备的浸灰头层牛皮(约2.2 mm),沿背脊线对称、临近部位剪取3 块,分别标记、称重作为用料基准,统一按照牛皮鞋面革工艺进行脱灰、软化、水洗后,分别置于3 个转鼓中,按照以下三种方法进行浸酸和铬鞣。

(1)常规浸酸铬鞣:调整水用量为灰皮质量(下同)的50%,温度23 ℃,加入6.0%NaCl,转动10 min,加入0.5%甲酸(用10 倍水稀释、冷却后加入),转动30 min;然后分两次加入1.1%硫酸(用10 倍水稀释、冷却后加入),转动180 min,静置过夜,控制总浸酸时间为18 h,检查pH 约2.80;加入6.5%Chromosal B 及0.5%甲酸钠,于常温下转动180 min,铬鞣剂渗透均匀后,分5~6 次加入1.2%~1.4%小苏打,控制提碱pH为4.0~4.2,补加65 ℃的热水至总液量为200%,于40 ℃条件下继续转动120 min,检查pH4.0~4.2,停鼓过夜;次日转动30 min,检查浴液pH4.0~4.2,出鼓,搭马,收集废液,备用。

(2)甲基磺酸(MSA)浸酸铬鞣:按照(1)的操作调整液比、加入NaCl,转动10 min 后,加入1.5%左右的MSA,转动210 min,控制浴液pH4.5~5.0;浸酸过夜,检查pH5.0 左右,加入5.0%铬鞣剂(不使用甲酸钠)进行鞣制,其它所有操作与(1)相同。

(3)无盐浸酸铬鞣(NSA):按照(1)的操作调整液比后,直接加入1.2%的NSA 无盐浸酸铬鞣助剂,转动210 min,控制浴液pH4.5~5.0;浸酸过夜,检查pH4.5~5.0,加入5.0%铬鞣剂(不使用甲酸钠)进行鞣制,其它所有操作与(1)相同。

1.2.2 铬鞣废液直接循环利用性能

将上述三种浸酸-铬鞣工艺的铬鞣废液分别收集,用20 目滤布过滤,然后分别直接回用到相应浸酸-铬鞣工艺中:于头层浸灰牛皮沿背脊线对称、临近部位剪取3 块,脱灰、软化后分别置于三个转鼓中,控制温度23 ℃,分别加入三种铬鞣废液(灰皮质量50%),常规工艺和MSA 工艺加入6.0%的NaCl,转动10 min,分别用硫酸和MSA 将浸酸pH 调整到2.8 和4.5 左右,NSA 工艺直接加入NSA 将pH 调整到4.5左右,控制浸酸总时间为18 h;然后分别加入5.0%铬鞣剂鞣制(常规工艺同时加入0.5%甲酸钠)3 h,铬鞣剂渗透后,用小苏打提碱,控制终点pH4.0~4.2,然后用加热到65 ℃的铬鞣废液将总液比调整到200%(若铬鞣废液不足,用自来水替代);其它所有操作均与1.2.1 相同。铬鞣废液直接循环利用10 次,每次鞣制结束后,对铬鞣废液和蓝湿革取样,备用。

1.2.3 分析和测试方法

1.2.3.1 铬鞣效果评价

蓝湿革收缩温度测定:蓝湿革出鼓后,在临近部位剪取适当大小的革样,在甘油/水(3/1)介质中用MSW-YD4 收缩温度测定仪测定其收缩温度。

蓝湿革的铬含量分析:在蓝湿革临近部位取适当大小的革样,冷冻干燥后,剪碎、烘干、恒量,称取约0.1000 g 样品于50 mL 锥形瓶中,结合双氧水、浓盐酸和浓硝酸充分消解,冷却、稀释后用ICP 法测定消解液中的铬浓度,再计算出蓝湿革的铬含量[12]。

1.2.3.2 铬鞣废液的铬浓度分析

取10 mL 铬鞣废液,在3500 r/min 条件下离心10 min,吸取5.00 mL 上层清液于50 mL 三角瓶中用双氧水和硝酸充分消解后,冷却、稀释,通过ICP 法测定鞣制废液中的铬含量。

1.2.3.3 铬鞣废液氯离子浓度分析

取10.0 mL 废液,于8000 r/min 条件下离心8 min,吸取2.00 mL 上层清液用超纯水适度稀释后,然后通过Cl-离子电极法直接进行测定,进一步计算得废液中氯离子浓度。

2 结果与讨论

2.1 三种浸酸-铬鞣方法的铬鞣效果

为了最大提高铬吸收效率,从源头减少铬的使用和排放,本课题组先后建立了甲基磺酸(MSA)浸酸- 蒙囿高吸收铬鞣体系和萘磺酸低分子聚合物(NSA)无盐浸酸高吸收铬鞣体系,能在较高pH(5.0左右)条件下促进铬在动物皮内的渗透和结合,有效提高铬的吸收,使铬吸收率提高到95%~97%。为了进一步研究各种浸酸铬鞣方法对铬鞣废液直接循环利用性能的影响,首先进一步考察了这两种高吸铬鞣技术的鞣制效应,并与常规工艺进行对比,结果见表1。

表1 三种浸酸铬鞣方法铬鞣效果对比1)Tab. 1 Effects of pickling-chrome tanning method on chrome tanning

由表1 可以看出,尽管MSA 工艺和NSA 工艺的铬用量均比常规工艺降低了23%左右,但三种铬鞣方法得到的蓝湿革收缩温度相当,而且色泽、丰满性、粒面平细性等性能并没有明显差异,三个工艺均能使裸皮得到有效的鞣制。虽然MSA 工艺和NSA 工艺均不使用蒙囿剂,但仍能有效提高铬的吸收率,使废液中残留的铬浓度降从常规工艺的1142.0 mg/L 降低到103.7 ~153.5 mg/L,同时使蓝湿革内铬含量由2.25%提高到2.70%。由于MSA 和NSA 工艺减少铬鞣剂用量,不使用蒙囿剂,提高了铬吸收率,NSA 工艺进一步避免了中性盐的使用,所以三种铬鞣废液中的化学组分及含量均有一定差异,进一步分析各种铬鞣废液直接循环利用于浸酸-铬鞣工序过程中铬和氯等组分的变化规律及其对铬鞣效果的影响,将有力促进铬鞣废液直接循环利用技术的开发,有利于进一步改善铬鞣废液直接循环利用效率。

2.2 铬鞣废液的主要组分随废液直接循环利用次数的变化

2.2.1 废液的铬浓度随直接循环利用次数的变化

废液的铬浓度是影响铬鞣废液直接循环利用性能的主要因素;当将铬鞣废液直接回用于浸酸时,若废液中的铬浓度过高,会导致铬在裸皮表面过快过多结合,甚至形成分布不均的沉淀,影响鞣革性能,甚至形成“铬花”等缺陷。所以首先考察了铬鞣废液中的铬浓度随废液直接循环利用次数的变化,结果见图1。

从图1 可以看出,常规浸酸-铬鞣废液中残留的铬浓度较大,在铬鞣废液循环利用过程中,废液中的铬浓度的波动较大,铬质量浓度在1775 mg/L 到3010 mg/L 之间,其主要原因是常规浸酸铬鞣废液中的化学组分复杂、浓度大,对铬吸收效果的影响因素较复杂,直接循环利用影响了铬鞣工艺的稳定性。而MSA 和NSA 高吸收铬鞣技术均减少了铬鞣废液中的化学组分和浓度,铬鞣废液中残留组分对铬渗透和吸收的影响程度较低,提高了铬鞣废液直接循环利用工艺的稳定性,废液被直接循环利用10 次,使铬的质量浓度保持在400 mg/L 以下。这为进一步提高铬鞣废液直接循环利用效率奠定了基础。

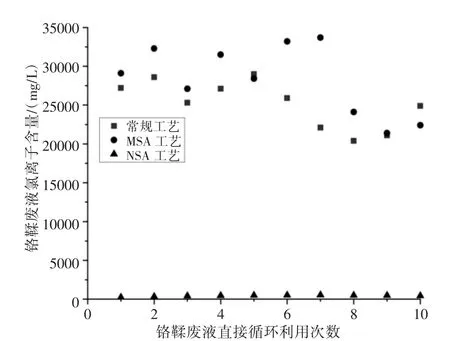

2.2.2 废液的氯离子浓度随直接循环利用次数的变化

在常规浸酸-铬鞣技术中,为了防止裸皮发生酸肿,一般需要加入灰皮质量6%以上的中性盐(NaCl),但是盐用量过大,会影响铬的渗透和吸收,导致成革丰满性下降,所以,进一步分析了铬鞣浴液中的氯离子浓度随循环利用次数的变化,结果由图2 可以看出,常规浸酸-铬鞣工艺和MSA 浸酸-铬鞣工艺因在浸酸过程中使用了大量的中性盐,导致废液的氯离子浓度较高,始终在20 000 mg/L 以上的范围波动,而且波动幅度较大,所以常规工艺和MSA 工艺废液循环利用过程中,需要及时测定废液中的氯离子浓度,及时调整浸酸过程中的中性盐用量;而NSA 工艺在浸酸过程中不使用中性盐,浴液中的氯浓度较低,始终稳定450 mg/L 至550 mg/L 之间,能有效避免废液循环利用过程中氯离子浓度的变化对铬鞣效果的影响,有利于进一步简化废液直接循环利用的管理成本。

图1 直接循环利用次数对铬鞣废液的铬浓度的影响Fig. 1 Cr concentration changes of tanning liquors along with recycling time

图2 直接循环利用次数对铬鞣废液的氯离子浓度的影响Fig. 2 Cl- concentration changes of tanning liquors along with recycling time

2.2 铬鞣废液直接循环利用对铬鞣性能的影响

由上述研究可以发现,三种铬鞣废液直接循环利用过程中废液的铬浓度和氯离子变化规律有较大差异,为了进一步分析废液组分的变化对铬鞣性能的影响,将各种浸酸-铬鞣废液用20 目滤布过滤后,直接回用于浸酸和提碱后的补水升温过程中,按照常规工艺、MSA 工艺、NSA 工艺的工艺要求调整相关NaCl 用量、pH、铬用量等参数,分析蓝湿革铬含量、收缩温度及感官性能来考查浸酸-铬鞣废液直接循环利用对铬鞣效果的影响,结果见图3 和表2。

由图3 可以看出,随着铬鞣废液直接循环利用次数的增加,常规铬鞣蓝湿革的铬含量差异较大,在2.5%~3.4%波动,MSA 和NSA 工艺均能提高蓝湿革内铬含量稳定性,波动范围分别为2.5%~2.8%和2.6~2.9%。这进一步说明,由于常规工艺中的铬、氯、蒙囿剂等组分含量较大,对铬鞣过程中的铬吸收性能的影响规律较为复杂,影响了铬鞣工艺的稳定性,从而导致蓝湿革收缩温度和整体感官性能的波动也较大(表2),这是影响铬鞣废液直接循环利用效率的主要因素。MSA 和NSA 工艺的铬鞣废液组分较简单,降低了废液组分对铬鞣过程中的铬吸收和结合性能的影响,从而提高了铬鞣工艺的稳定性;特别是NSA工艺,不但有效降低了废液中的铬浓度,而且同时避免了蒙囿剂和中性盐的使用,铬鞣废液的化学组分最简单,将铬鞣废液直接循环利用于浸酸-铬鞣工序对蓝湿革收缩温度和整体感官性能几乎没有影响,能显著提高铬鞣废液直接循环利用效率。

表2 铬鞣废液循环利用对铬鞣效果的影响Tab. 2 Effects of recycling spent chrome tanning floats on chrome tanning

3 结论

常规浸酸铬鞣废液铬、氯及蒙囿剂等组分浓度过高,对铬鞣过程中铬吸收性能的影响规律较复杂,影响了铬鞣工艺的稳定性,是不利于铬鞣废液直接循环利用的主要因素;甲基磺酸和萘磺酸低分子聚合物高吸收铬鞣技术能有效减少铬鞣剂用量,避免蒙囿剂的使用,提高铬吸收率,显著降低废液中的铬浓度,是改善废液直接循环利用性能的基础;萘磺酸低分子聚合物无盐浸酸-高吸收铬鞣废液直接循环利用10次对铬鞣效果几乎没有影响,能显著提高铬鞣废液直接循环利用效率。