基于晃荡载荷的液舱结构强度研究

周 博,伍友军,李 曼,朱青淳

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

目标船具有多个大型液舱,在航行过程中,不可避免地会存在液货部分装载的情况,当船体在波浪中运动时,液舱本身的运动会对舱内流体产生很大的激励,特别是当激励频率与液舱内液体运动的固有频率相接近时,舱内流体将发生剧烈的晃荡运动,从而对液舱结构产生严重的冲击,甚至可能酿成重大事故,造成严重的生命和财产损失及环境问题。因此晃荡引起的载荷与效应己成为该船安全性评估的重要内容之一。

本文基于晃荡模型试验方法、结构数值分析安全性评估技术,结合目标船运动特点和典型装载工况,确定了高效、准确并适合工程应用的晃荡载荷直接计算方法,建立液舱结构在液体晃荡载荷冲击作用下的结构强度评估方法,为本船的液舱结构安全及优化设计提支撑。

1 晃荡载荷

1.1 模型试验

目标船液舱主尺度为:长 16.30 m×宽 15.00 m×高14.20 m。取几何相似比为20,相应的液舱模型的主尺度为:长 815 mm×宽 750 mm×高 710 mm。试验主要目的是研究液舱所受晃荡冲击压力。不考虑液舱壁的弹性变形,认为其为刚性结构;不考虑舱内流体的粘性、可压缩性;液舱内流体的晃荡模拟服从Froude相似[1-2]。

本次试验根据LR规范和稳性估算文档得到了目标船的横摇、纵摇运动参数,选取其中的最大幅值,最小周期作为最危险的工况。试验中液位高度为20%H,55%H,70%H和85%H,在这4个液面附近布置压力传感器,在横舱壁和纵舱壁中间位置沿高度方向布置14个压力传感器。另外,在高装载率下,可能会发生冲顶的现象,所以在顶部布置2个压力传感器,试验模型尺度及各压力监测点位置如图1~图3所示[3-4]。

图1 液舱模型及传感器位置Fig.1 Model and sensor location

图2 液舱试验模型尺寸(俯视图)Fig.2 Model size of tank test(top view)

图3 液舱试验模型尺寸(侧视图)Fig.3 Model size of tank test(side view)

本次试验中,目标船典型装载状态下的横摇、纵摇运动频率均远离舱内液体固有频率,不会产生大的晃荡现象。如果目标船某运动频率接近于液舱内液体的固有频率,特别是对于70%H和85%H高装载率工况下,横摇/纵摇时,则会发生剧烈的晃荡,对液舱顶部也会产生很大的冲击压力,需对自由液面附近的液舱结构作强度校核,必要时还需进行结构加强。

1.2 数值模拟计算

本文基于改进的VOF算法,并采用高精度自由表面追踪技术,提出一种可用于目标船液舱分析的二维液舱晃荡载荷计算方法。针对目标船液舱结构特点,建立数值计算模型,对不同装载水平、不同激励工况下的液舱晃荡运动数值模拟,计算舱壁沿高度方向各点的晃荡冲击压力时间历程,得出不同晃荡运动水平下波面特征以及液舱边界及舱室内部构件上的晃荡载荷峰值规律。通过计算对比分析验证了流体粘性对舱壁的晃荡冲击影响是可以忽略的,从而为船体结构在晃荡冲击载荷下的强度分析与评估奠定了良好的基础[5-6]。

为验证本研究所采用的晃荡压力数值计算方法的准确性与可靠性,选择目标船液舱在横摇、纵摇+升沉、液舱晃荡共振等6种工况下的模型试验结果与数值计算结果进行对比分析(图4~图9为试验与数值计算的压力沿液舱边界分布对比),两者相对误差在5%左右,数值计算结果与试验结果比较吻合,由此表明本研究采用的数值预报方法合理可行,适用于目标船液舱晃荡载荷计算。

图4 压力沿液舱边界分布(横摇 55%H)Fig.4 Pressure on bulkhead(rolling 55%H)

图5 压力沿液舱边界分布(横摇 85%H)Fig.5 Pressure on bulkhead(rolling 85%H)

图6 压力沿液舱边界分布(纵摇+升沉 55%H)Fig.6 Pressure on bulkhead(pitching +heaving 55%H)

图7 压力沿液舱边界分布(纵摇+升沉 85%H)Fig.7 Pressure on bulkhead(pitching +heaving 85%H

图8 压力沿液舱边界分布(液舱共振+横摇70%H)Fig.8 Pressure on bulkhead(resonant +rolling 70%H)

图9 压力沿液舱边界分布(液舱共振+纵摇70%H)Fig.9 Pressure on bulkhead(resonant +pitching 70%H)

1.3 晃荡冲击载荷的简化方法

由晃荡载荷数值计算得到每个时刻液舱舱壁各压力输出点的压力值,一方面数据量非常大,另一方面,各点压力的时程曲线规律并不完全相同,无法方便加载。因此通过分析晃荡载荷大小随时间和空间的变化规律,采用了2种方法对载荷进行简化处理,得到简化晃荡冲击载荷。

1)简化方法1

由于舱壁上各测试点的晃荡总载荷时程曲线的周期和相位大致相同,所以可以考虑用一个压力点的载荷时程变化来代表整个舱壁上各点的载荷随时间变化规律,同时由于同一时刻各压力点的晃荡总载荷沿舱壁高度方向大致呈线性分布,故可以通过选定压力点的晃荡总载荷沿高度插值得到舱壁上各点的总载荷时程曲线,这样随时间和空间变化的晃荡冲击载荷分离为独立的空间分布和时间分布两部分。简化的过程中,大都选用舱壁最底部压力输出点的压力时程描述晃荡载荷时间历程,沿高度方向的压力分布取10个时刻压力沿高度分布曲线的均值。这种简化方法适用于液舱垂荡效应比较明显的情形,尤其是在纵摇工况下(远离船中的液舱)比较准确,但是横摇工况下的误差较大。具体的载荷简化前后对比如图10~图12所示(图中实线为原始载荷,虚线为简化载荷)。

2)简化方法2

由简化方法1简化前后载荷对比图中可以发现,横摇时靠近液舱液面的简化晃荡载荷与原始晃荡载荷有较大的差距,液面附近的晃荡程度被削弱了,同时横摇时的晃荡载荷波动情况大致相同,所以可以考虑将晃荡总载荷分解成静水压力载荷和晃荡冲击载荷两部分,然后单独将晃荡载荷部分简化。简化过程中,选取舱壁上各压力点中最大的晃荡冲击压力作为整个舱壁的晃荡冲击压力,然后加上各点的静水压力,从而得到简化后的晃荡总压力。这种方法在没有垂荡效应或是垂荡效应较小时得到的简化载荷与原始计算晃荡载荷一致性较好,具体的载荷简化前后对比如图13~图15所示(图中实线为原始载荷,虚线为简化载荷)。

图10 纵舱壁载荷对比(横摇)Fig.10 Comparison of pressure on longitudinal bulkhead(rolling)

图11 后横舱壁载荷对比(纵摇)Fig.11 Comparison of pressure on aft transverse bulkhead(pitching)

图12 前横舱壁载荷对比(纵摇)Fig.12 Comparison of pressure on head transverse bulkhead(pitching)

2 液舱结构强度分析

2.1 工况选择及载荷计算选择

图13 纵舱壁载荷对比(横摇)Fig.13 Comparison of pressure on longitudinal bulkhead(rolling)

图14 后横舱壁载荷对比(纵摇)Fig.14 Comparison of pressure on aft transverse bulkhead(pitching)

图15 前横舱壁载荷对比(纵摇)Fig.15 Comparison of pressure on head transverse bulkhead(pitching)

采用2种简化方法对数值预报晃荡载荷进行简化,分别进行液舱结构的动力响应分析。同时每种情况下,又分别针对计入和不计阻尼影响进行计算,其中考虑阻尼的分析中,根据ABS《Guidance Notes on Ship Vibration》中的推荐,临界阻尼系数取为1.5%。

2.2 有限元模型及应力衡准

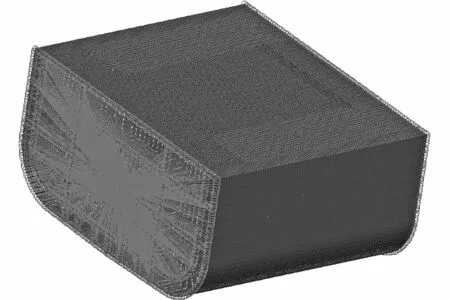

采用MSC/PATRAN分别建立目标液舱所在舱段的结构有限元模型,模型可合理反映晃荡载荷作用下,相邻结构以及边界条件对液舱舱壁的影响。将液舱舱段沿船长方向适当延伸,甲板、舷侧板、舱壁、肘板以及加强筋和型材腹板采用板单元模拟,加强筋和型材的面板采用梁单元模拟,网格基本尺寸大小为300×300 mm,目标液舱有限元模型如图16和图17所示。

图16 液舱有限元模型(船中区域)Fig.16 Finite model of tank(midship)

图17 液舱有限元模型(船首区域)Fig.17 Finite model of tank(bow)

参考 LR《Sloshing Assessment Guidance Document for Membrane Tank LNG Operations》中关于晃荡冲击载荷作用下的船体结构应力衡准标准采用0.75倍的屈服应力,该衡准条件针对只有晃荡冲击载荷的情况[7-8]。

2.3 计算结果及对比分析

根据晃荡冲击载荷的数值计算结果,分别采用2种方法对晃荡冲击载荷进行简化处理,完成液舱动力响应分析,并讨论阻尼对晃荡冲击载荷的结构响应的影响。同时依据IACS《双壳油船共同结构规范》和LR《晃荡载荷和结构尺寸评估》[8-9],进行规范载荷下液舱局部强度分析,并与目标液舱动力响应分析进了对比分析。本文列举2个不同位置液舱97.3%装载高度下纵摇工况,计算结果如图18~图21所示,结构响应对比情况如表1所示。

从液舱结构响应对比结果可以看出:

1)临界阻尼系数0.015时的峰值应力水平比不计阻尼时有比较大的下降,说明临界阻尼对晃荡冲击载荷的结构响应有较大的削弱作用,与规范载荷的静力响应相比,并结合多种计算工况分析,认为不计阻尼的动力响应更为符合本船液舱强度校核要求。

图18 船中区域液舱横舱壁动力响应(简化载荷1)Fig.18 Dynamic response of transverse bulkhead in midship(simplified load 1)

图19 船中区域液舱横舱壁动力响应(简化载荷2)Fig.19 Dynamic response of transverse bulkhead in midship(simplified load 2)

图20 船首区域液舱横舱壁动力响应(简化载荷1)Fig.20 Dynamic response of transverse bulkhead in bow(simplified load 1)

图21 船首区域液舱横舱壁动力响应(简化载荷2)Fig.21 Dynamic response of transverse bulkhead in bow(simplified load 2)

表1 液舱结构响应对比Tab.1 Comparison of tank structure response

2)对于2个不同位置的液舱,2种规范载荷下液舱结构的静力分析响应对比,两者相差不大。这是由于2种规范载荷静力分析中,计算载荷均只考虑了舱内液体运动惯性载荷和静水载荷,而未考虑晃荡冲击的影响。

3)对于船中区域的液舱,动力分析响应(无阻尼)和静力分析响应对比相差不大。这是因为液舱晃荡水平较低,静水压力占晃荡总压力的比重相对较大时,晃荡冲击的影响不起决定性作用,这与规范载荷下结构的静力响应规律类似。

4)对于船首区域的液舱,动力分析响应(无阻尼)和静力分析响应对比相差较大。从数值模拟情况看,这是因为在船首区域的液舱由于船体较大的垂荡惯性载荷产生了一定的晃荡冲击压力。显然,未考虑晃荡冲击压力的规范载荷静力分析不能合理反映此液舱结构响应,而动力分析响应能够较好反映目标船液舱结构的应力水平,为液舱结构设计和优化奠定良好的基础。

4 结 语

通过液舱晃荡数值模拟与模型试验结果的对比分析,可以看出晃荡载荷时间历程变化趋势一致,峰值吻合度较好,验证了本研究所采用的晃荡载荷数值计算方法的正确性和可靠性。

通过研究典型晃荡冲击载荷随时间变化的特点,构建了合理的晃荡冲击载荷简化模型。对于非冲击载荷,基于有限元方法采用准静态方法进行结构分析,对于冲击载荷,分析晃荡冲击载荷作用在结构上的衰减或放大效应,结合结构响应特征,得到了目标船液舱结构在晃荡冲击载荷作用下的响应和结构强度评估方法。