冷冻板参数对陶瓷浆料冷却速率影响的物理场仿真分析

王日双,陈 桦,张 耿,张宝愿,茹 岚

(西安工业大学 机电工程学院,陕西 西安 710021)

0 引 言

多孔陶瓷是一种含有较多气孔的材料,不仅具有陶瓷基体的优良性能,还具有生物相容性好、孔隙率高、渗透率高、比表面积大、体积密度小和导热率低等优异特性,在环保节能、航空航天、生物医疗等诸多领域具有重要应用[1]。传统的多孔陶瓷制造方法主要有发泡法、有机泡沫浸渍法,冷冻干燥法[2-3]等。

在传统方法中,控制多孔陶瓷孔径大小及分布主要采用的是模板法及冷冻干燥法等[4]。在冷冻干燥法中,控制浆料凝固速度是控制多孔陶瓷孔径大小的关键。冷却速率通常也被视为凝固速度的类似物,冷却速率定义为将冷冻板降至最低温度的速率。对于逐层冷冻干燥法制备多孔陶瓷的研究,除浆料本身的性质以外,冷冻方法及冷冻条件对浆料冷却速率的影响也是非常重要的。目前,国内外学者的研究方法大多以一种低温液体(例如液氮)作为冷源,并采用冷冻板来传递热量,实现对浆料的冷冻过程。目前,研究主要集中在冷冻方式[5-8]、冷冻温度[9-12]、冷冻时间[13-14]、固含量和分散剂[15-17]、粘结剂的添加量[18]、pH 值[19]、烧结温度[19]等方面。但是,根据傅立叶热力学定律可知,冷冻板的厚度和导温系数也是影响传热过程中的一个重要因素,尚未见到关于冷冻板厚度及导温系数方面的相关研究。

课题组长期从事冻结陶瓷浆料 3D 打印研究[20,11]。本文基于冻结陶瓷浆料3D 打印,为了实现在层厚为200 µm 的冻结浆料中获得100 µm 左右大孔径陶瓷,要求浆料冷冻速率达到2 ºC/min以下。借助COMSOL 建立关于冷冻板厚度、导温系数和陶瓷浆料的瞬态传热仿真模型,确定合适的冷冻板厚度和导温系数。即通过改变冷冻板厚度和导温系数来控制冷冻板冷却速率,使冷冻板的冷却速率呈抛物线冷却,进而控制浆料凝固速度,在冷冻初期获得目标孔径多孔陶瓷。

1 COMSOL 仿真分析

1.1 传热模型

在本次实验的模型中,当冷冻板为控制体时,能量守恒方程可表述如下:

傅里叶热传导定律:

当以液态浆料为控制体时,能量守恒方程表示如下:

其中,Qp是冷冻板传递的热量;Qvd是冻结浆料传递的热量;

相变过程的相关热传导方程如下:

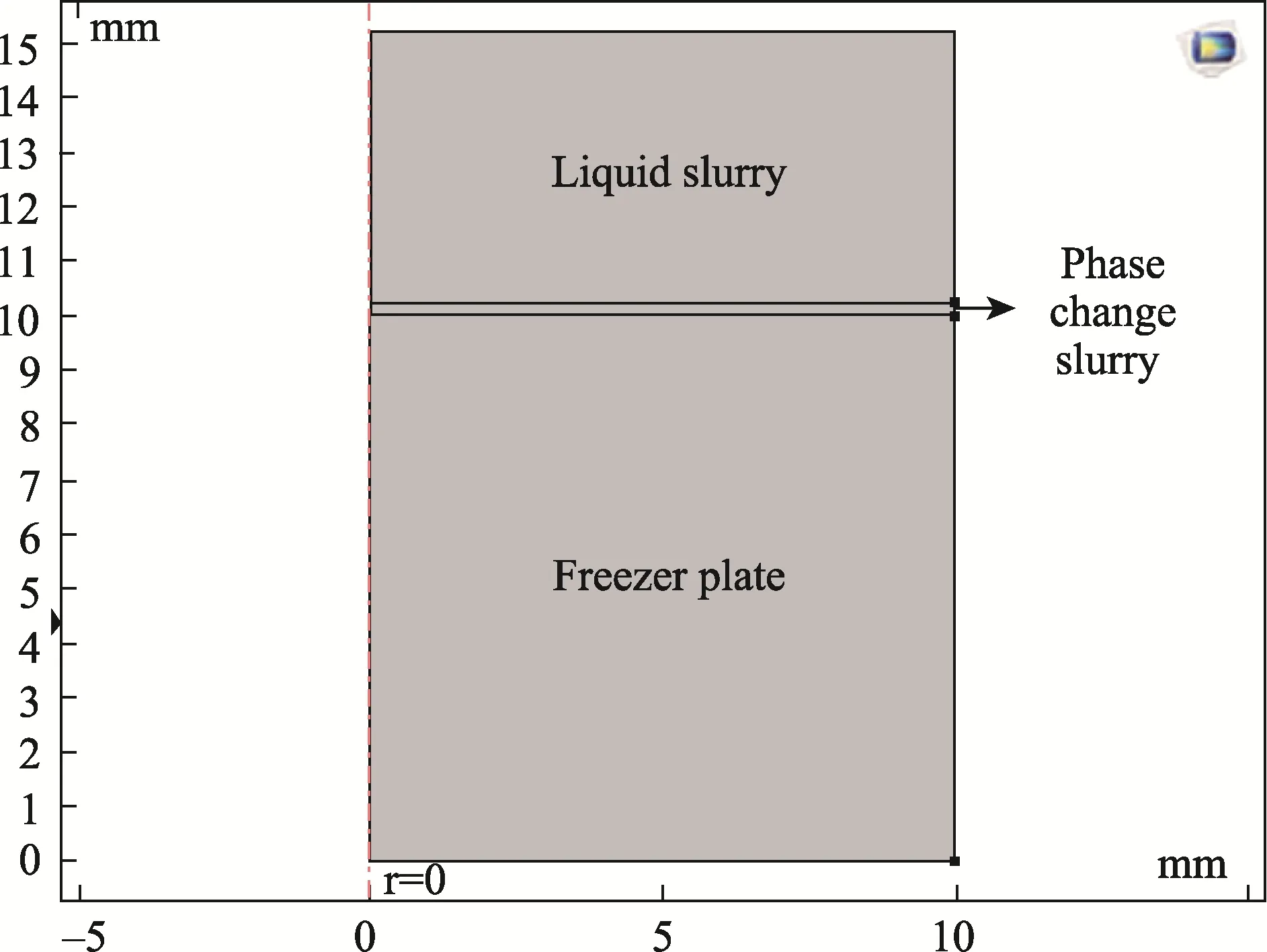

其中,θ1是液态浆料占比;θ2是冻结浆料占比;ρ1是液态浆料密度;ρ2是固态浆料密度;Cp,1是液态浆料恒压热容;Cp,2是冻结浆料恒压热容;相变过程示意如图1 所示。

图1 相变过程Fig.1 Phase transition

1.2 全局定义

本模型中主要用到参数化扫描,冷冻板的厚度是参数化扫描对象,H 代表模型的总厚度,液态和冻结浆料的厚度设置成5 mm,H_0 表示冷冻板的厚度(变量)。

1.3 组件设置

1.3.1 建立几何模型

在几何工具栏中单击体素,创建一个矩形,设定宽度为“10 mm”。要研究冷冻板厚度对温度变化曲线的影响,所以,设定高分别为“60 mm、50 mm、40 mm、30 mm、20 mm、10 mm”。在实验过程中,设置的铺料厚度为5 mm。模型分三个层次,从上往下设置,层1(液态浆料)设定为“4.8 mm”,层2(相变浆料)设定为“0.2 mm”,单击构建选定对象。

图2 建立几何模型Fig.2 Build geometric model

1.3.2 材料性能参数设置

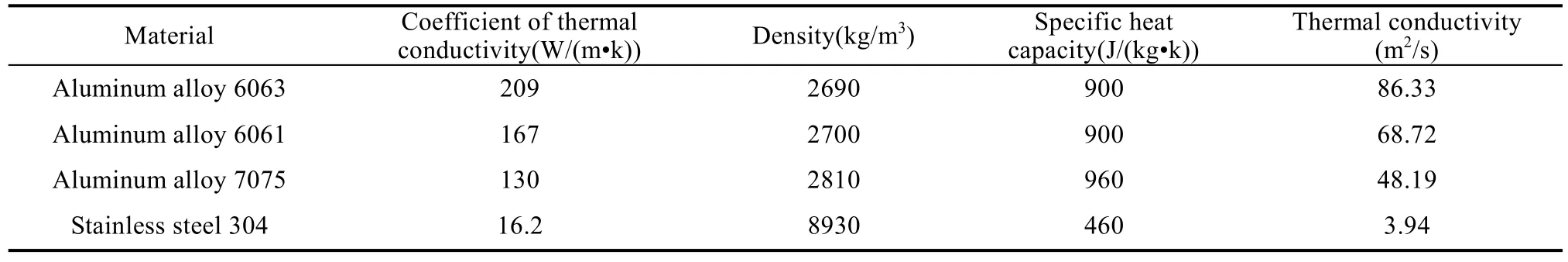

设定材料参数,经查阅文献,可得液态、固态浆料以及四种冷冻板的基本参数如表1 所示。

1.3.3 初始和边界条件设定

在本模型中,设定的物理场为固体和流体传热,冷冻板和浆料的初始温度设定为室温25 ℃;冷冻板最下端的温度设定为-61.8 ℃,因冷冻干燥机降温后底端温度为-61.8 ℃;经测试浆料共晶点为-16.4 ℃,故相1 与相2 之间的相变温度是-16.4 ℃。设定相1 与相2 之间的转变间隔是1[k],此处间隔设置越小,得出的曲线越精确,如图3所示。

表1 液态、冻结浆料的基本参数Tab.1 Basic parameters of liquid and frozen slurry

表2 冷冻板的基本参数Tab.2 Basic parameters of freezing plate

图3 设定初始条件和边界条件Fig.3 Set initial conditions and boundary conditions

1.3.4 网格划分

本次实验的简化模型是一个典型的长方体旋转后构成的圆柱,它的形状十分规则,所以使用这种映射网格的方法画四边形网格可以得到较好的结果。本次模型共分为三层,最上面和最下面的网格数可以设置少一些,中间的网格划分应细一些,这样得到的曲线更加平滑。

1.4 计算及研究

在模型中,参数化扫描的参数值是冷冻板的厚度H_0。为了得到更明显的对比结果,选择参数值为“60 mm、50 mm、40 mm、30 mm、20 mm、10 mm”。设定时间步时,步长越大越快,越小越慢。在本次仿真中,设置时间步:范围是从1 min到60 min,以0.1 的步长增加。设置求解器的特点是:内存占用小,收敛迭代较快,性价比高。设定温度上下限为25 ℃至-61.8 ℃。

2 结果及分析

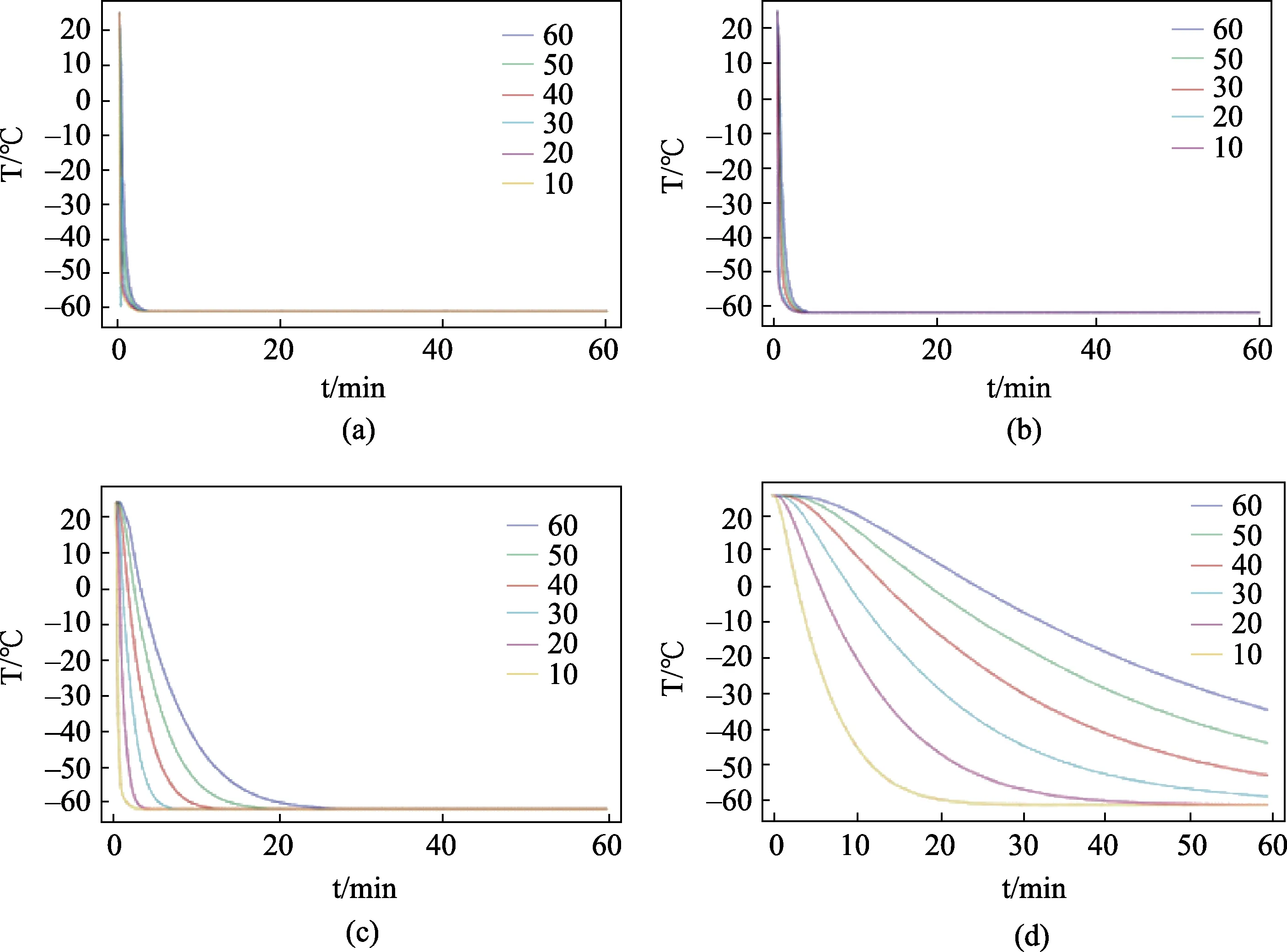

要想得到浆料200 µm 端面处的温度变化,简化模型后,就需要进行线平均值计算。为了得到我们想要的温度衰减曲线,就需要改变冷冻板的厚度(60 mm、50 mm、40 mm、30 mm、20 mm、10 mm)和导热率(如表2 所示)对其进行实时调控。因此,我们需要对这一平面进行线平均值计算,选用铝合金6063、6061、7075、不锈钢304 做冷冻板材料,进行仿真,其结果如图4 所示。

由图4 曲线变化可知,随着冷冻板厚度的增加,温度变化越来越慢;随着导温系数的减小,温度变化也越来越慢。从仿真结果可知,改变冷冻板厚度和导温系数可控制温度变化速率,进而可控制冷冻速度。其中,当冷冻板材质为不锈钢304 且厚度为40 mm 时,温度变化速率可达2 ℃/min;当厚度为60 mm 时,温度变化速率可达1 ℃/min。

图4 (a)铝合金6063;(b)铝合金6061;(c)铝合金7075;(d)不锈钢304Fig.4 (a) Aluminum alloy 6063;(b) aluminum alloy 6061;(c) aluminum alloy 7075;(d) stainless steel 304

3 结 论

利用COMSOL 建立关于冷冻板厚度、导温系数和陶瓷浆料的瞬态传热仿真模型,进行仿真,并确定合适的冷冻板厚度和导温系数。由仿真结果可知,随着冷冻板厚度的增加和导温系数的减小,温度变化越来越慢,即冷却速率越来越小。当冷冻板材质为不锈钢304 且厚度为40 mm 时,温度变化速率可达2 ℃/min;当厚度为60 mm 时,温度变化速率可达1 ℃/min。