氮化硅陶瓷中压注塑成型技术(MPIM)研究及进展

李 镔,张伟儒,韦中华,王子诚,陈 波

(1.北京中材人工晶体研究院有限公司,北京 100018;2.中材高新氮化物陶瓷有限公司,山东 淄博 255000;3.中材高新材料股份有限公司,北京 100102)

0 引 言

注塑成型技术又称粉末注塑技术(Powder Injection Moulding——PIM),是一种近净尺寸陶瓷成型方法,只需要很少甚至无需后续加工,是当今国际上最具发展潜力的先进陶瓷结构件制造技术之一,被誉为先进陶瓷产品制造业的一次技术革命[1]。对比传统的成型工艺,如注浆成型、冷等静压成型、干压成型等工艺,注塑成型工艺突破了先进陶瓷复杂形状制品生产效率低、成型难度较高等瓶颈问题,具有成型效率高、原材料选择范围大、利用率高(>98 %)、生产成本低、近净尺寸成型等优势。同时,注塑成型产品可实现致密度较高、表面质量较高以及形状精确与复杂等优点,非常适合于批量化生产[2,3]。

对于注塑成型技术的研究与应用,国内、外的研究机构一般根据注塑压力的不同将注塑成型技术分为三种类型:(1)低压注塑成型(LPIM),注塑压力为≤0.7 MPa,注塑温度为60℃—70 ℃[4,5];(2)中压注塑成型(MPIM)注塑压力为1 MPa—10 MPa,注塑温度为80℃—120 ℃[6];(3)高压注塑成型(HPIM)注塑压力为10 MPa—200 MPa,注塑温度为≤200 ℃[7]。低压注塑成型坯体致密度低,固相含量低,自动化生产能力低,且生产以氧化物陶瓷为主[8];高压注塑成型生产成本高,对模具的磨损较大,且由于高分子粘结剂体系的复杂导致了脱脂过程的控制难度较高、缺陷较多,其技术的应用与推广均受到限制[9,10]。

本工作系统研究了粘结剂、喂料的流变性和分散性、模具结构设计、成型工艺参数、低缺陷排胶、气氛压力烧结等影响因素,有效改善了低压和高压注塑成型存在的不足。在制备低缺陷精密陶瓷部件方面取得了较大突破,并分析了中压注塑成型工程化技术难点及应用前景,MPIM 是未来注塑成型技术发展的重点方向。

1 原材料、成型设备及试验方法

1.1 原材料

1.1.1 氮化硅粉体

本研究中,采用D50=0.75 μm 的氮化硅原料粉体(上海骏宇陶塑制品有限公司)。

1.1.2 烧结助剂

烧结助剂采用氧化钇(Y2O3):国药集团化学试剂有限公司,氧化铝(Al2O3):淄博信富盟化工有限公司。

1.1.3 粘结剂

粘结剂体系包含主填充剂石蜡(PW):中国石油化工股份有限公司北京燕山分公司;增塑剂椰油酰胺(CMEA):广州花语精细化工有限公司;乙烯-醋酸乙烯酯共聚物(EVA):上海麦克林生化科技有限公司;己二酸二辛酯(DOA):潍坊中业化学有限公司;表面活性剂硬脂酸(SA):上海麦克林生化科技有限公司;分散剂聚丙烯酸胺:潍坊鲁一化学有限公司。

1.2 成型设备

1.2.1 中压注塑成型机

注塑成型实验采用瑞典Goceram 公司开发的中压注塑成型机,其最高注塑压力100 bar,最高注塑温度120 ℃。

1.2.2 排胶设备

排胶实验第一步采用南通市华安超临界萃取有限公司的超临界CO2萃取设备,其最高萃取压力50 MPa,最高萃取温度80 ℃;第二步采用瑞典Goceram 公司的热脱脂炉,其最高脱脂温度550 ℃。

1.3 实验、检测方法

本研究的实验方法大体分为如下几个步骤:(1)注塑喂料的制备(氮化硅粉体+烧结助剂+粘结剂);(2)模具结构设计;(3)注塑成型工艺;(4)低缺陷排胶工艺;(5)气氛压力烧结工艺。检测方法大致包含激光粒度测试,密度测试,流变性测试,X 射线荧光光谱分析(XRF),抗弯强度测试,X 射线CT 无损检测,烧结动力学测试,热重-差热分析(TG-DTA),扫描电子显微镜分析(SEM)等。

2 实验结果及分析

2.1 注塑成型粘结剂配方体系的设计及性能分析

2.1.1 注塑成型原料粉体与粘结剂配方体系的设计

注塑成型中的陶瓷原始粉料一般应具有较小的粒径尺寸与优良的颗粒级配分布,本研究采用颗粒较细的氮化硅原料粉。其中,D50=0.75 μm,颗粒级配分布呈正态分布,如图1 所示。同时,根据已有的氮化硅陶瓷研究基础,选用Y2O3+Al2O3作为烧结助剂能够得到较理想以及均匀的氮化硅晶粒。

图1 氮化硅原料粉的粒度分布曲线Fig.1 The particle size distribution curve of Silicon Nitride powders

本研究采用热塑性体系的蜡基粘结剂,包括主填充剂石蜡(PW),增塑剂椰油酰胺(CMEA)、乙烯-醋酸乙烯酯共聚物(EVA)、己二酸二辛酯(DOA)三者之一,表面活性剂硬脂酸(SA),分散剂(聚丙烯酸胺)。对比以下几种蜡基粘结剂体系:1#PW+CMEA+SA,2#PW+EVA+SA,3#PW+DOA+SA,分散剂的添加量为5 ‰(聚丙烯酸胺/SN),重点考查这三种配方的生坯质量及烧结后密度,具体如表1、表2 所示。

结合表2 中的三组粘结剂配方体系的生坯质量及烧结密度,与图2 中的三组配方体系的图片可以得出:在相同的成型与烧结工艺条件下,3#配方PW+DOA+SA 的表面有一些裂纹,个别裂纹较深,并且生坯质量与烧结密度最低;2#配方PW+EVA+SA 有少许褶皱,无较深裂纹,生坯质量与烧结密度介于3#配方与1#配方之间;1#配方PW+CMEA+SA 的表面较为完好,光滑致密,生坯质量与烧结密度最高。因此,选用1#配方。

表1 不同粘结剂体系Tab.1 Different binder experiments

表2 不同粘结剂生坯质量及烧结密度Tab.2 Green body weight and sintering density of different binders

图2 不同粘结剂注塑成型制备的φ13 mm 氮化硅球坯体:(a)1#;(b)2#;(c)3#Fig.2 φ13 mm Silicon Nitride balls prepared by injection molding with different binders:(a)1#;(b)2#;(c)3#

因此,合适的粘结剂配方为:氮化硅粉料(81.5 wt.%)+石蜡(14.24 wt.%)+椰油酰胺(3.7 wt.%)+硬脂酸(0.56 wt.%)+分散剂/氮化硅粉料(5 wt.‰),该配方下固含量达到了55.51 %,注塑成型坯体的烧结密度较高。

2.1.2 喂料的流变性分析

陶瓷注塑浆料在注塑成型过程中能够稳定流动,均匀充填模腔是其中的关键。陶瓷注塑浆料的流变行为复杂,评价浆料体系的流变性能主要考察浆料的粘度,浆料粘度值的大小体现了浆料本身的混合均匀程度。即在相同混炼工艺、相同固相含量的前提下,粘度值越小说明陶瓷颗粒与粘结剂体系的相容性、均匀性越好。

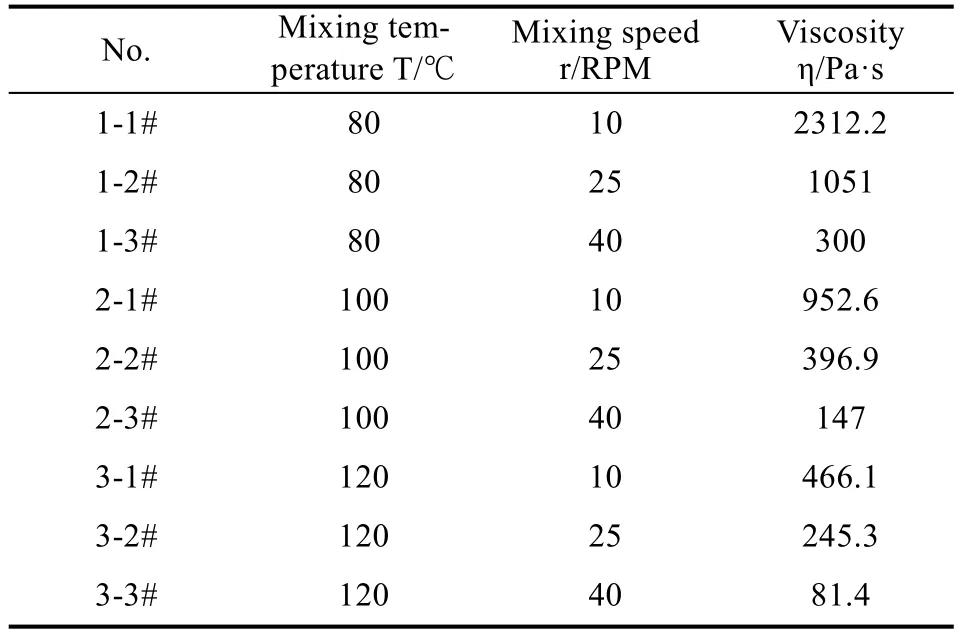

浆料粘度与混炼温度、混炼转速的关系如表3所示。混炼工艺设定为三组:1#混炼温度为80 ℃;2#混炼温度为100 ℃;3#混炼温度为120 ℃。每个混炼温度分别设定三个混炼转速10 RPM、25 RPM、40 RPM。

浆料粘度与混炼温度、混炼转速的关系如图3所示。图3 反应出浆料在不同的混炼温度下,浆料粘度随混炼转速(即剪切速率)的变化关系。浆料粘度随混炼温度的升高以及混炼转速的增大而减小,具有剪切稀化的效果;其表现出具有热塑性特性与流变特性,属于非牛顿假塑性流体[11,12]。

表3 浆料粘度与混炼温度、混炼转速的关系表Tab.3 Relationship of feedstock viscosity,mixing temperature and mixing speed

因此,合适的混炼温度与混炼转速分别为120 ℃与40 RPM,其对应的浆料粘度较小,流变性能较好,有利于氮化硅陶瓷的注塑成型。

2.1.3 喂料的分散性分析

混炼过程中取密炼机内上、中、下三处不同位置(编号为a、b、c)的浆料进行X 射线荧光光谱分析(XRF),并对前6 位元素的含量对比作图,得出浆料的分散性分析如图4 所示。结果显示,a、b、c三个位置浆料的前6 位元素Si、N、C、Al、Y、O的含量基本相同。因此,氮化硅陶瓷注塑浆料的分散均匀性良好。

图3 浆料粘度与混炼温度、混炼转速的关系图Fig.3 Relationship of feedstock viscosity with mixing temperature and mixing speed

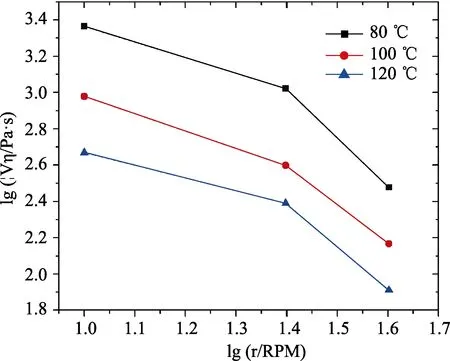

2.2 模具结构的设计

中压注塑工艺的模具设计效果是决定注塑成型是否成功的关键环节。以φ13 mm 陶瓷轴承球为例,注塑模具结构图如图5 所示。将模具设计为两部分,即前模(动模)和后模(定模)。注塑成型之后的产品留在动模上,通过在动模板上设置顶出机构达到最终产品脱模。综合考虑陶瓷轴承球的注塑成型与脱模,本研究将陶瓷球模具设计为半合分体式结构,突破了切线浇口设计。同时,为了减少气穴的产生使得浆料在型腔内顺利流动,在分型面上开设了若干个排气槽,有效避免了注塑阶段、脱模阶段对模具的破坏以及对产品的损伤。

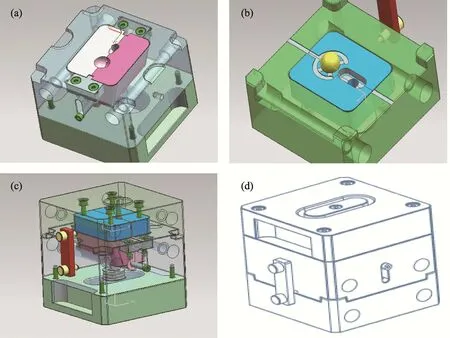

2.3 注塑成型工艺参数的研究及缺陷分析

决定中压注塑成型坯体的结构与力学性能的关键工艺参数包括注塑速率、注塑温度、注塑压力以及模具温度等。根据前期已有的注塑成型工作基础,优选注塑速率2 cm/s—8 cm/s(注塑机内部压力缸的推动速度)、注塑温度85 ℃—95 ℃、注塑压力6 bar—12 bar。通过完成一系列注塑参数对比实验,确定最优的注塑工艺参数,制得具备较高的生坯致密度以及良好的表面形貌、内部结构的注塑坯体。注塑参数对比实验如表4 所示。

2.3.1 注塑速率

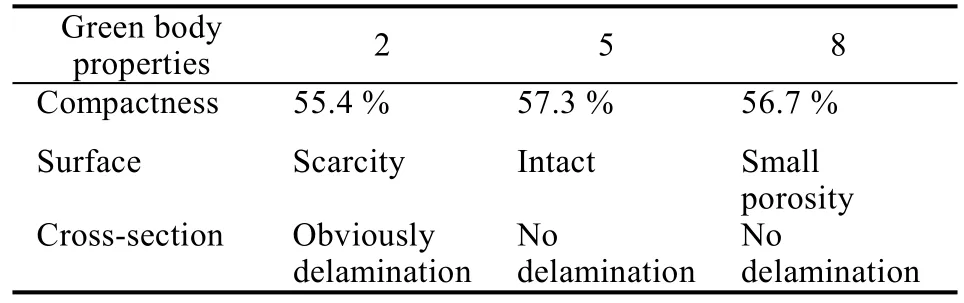

表5 为注塑温度为90 ℃,注塑压力为9 bar,模具温度为 35 ℃的条件下,研究注塑速率在2 cm/s—8 cm/s 范围内变化时注塑坯体的性能。结果表明,注塑速率为5 cm/s 时,坯体致密度较高,达到57.3 %,并且表面光洁、完好,内部无分层。

图6 可看出,注塑速率为2 cm/s 时,制得的氮化硅球存在明显分层;注塑速率为5 cm/s 或8 cm/s时,氮化硅球内部形态较好,无分层。其原因是,在注塑过程中,喂料注入模具浇注系统时,受到较强的剪切应力,产生较大热量。注塑速率过大则会出现喷流现象产生毛边,或引起排气不充分而产生表面微气孔;注塑速率过慢会使喂料冷却程度不均而出现内部分层现象。因此,最优注塑速率为5 cm/s。

图4 浆料的分散性分析图:(a)Si;(b)N;(c)C;(d)Al;(e)Y;(f)OFig.4 Feedstock dispersion analysis:(a)Si;(b)N;(c)C;(d)Al;(e)Y;(f)O

图5 模具结构图:(a)前模视图;(b)后模视图;(c)模具整体视图;(d)模具外观图Fig.5 Mold structure diagram:(a) Front mold view;(b) Rear mold view;(c) Overall mold view;(d) Exterior mold view

表4 注塑参数对比实验Tab.4 Comparison experiment of different injection parameters

表5 不同注塑速率下的坯体性能Tab.5 Green body properties at different injection rates

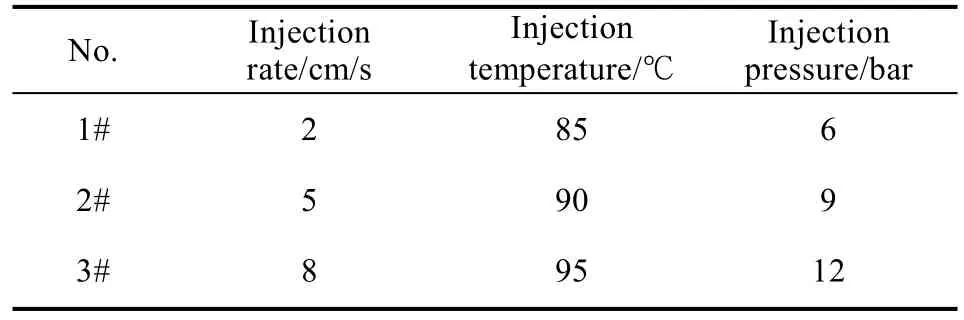

2.3.2 注塑温度与注塑压力

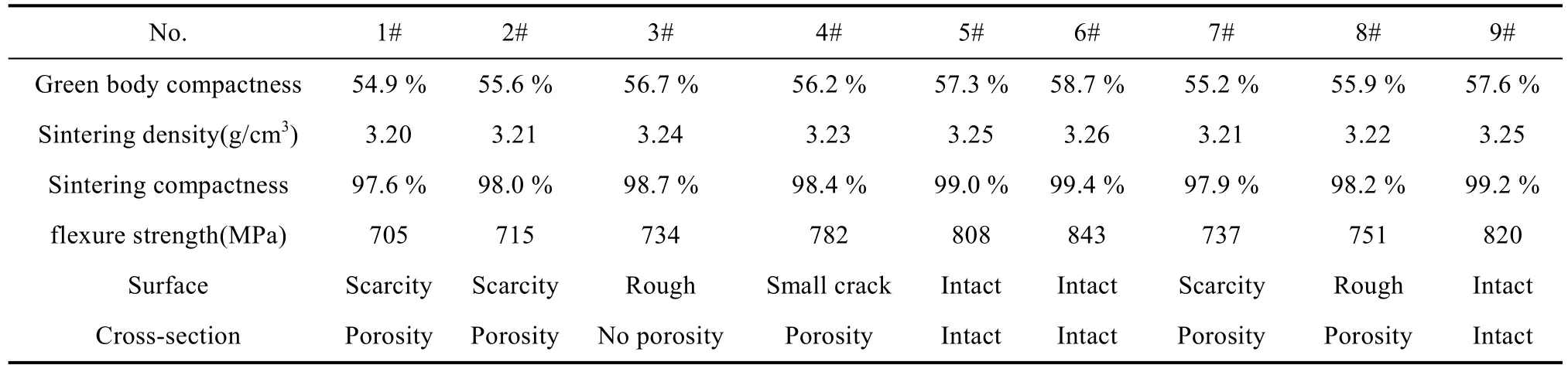

注塑温度和注塑压力是注塑过程中对坯体性能影响最大的工艺参数。依据上述给出的注塑参数优选范围,设计9 组对比实验(注塑速率5 cm/s,模具温度35 ℃),如表6 所示。

本研究使用的注塑机内部为压力传动结构,其气缸直径为φ160 mm。通过压力传动之后,注塑压力(即气缸压力)6 bar、9 bar、12 bar 换算为注塑实际压力65 bar、70 bar、75 bar。

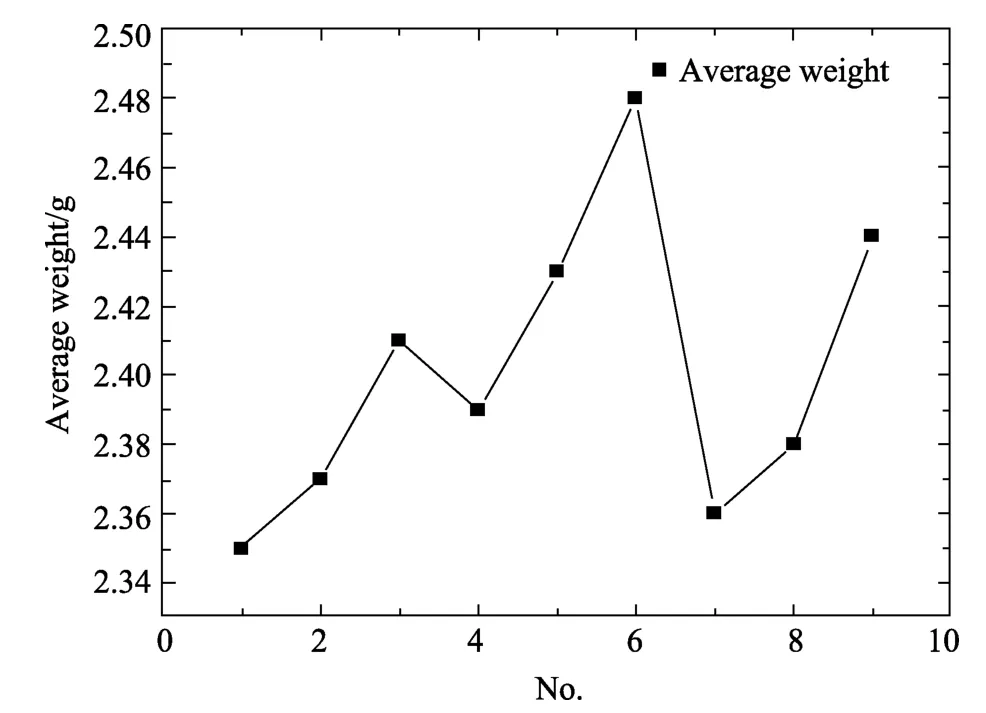

以制备φ13 mm Si3N4轴承球为例,采用相同的轴承球模具,分别以上述表6 中的9 组注塑参数制备轴承球,完成一系列的轴承球重量、致密度、力学性能等性能测试与分析。轴承球注塑坯体重量分析图如图7 所示,6#(注塑温度90 ℃,注塑压力12 bar)轴承球坯体的重量最大,9#其次,并且随着注塑压力的增大,轴承球重量也增大。

表7 列出了9 组不同的注塑参数下的坯体致密度、力学性能与形貌。其中,5#、6#、9#注塑参数下制得的注塑坯体各项性能较好,达到了生坯致密度≥57 %,烧结致密度≥99 %,抗弯强度≥800 MPa。

图8 分别表明了烧结致密度、抗弯强度与注塑压力的关系。结果表明,当注塑压力由6 bar 逐渐升高至12 bar 时,注塑坯体的烧结致密度、抗弯强度呈现出不断增大的趋势。由于氮化硅陶瓷注塑喂料的固含量较高(55.51 %),熔体压缩性小,几乎无粘弹性。因此,需要较大的注塑压力,从而完成喂料快速顺利的充模;反之,如果注塑压力过小,则会引发欠注或孔洞等不良现象。

图6 坯体断面形貌:(a)明显分层(2 cm/s);(b)无分层(5 cm/s);(c)无分层(8 cm/s)Fig.6 The cross-sectional appearance of the silicon nitride ball:(a) Obvious delamination (2 cm/s) ;(b) No delamination (5 cm/s) (c) No delamination (8 cm/s)

表6 注塑参数对比实验(变量:注塑温度、压力)Tab.6 Comparison experiments of different injection parameters (variables:temperature and pressure)

图7 轴承球注塑坯体重量分析图Fig.7 Weight analysis of injection molding bearing balls

表7 不同注塑参数下的坯体性能与形貌Tab.7 Properties and appearance of Silicon nitride balls under different injection parameters

图9 分别表明了烧结致密度、抗弯强度与注塑温度的关系。结果表明,当注塑温度由85 ℃逐渐上升至95 ℃时,坯体的烧结致密度、抗弯强度均呈现出先上升高后降低的趋势,在注塑温度为90 ℃时达到最大值。注塑温度决定了进入模腔时喂料的流动性,注塑温度过高时会出现毛边和弯曲等问题;而注塑温度过低时,又会引起欠注、起皱等现象。注塑压力或注塑温度过低导致的氮化硅拱桥与氮化硅轴承球坯体缺陷如图10 所示。

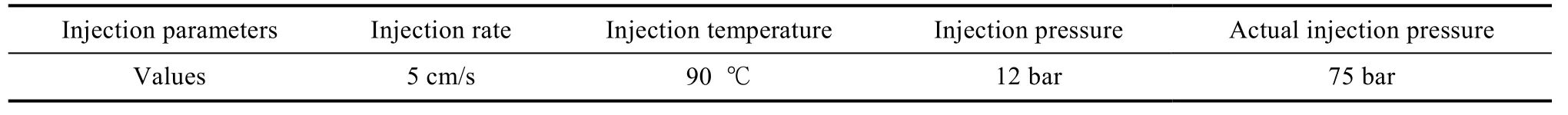

因此,最优注塑温度为90 ℃,注塑压力为12 bar(注塑实际压力75 bar)。

综上所述,最优注塑成型参数如下表8 所示。

2.4 低缺陷排胶工艺的研究

陶瓷注塑成型需要加入大量热塑性树脂、热固性树脂、凝胶树脂、水溶性树脂等有机载体,因而烧结前必须通过加热及其它物理化学等方法将坯体内有机物排除,即进行脱脂。为保证有机粘结剂从坯体颗粒间微小的空隙内逐渐排出,而不损害坯体强度和形状,较为理想的脱脂工艺是一系列逐步、渐进的过程[13,14]。本研究采用超临界CO2萃取+热脱脂两步法脱脂工艺相结合的方式,可缩短脱脂时间,提高效率,实现低缺陷的排胶工艺。

图8 不同注塑压力对烧结致密度、抗弯强度的影响:(a)烧结致密度—注塑压力;(b)抗弯强度—注塑压力Fig.8 The influence of different injection pressures on sintering compactness and flexure strength:(a) sintering compactness -injection pressure;(b) flexure strength-injection pressure

图9 不同注塑温度对烧结致密度、抗弯强度的影响:(a)烧结致密度—注塑温度;(b)抗弯强度—注塑温度Fig.9 The influence of different injection temperature on sintering compactness and flexure strength:(a) sintering compactness -injection temperature;(b) flexure strength-injection temperature

图10 注塑压力或温度过低导致的坯体缺陷:(a)注塑温度90 ℃,注塑压力6 bar;(b)注塑温度85 ℃,注塑压力9 barFig.10 Defects caused by low injection pressure or temperature:(a) injection temperature 90 ℃,injection pressure 6 bar;(b) injection temperature 85 ℃,injection pressure 9 bar

表8 最优注塑成型参数Tab.8 Optimal injection parameters

2.4.1 超临界CO2萃取

超临界CO2萃取是近十几年来迅速发展的一种新型分离技术,超临界CO2流体是指处于临界温度(Tc=31.2 ℃)与临界压力(Pc=7.38 MPa)以上的流体,它的特征是兼有气体的高扩散系数和低粘度,又有与液体相近的密度和对物质良好的溶解能力。超临界CO2萃取的机理是可以溶解非极性分子或低分子量的有机物如石蜡(PW),而不溶解极性分子或高分子量的有机物如椰油酰胺(CMEA)、聚丙烯酸胺等[15]。本研究中,超临界CO2流体的萃取压力为15 MPa—35 MPa,萃取温度为60 ℃—80 ℃,萃取时间为2 h,萃取流速为0.5 L/h。

图11 萃取率与萃取压力的关系Fig.11 Relationship between extraction rate and pressure

萃取率与萃取压力的关系如图11 所示。恒定的萃取温度下,随着萃取压力增大,石蜡的萃取率增大。当萃取率增大到25 MPa 后,增速变得缓慢,逐渐达到一个定值。

萃取率与萃取温度的关系如图12 所示。恒定的萃取压力下,温度从60 ℃升至70 ℃,石蜡的萃取率上升;随着温度的继续上升至80 ℃,石蜡萃取率却随着温度的升高而降低。

图12 萃取率与萃取温度的关系Fig.12 Relationship between extraction rate and temperature

因此,Si3N4陶瓷超临界 CO2萃取压力为25 MPa,萃取温度为70 ℃时,可得到较高的石蜡萃取率。

2.4.2 热脱脂

热脱脂工艺主要包含两个阶段:一是聚合物的热分解过程;二是分解产物从坯体内部排出的过程。前者主要是高分子分解的化学过程;后者主要涉及传热和传质的物理过程。热脱脂过程中主要影响因素是保护气氛与升温制度等。

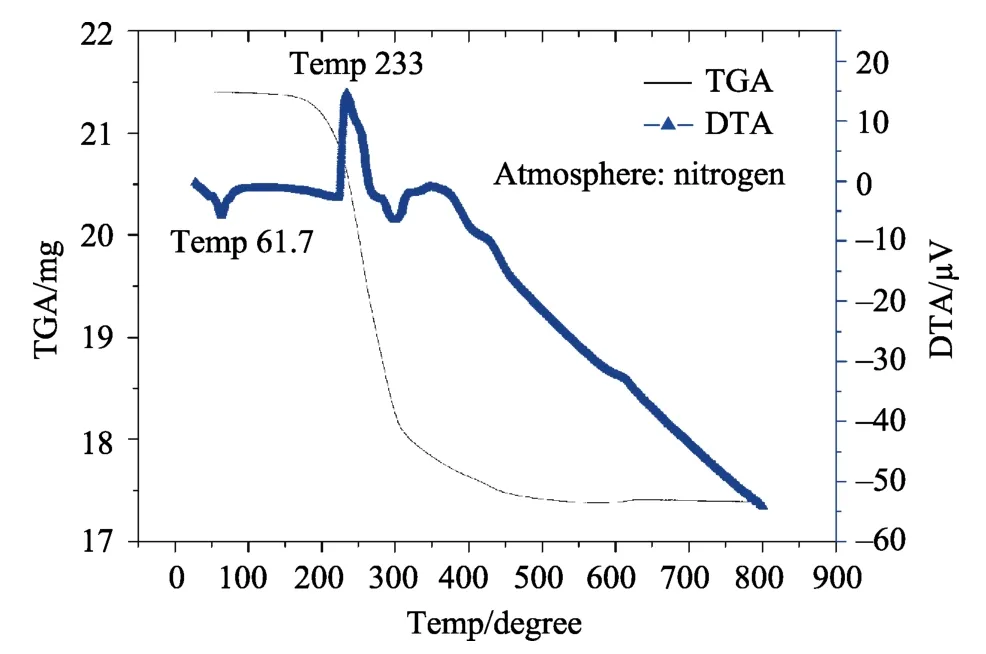

在N2气氛下,喂料的TG/DTA 曲线如图13所示。可以得出,在200 ℃之前,喂料的重量随着温度的升高减少缓慢,说明室温—200 ℃范围的粘结剂处于缓慢挥发阶段;200 ℃—300 ℃阶段开始呈现出剧烈的失重;300 ℃之后,失重速率稍缓;到450 ℃之后,重量几乎不再改变,喂料的失重比例为18.8 %。

图13 喂料的TG/DTA 曲线(N2气氛)Fig.13 TG/DTA curve analysis of feedstock(N2atmosphere)

经超临界CO2萃取之后,石蜡的萃取率已达到90 %以上。依据喂料的TG/DTA 试验结果,热脱脂升温制度大致可分为3 个阶段。以0.5 MPa N2为保护气氛,热脱脂试验制度与结果如下表9 所示。

对比1#、2#、3#实验,随着脱脂温度的升高,坯体失重率也提高。脱脂温度为450 ℃时,坯体失重率最大(18.8 %),但坯体表面呈褐色且开裂。脱脂温度为350 ℃时,坯体失重率为18.5 %,表面呈灰白色且完好,脱脂效果较理想。脱脂前后对比图如图14 所示。

综上所述,最优热脱脂制度为RT(1 ℃/min)—200(hold:60 min;0.5 ℃/min)—265(hold:60 min;1 ℃/min)—350(hold:60 min),N2气氛,0.5 MPa。

2.5 气氛压力烧结工艺的研究

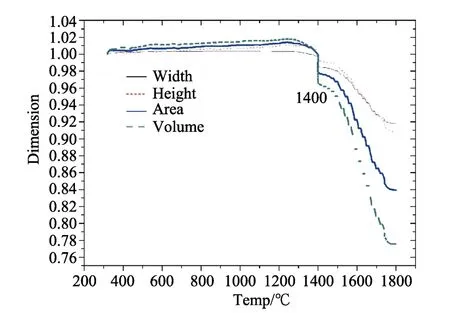

本研究采用多功能烧结炉(TOM-AC)对氮化硅轴承球进行烧结动力学的测试,如图15 所示。可以看出,氮化硅球在1400 ℃开始急剧收缩,随着温度升高至1800 ℃,基本呈线性收缩。从宽度、高度、面积、体积等的收缩结果分析,氮化硅球各个方向的收缩均匀且一致。图16 可以实时观测到氮化硅球在烧结过程中随温度变化的情况,从三个温度点1000 ℃、1300 ℃、1600 ℃的图片可以看出,氮化硅球的体积越来越小。

表9 热脱脂试验制度与结果Tab.9 Different thermal debinding experiments and results

图14 脱脂前后对比图Fig.14 Comparison before and after debinding

图15 氮化硅球的烧结动力学曲线Fig.15 Sintering kinetic analysis of silicon nitride balls

图16 不同烧结温度下氮化硅球的变化情况:(a)1000℃;(b)1300℃;(c)1600℃Fig.16 Changes of Silicon Nitride balls at different sintering temperatures:(a) 1000 ℃;(b) 1300 ℃;(c) 1600 ℃

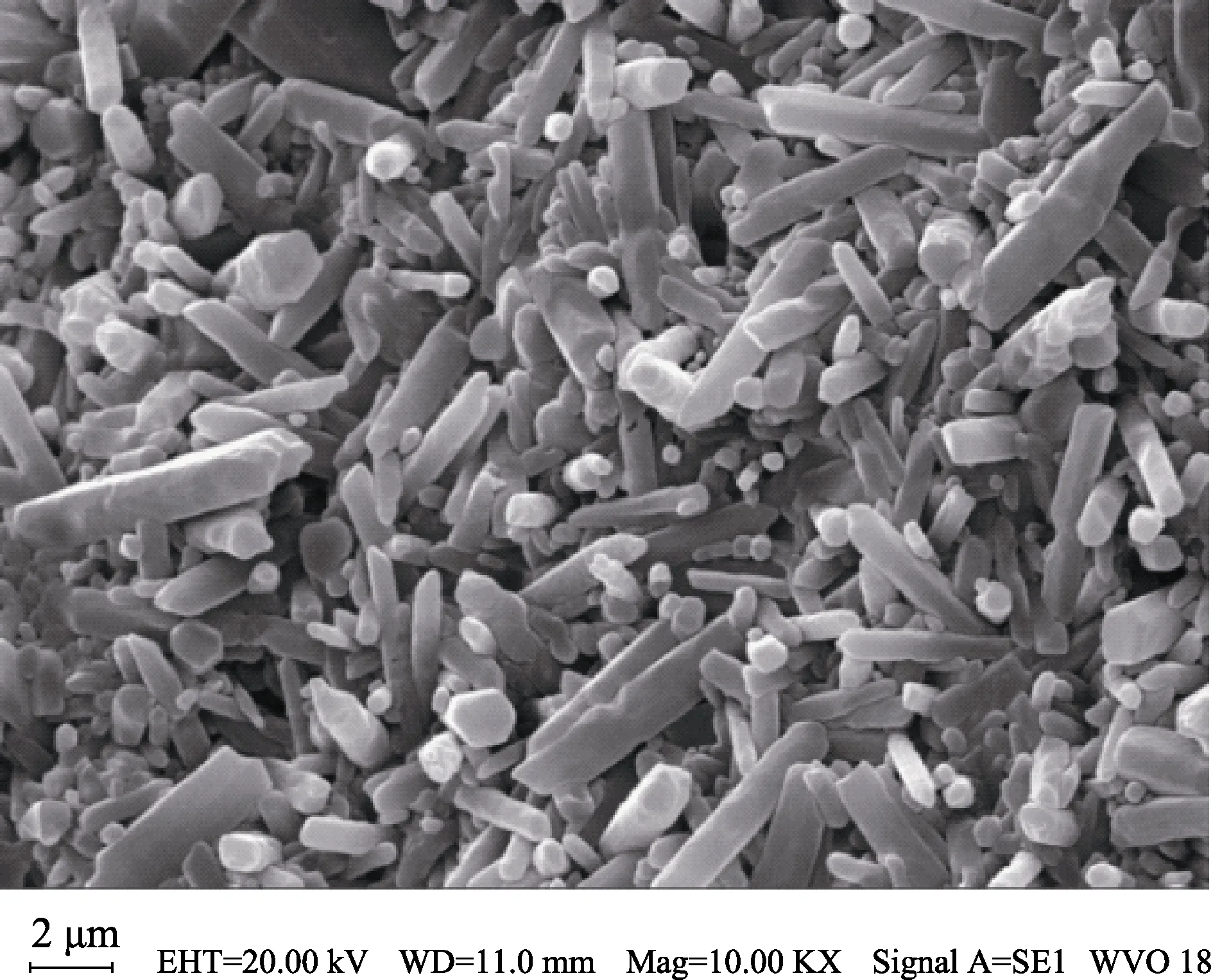

根据氮化硅球烧结动力学的测试结果,将注塑成型后的氮化硅球进行气氛压力烧结,确定了最终烧结温度为1800 ℃,压力为8 MPa,烧结时间共20 h,烧结后φ13 mm 氮化硅球坯体的最高致密度为99.4 %。烧结后的氮化硅球坯体的致密化程度高,缺陷较少,氮化硅晶粒呈细长型,长径比较高,晶粒尺寸基本一致,分布均匀,其显微结构图如图17 所示。

图17 氮化硅球显微结构图(SEM)Fig.17 Scanning electron microscope (SEM) of Silicon Nitride balls

3 中压注塑成型工程化技术难点

注塑成型技术是近十余年来重点研究的材料成型技术之一,而本研究在此基础上首次开发了中压注塑成型技术,并通过制得性能优良的氮化硅轴承球证明了中压注塑成型技术方案的可行性与先进性。研究发现,中压注塑成型工程化技术难点首先在于注塑喂料的制备、注塑成型与排胶过程中的低缺陷控制技术,以保证得到无缺陷的陶瓷坯体;其次在于针对特定的形状配套合适的粘结剂配方体系、注塑以及排胶工艺,系统地归纳出批量化、规范化生产高精密陶瓷异形件的质量体系控制工艺。为此,本研究为突破中压注塑成型工程化技术难点做了大量的工作。中压注塑成型开发出的氮化硅轴承球与结构件、氧化铝螺母如图18 所示。

图18 中压注射成型技术应用实例:(a)氮化硅球与结构件;(b)氧化铝螺母Fig.18 Application examples of MPIM technology:(a) Silicon Nitride balls and components;(b) Alumina screw

4 结 论

本研究系统地完成了注塑成型粘结剂配方体系的设计、喂料的流变性与分散性分析、模具设计与注塑成型工艺的研究、排胶与烧结工艺的研究等,通过调整注塑成型工艺参数以及采用超临界CO2萃取+热脱脂两步法排胶方式等有效控制了氮化硅坯体的缺陷,制得了生坯致密度58.7 %、烧结密度3.26 g/cm3、烧结致密度99.4 %、抗弯强度843 MPa、无缺陷的氮化硅轴承球。实验结果表明,中压注塑成型技术在复杂形状、高致密、高可靠性、低成本先进陶瓷部件制备方面具有明显优势。未来将广泛应用于航空航天、轨道交通、电子或医疗设备等高端装备领域的轴承滚动体、绝缘零部件、特种结构件等。