CN页岩气田地面建设界面及建设模式研究

李 刚 邬姝琰 王 畅 冷吉辉 何国玺

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;2. 西南石油大学石油与天然气工程学院, 四川 成都 610500

0 前言

页岩气指主要聚集在富含有机质的暗色泥页岩、泥岩中,以吸附或游离状态为主要存在方式的非常规天然气资源[1]。页岩气开发过程中具有短时间内产量递减快、压力衰减快等特点[2],结合现有页岩气田的衰竭式开采模式,页岩气地面建设具有地面系统适应性差、地面工程规划设计难度大、地面设备投资高、建设周期长等难点问题,导致页岩气田地面工程建设难度大,不利于实现页岩气的安全、高效和经济开采[3-5]。

目前,国内外对关于页岩气田地面建设方面的研究成果较多,有学者[6-10]针对井场和站场优化布置、地面集输设计、工艺处理设备选型,以及地面配套设施方面进行探析与总结,部分学者[11-12]针对页岩气田提出了地面建设的标准化设计理念,均取得了良好的应用效果。但针对页岩气田地面工程的建设界面和建设模式鲜有报导与探析,需要开展进一步研究。

因此,针对目前页岩气地面建设存在的难点及问题,本文以CN页岩气田为基础进行研究,剖析CN页岩气田地面建设难点,对其地面建设界面进行明确划分,并提出一套适应CN页岩气田的地面建设模式,以期实现页岩气高效大规模开发,为中国页岩气田地面工程建设提供一定的借鉴。

1 CN页岩气田地面建设难点剖析

CN页岩气田地面建设经过多年探索与经验总结,目前已形成自身建设特点。页岩气田生产早期的压力和产量较高,短时间内压力和产量会很快衰减至较低程度,这使页岩气地面初期建设的设计规模难以同时与其早、中、后期等3个生产阶段的实际产能相匹配[13]。地面工程总体布局和规模难以合理设计与确定[14],生产早期投入的高等级大规模地面设备在短期内即会面临功能过剩,容易导致设备投资成本较高和运行效果不理想。因此,地面集输系统必须具备高度的灵活性和可扩展性,以保证地面设备可以重复利用。同时,页岩气的非常规特性使得滚动开发时的新井、加密井等接入管网后的产能波动大,地面集输规模和站场布置需要进行不断地调整,以适应产能动态变化的要求,并且页岩气田井站布置选址、集输规模和集输半径等不确定因素的综合性影响,导致站场布局和管网形式的确定难度较大[15-16]。

因此,需要针对页岩气田地面工程建设进行深度剖析,划分地面建设界面,采取新的地面建设模式解决地面建设难点及矛盾,以实现地面钻井、压裂测试、地面设施建设等各个作业环节的衔接,便于地面工程统筹规划、统一组织管理、地下地面统一,使得页岩气田安全、高效和经济开采运行。

2 页岩气田地面建设工程界面及建设模式

2.1 页岩气田地面建设工程界面

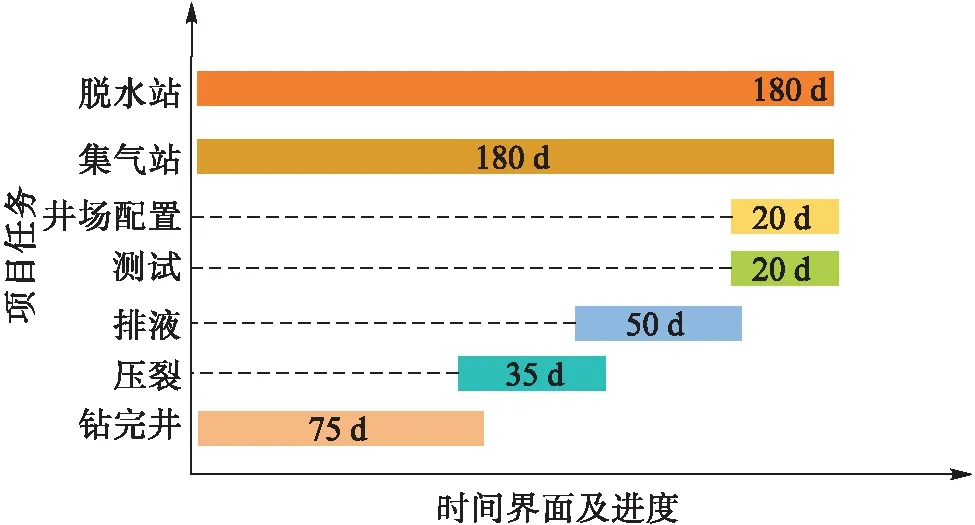

根据CN页岩气田开发方案及整体建设内容及进度可划分为井场建设、集气站建设、脱水站建设等地面建设工程界面,CN页岩气田地面建设内容见图1。

图1 CN页岩气田地面建设内容图Fig.1 CN shale gas field surface development content

CN页岩气田井场建设主要包括钻井、压裂测试和地面设施建设。井场地面设施建设主要包括采气管线、地面橇装模块及配套设施等建设内容,地面橇装模块主要包括高压排采模块、分离计量模块、出站阀组模块、放散模块及后期增压模块等建设内容。

CN页岩气田集气站建设主要包括集气管线建设和集气站建设。集气站建设主要有平台井站来气汇集模块、分离计量模块、清管发送模块、清管接收模块、进出站阀组模块、放散模块及配套设施设备等建设内容。

CN页岩气田脱水站建设主要包含进站汇管区模块、分离计量区模块、脱水区模块、集中增压区模块、出站汇管模块、放散模块和生产辅助区模块等建设内容。

2.2 页岩气田地面建设时间界面

根据CN页岩气田地面建设工程界面的划分,进一步分析各地面建设工程界面之间的时间界面剖分,以便工程师对地面建设项目进度的把握及任务内容的安排,保证地面工程项目顺利实施。CN页岩气田地面建设时间界面主要包括井场建设周期、集气站建设周期、脱水站建设周期。

2.2.1 井场建设周期

1)钻井周期:水平井(四开水平井)平均单井钻井周期为75 d。

2)压裂周期:为达到“井工厂”模式的压裂需求,压裂准备需要10~30 d;每口井压裂时间为2~5 d,6口井压裂施工需要12~30 d,平均35 d。

3)排液周期:即压裂液返排周期,在投产前90 d,约在50 d后产气量递减到较低水平。

4)测试周期:直井未采取压裂手段进行测试,因此其测试时间较短,一般为1~17 d;大部分水平开发井的压裂测试时间在10~20 d。

5)井场装置安装:主要为井场装置(除砂橇、分离计量橇等模块)安装、管线焊接等,在测试结束前完成,平均为20 d。

2.2.2 集气站建设周期

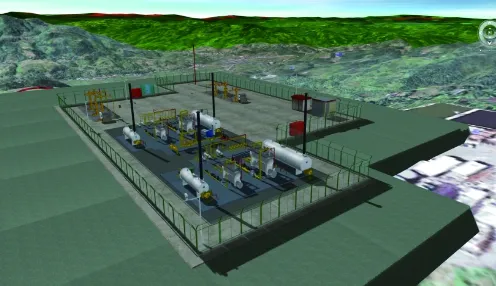

集气站建设周期主要包括集输管线建设和集气站建设,建设周期平均为180 d。目前CN页岩气田集气站实施了智能化和模块化建设,并采用橇装化设备安装。

2.2.3 脱水站建设周期

目前CN页岩气田脱水站形成了脱水集成橇、增压橇等标准化设计,所有橇块实现了工厂化预制,加上中心站辅助区域建设,平均180 d建设周期。

2.2.4 地面建设时间界面划分

根据CN页岩气田地面建设工程界面及建设周期,进行时间界面划分,见图2。CN页岩气田地面单井井场建设主要按钻井、压裂、排液、测试、井场设备配置流程进行,中间存在交叉的准备时间,如钻、完井建设过程中,压裂设备工作进行准备,而实际井场平台建设过程中存在边钻井边压裂边投产的交叉作业。此外,井场建设与集气站、脱水站可以实施同时起步建设。

图2 CN页岩气田地面建设时间界面划分图Fig.2 Interface division of shale gas field surface development time

2.3 页岩气田地面建设模式研究

目前,国内页岩气田主要以衰竭式开采方式为主,导致地面工程建设存在建设成本高、建设周期长、系统适应性差等问题[17]。为满足页岩气田增产和稳产的要求,克服地面建设过程中的难点及矛盾,在CN页岩气田建设提出“滚动开发+井工厂+六化”的地面工程建设模式,从整体气田滚动开发降低投资风险和地面设备重复利用方案,到各平台的“井工厂”建设、页岩气地面工程建设的“六化”标准设计,统一规划钻井、压裂、地面设施布置,有效地解决了目前页岩气田地面建设中的诸多难点,实现了页岩气的安全、高效、经济开采。

2.3.1 滚动开发模式

在常规天然气田地面工程建设过程中,采用“整体探明、整体投资、整体开发”的开发模式较多,而在页岩气田地面建设过程中,由于页岩气产能递减快的非常规特性导致页岩气田开发存在较大的投资风险。根据北美页岩气开发经验,CN页岩气田应用滚动开发模式,主要分为勘探、评价、试验、投产4个阶段,实施“成熟一块开发一块”模式,及时调整地面规模和站场布置来适应气田的产能变化,有效降低投资风险。

分析CN页岩气田地面工程建设难点可知,部分设施建设完成后因页岩气井压力、产气、产液、出砂的衰减,设施运转1~2 a后就处于功能过剩或停用状态,大大降低了设备的有效利用率,而新投产区页岩气井设计、采购设备又将花费大量的时间和成本。因此,根据页岩气田滚动开发模式,地面系统持续扩展的特点,针对页岩气井全生命周期不同阶段,实施设备的阶段化适配,不同规模的标准化设备分阶段安装拆卸,进行区块与区块之间不同生产阶段之间的设备重复利用,提高设备的利用效率,节约大量的时间和成本,实现高效、经济开采目的。

滚动开发模式下设备重复利用方案见图3。以区块A、B为例,区块A首先进行开采,对全生命周期中各生产阶段所需设备进行规模化采购应用,区块A成熟开发后从生产阶段1至生产阶段2时,进行区块B的开发,将区块A生产阶段1所用的高等级大规模设备拆离运输至区块B安装应用,考虑到不同区块井数不同,需统计出区块B重复利用后仍不足的设备进行采购,适应区块B生产阶段1时的高效开采。同理,区块A生产阶段2完成后进入下阶段后将设备拆离运输至区块B生产阶段2重复利用,以此递推,完成区块与区块之间不同阶段之间设备设施的重复利用,避免地面设备重复设计、采购等问题,大大缩减了地面工程的设计建设周期,提高了页岩气田地面工程建设的经济效益。

图3 滚动开发模式下设备重复利用方案图Fig.3 Device reuse scheme in rolling development mode

2.3.2 “井工厂”建设

CN页岩气田采用“井工厂”建设,主要包括“井工厂”钻井和“井工厂”压裂,目前CN页岩气田采取平台批量钻井、交叉作业、模块化建设等措施,大大缩短井场建设周期。

2.3.2.1 批量钻井

实施分开次、分工艺的流水化钻井作业,集中使用工具材料和技术措施,提高作业效率。平台多口井依次一开、二开、固井,再依次三开,固井。批量钻井示意图见图4。

图4 批量钻井示意图Fig.4 Schematic diagram of batch drilling

2.3.2.2 交叉作业

CN页岩气田井场建设交叉作业主要的作业形式:1)钻井、固井、测井交叉作业形式,即固井后即可搬迁进行下口井钻井作业,同时进行上口井的固井候凝、电测及安装井口等作业工序,缩短钻井时间;2)钻前+钻井+压裂交叉作业形式,同一井场钻完第一排井后,实施压裂,在第一排井排液过程中同时实施第二排井的钻井作业;3)实现边钻井、边压裂排液、边生产交叉作业形式,以提高钻机利用率,缩短投产时间和投资回报期。

2.3.2.3 模块化建设

CN页岩气田“井工厂”压裂模式,具有建设规模大、周期长、交叉作业等特点,需要采取模块化建设措施,分区建设加砂、泵送、射孔、试气、配液、主压等模块,实现“井工厂”压裂建设的统一规划,优化井场布置。

2.3.3 “六化”标准设计

根据页岩气田地面工程建设诸多难点,采用“六化”标准设计,保证工程建设高质量、高效率[18]。“六化”标准设计主要包括工艺流程通用化、分区模块化、设备橇装化、设备定型化、管理数字化、集成一体化。

2.3.3.1 工艺流程通用化

主要优化简化页岩气田地面工程井场、集气站和中心站的工艺流程,使各区块井场、集气站和中心站工艺流程具有通用性,为后续橇装化设备、数字化管理、一体化集成等提供建设基础,实现地面工程建设的统一规划和设备管理。根据CN页岩气井生产特点,将页岩气井生产周期划分为4个:排液生产期、正常生产早期、正常生产中期、正常生产末期等阶段,井场不同生产阶段设计不同的流程,配置不同规模的设备资产,使区块中各井同一生产阶段的工艺设备具有通用性、互换性,缩短设计周期,利于实现地面设备快速配置和重复利用,降低地面建设总投资。集气站工艺流程采用汇集、分离、计量通用流程,根据来气压力考虑是否需要增压;脱水站采用三甘醇脱水工艺。

2.3.3.2 分区模块化

根据CN页岩气田通用化工艺流程,进行井场、集气站、脱水站的功能分区,各井场、集气站、脱水站对应的模块具有通用性和互换性;实施模块化建造,不同生产阶段划分不同功能的模块,利用模块橇块可拆装、易搬迁的优势,在合适的阶段配置合适的设备资产,可以节省模块重复设计的周期和成本,统一规划管理,合理安排各模块布局,节省占地面积,这对中国页岩气田地面建设具有重大意义。

2.3.3.3 设备橇装化

设备橇装化的小型设计不仅可以节省地面设备占地面积,节约投资成本,而且运输方便,便于组合安装,实现工厂化预制和规模化采购,这为滚动开发模式下的设备重复利用提供了可行性依据,规模过剩的高等级大规模设备橇拆离运输至新井或新区块安装,实现区块与区块之间的设备重复利用。CN页岩气田设备橇装化的成功应用,降低设备重新设计、采购时间和成本,同时解决了不同阶段产能变化大导致地面设备适应性差的难点。

2.3.3.4 设备定型化

CN页岩气田目前针对页岩气井全生命周期中的不同阶段进行了不同设备的定型设计应用,以适应页岩气非常规开采特征,如设定15×104m3/d平台井规模进行设备定型设计,结合生产运行参数,进行包括除砂橇、水套加热炉橇、分离计量橇、过滤分离橇、出站阀组橇、轮换计量橇的系列规格设计;根据气井产能和运行参数的变化情况,进行不同设备不同系列规格的灵活组合,同一系列规格的设备具有通用互换性,大大提高了设备的适应性及重复利用性,解决了地面设备适应性差和站场规模确定难度大等难点。

2.3.3.5 管理数字化

CN页岩气田借助“互联网+页岩气”潮流形成了信息化条件下的生产组织新模式。形成了“电子巡井+定期巡检+周期维护”的运行新模式和“单井无人值守,调控中心集中控制、远程支持协作”的管理新模式。实现了前端“自动采集、智能监控、远程操作、无人值守”,中段“实时监测、风险预警、紧急关断、人工恢复”,后端“数据共享、专业分析、综合利用、辅助决策”,大幅度提高了管理水平[19]。平台井组的监控画面见图5。

图5 CN-某集气组监控画面Fig.5 Monitoring screen of CN-XX well group platform

CN页岩气田依托数字化气田建设,助推开发管理转型升级。提高了运行效率和安全管控水平,节约了人力资源和生产成本[20],开发管理及操作人员控制在50人以内,单位操作成本0.18元/m3,仅为相邻常规气藏的1/4。“数字化储层、数字化井筒、数字化地面”系统实现了地质工程一体化分析管理。集气无人值守站见图6,数字化地面见图7。

图6 CN-某集气无人值守站图片Fig.6 Unattended station on CN-XX platform

图7 数字化地面(平台)画面Fig.7 Digital ground(platform)

2.3.3.6 集成一体化

包括原料气分离过滤计量橇、一体化加热分离计量橇、高压排采一体化橇、一体化箱式变电站、一体化供水装置、一体化值班房、一体化仪控橇。上述一体化集成装置均具有占地面积小、缩短建设周期和安装方便等特点,满足页岩气整体快建快投,实现了降本增效。

3 结论

1)CN页岩气田地面建设经过多年探索与经验总结,仍然存在地面规模确定难度大、设备功能适应性差、站场和管网布置难度大等难点,有必要考虑要地面工程统筹规划、统一组织管理、地下地面统一,解决地面建设难度及矛盾。

2)对CN页岩气田地面建设界面进行研究,根据其开发方案及整体建设内容及进度可划分为井场建设、集气站建设、脱水站建设等建设工程界面,同时进行了各个建设工程界面之间的时间界面划分,以便工程师对地面建设项目进度的把控及任务内容的安排,保证地面工程项目顺利实施。

3)提出适应CN页岩气田地面建设要求的“滚动开发+井工厂+六化”建设模式,建立了高效化、数字化、灵活化的地面集输系统,解决地面建设难点,应用效果明显。CN页岩气田现场应用实践表明,以6口井平台为例,地面单井建设投资由1 000万元降至600万元以内,平台井组总体投资应是传统设计的60%~75%;地面设备设计周期减少50%以上,建设周期减少40%以上,重大装备投资减少5%以上。