YS139H1平台井上部复杂地层优快钻井关键技术

黄志安,吴 波,王 委,于 瑞,魏 由,寇显富

(1.中国石化华东石油工程有限公司江苏钻井公司,江苏 扬州 225000;2.中国石化华东石油工程有限公司,江苏 南京 210019;3.中国石油浙江油田分公司天然气勘探开发事业部,四川 泸州 646400)

太阳-大寨构造位于四川省泸州市叙永县境内,所属的浅层页岩气有利区超过100 km2,预计可动用地质储量近500×108m3。2018 年2 月22 日,首口浅层页岩气井Y102H1-1 水平井返排试气,日产量达到5.6×104m3[1-2]。至2020 年底,相继部署了143口井,已投产72口井,实现年产4.8×108m3,已成为推动我国浅层页岩气高效开发、工业化建产的重点区块。

YS139H1 平台位于太阳-大寨构造川南低陡褶带叙永复向斜云山坝向斜南西翼,所钻井垂深1 000~1 200 m,斜深1 700~3 000 m,水平段长900~1 500 m。针对该区块上部地层存在的漏失、垮塌严重,造成施工周期长等问题,通过空气钻、穿心跟管钻进、常规钻头+空气钻井和充气雾化钻井等技术的综合应用[3-10],逐步探索出一套适合叙永工区上部浅表层的安全快速施工技术。经过YS139H1-2、YS139H1-3、YS139H1-4 三口井不断实践和完善,该平台的上部地层施工速度明显提高。

1 已钻井复杂情况简析

YS139 平台所钻井一开井深为650 m 左右,所钻地层从上而下依次为第四系、飞仙关组、乐平组、茅口组、栖霞组、梁山组和韩家店组,各层段深度及岩性见表1。

已钻完成的YS139井,钻至41.00 m发生垮塌卡钻,套铣解卡,损失时间4.38 d;在96.51~514.52 m之间井段发生9 次失返性漏失,先后5 次注水泥、4 次桥堵浆堵漏加清水强钻等,钻至650 m 一开结束,共用时71 d。

YS139H1-1 井钻至井深40.35 m 起发生沉砂卡钻,采用小钻杆环空吹砂解卡,钻至84 m,一直有掉块,并伴有出水;钻至186.51 m,发生失返性漏失2次,采用凝胶堵漏、清水强钻,共漏失凝胶60 m3、清水230 m3,钻至626.6 m一开结束,用时33.63 d。

造成一开周期长的主要原因:一是裂缝、溶洞发育,漏失严重,高浓度堵漏浆、凝胶及水泥浆等堵漏效果差,缺乏水源,不能清水强钻,处理井漏时间长;二是地层破碎严重,采用空气钻,遇上部垮塌掉块时,无法倒划眼,为防止掉块卡钻,只能控制钻速;三是发生复杂后处理手段单一,如发生掉块卡钻后,由于井浅,没有足够的钻具缓冲,使用随钻震击器风险很大,无法发挥作用。

YS139H1 平台及邻井上部浅表层复杂情况见表2。

续表2 YS139H1平台及邻井上部浅表层复杂情况统计

2 浅表层提速关键技术

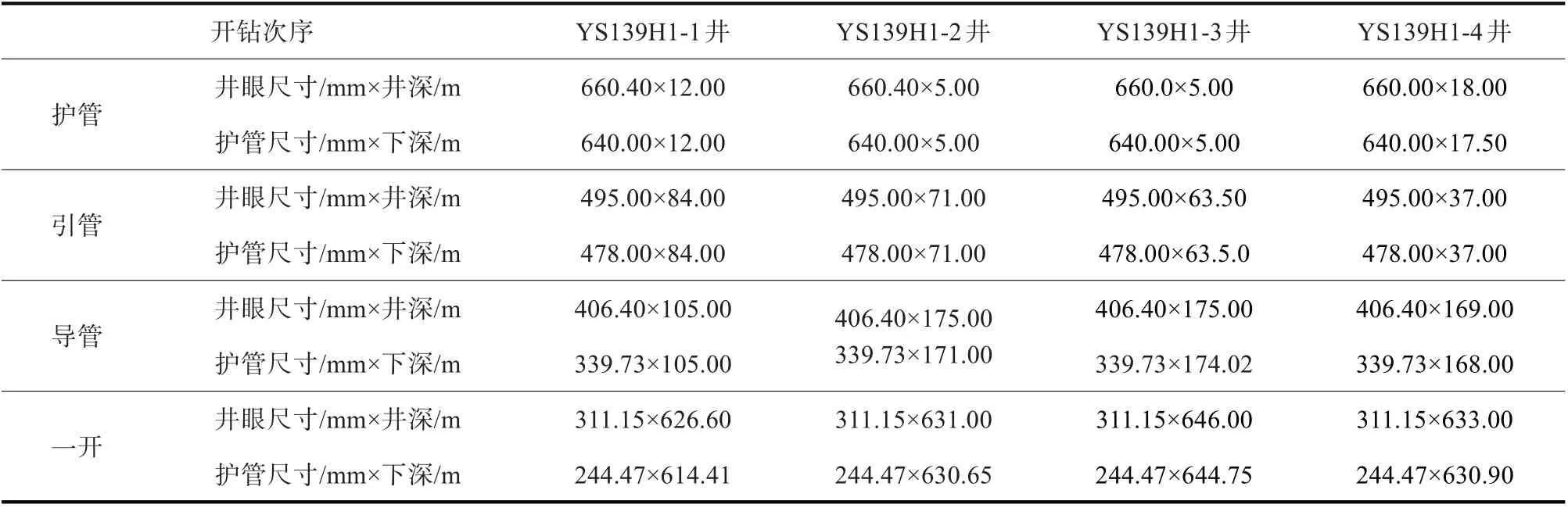

2.1 井身结构优化

(1)原井身结构设计:Ø473 mm 导管下深50 m左右,防止表层钻遇溶洞或暗河,封隔地表疏松地层。一开Ø406.40 mm 钻头钻至韩家店组顶部,约650 m,封固茅口组、栖霞组等可能存在的漏失层、含水层以及上部低压层,下Ø244.47 mm 套管,固井水泥返至地面。主要存在的问题是:①导管施工困难,难以下到位,导管施工周期长容易发生井架底座基础塌陷。②导管下至50 m,也难以封固易漏易垮地层,不能保证一开正常进行。从表2可以看出,YS139 和YS139H1-1 两口井均在井深41 m 左右发生卡钻故障,在井深69 m仍有垮塌、漏失现象。

(2)井身结构优化设计后:地表下Ø640 mm 护管10~20 m,Ø473.00 mm 引管下深70 m 左右,封飞仙关易垮地层;下Ø339.73 mm 导管至170 m 左右,封乐平组易漏地层;一开用Ø311.15 mm 钻头钻至650 m 左右韩家店组顶部,用Ø244.47 mm 套管封固茅口组、栖霞组等可能存在的漏失层、含水层以及上部低压层。本设计的优点在于:①增加一层护管进入基石5 m 以上,确保井架底座基础不塌陷,保持施工连续性;②增加一层引管,用跟管技术下入引管,封隔飞仙关组漏失层、破碎带地层;③导管下深由50 m 调整到170 m,完全封固了乐平组以上的易漏地层,为下部使用螺杆,调整井斜、方位及防碰争取了主动。优化前后井身结构见图1,各井上部井身结构见表3。

图1 YS139H1平台井身结构原设计与优化设计

表3 YS139H1平台实际井身结构

2.2 空气锤跟管钻进技术

空气锤跟管钻井实际上是一种简易套管钻井技术,能有效解决常规钻井方法无法解决的井壁垮塌卡钻、掉块卡钻等难题,成为应对上部不稳定地层的有效方法[11]。主要工作原理:在卷管串下端焊接管鞋(如图2所示),跟管钻头为专用钻头,当常规钻进无法进行时,下入卷管串至遇阻位置或井底;带专用钻头的钻具以“穿心”的方式从卷管串内下入。跟管钻头设有台阶(如图3 所示),最下端设有四个滑块,滑块上镶有复合球型齿,且滑块的一部分嵌在钻头本体设置的斜面槽中。下钻至管鞋时,钻头台阶抵达管鞋台阶,滑块出管鞋,在钻压的作用下,滑块沿斜坡向外伸出管鞋,确保所钻井眼大于卷管外径。由于钻头台阶压在管鞋台阶上,当钻头有新进尺后下行时,卷管串便被钻头带着同步下行,即时封住垮塌掉块等易失稳地层。上提钻具时,钻头滑块在自重的作用下沿斜面下移回缩,钻具顺利起出,把卷管串留在井内。

图2 在卷管上焊接管鞋

图3 跟管钻头及工作原理

YS139H1平台井施工中,引管开钻选用了型号TSK14H-D478 mm 空气锤跟管钻头,下部4 个滑动块完全收回后外径Ø435.00 mm、伸出后钻头最大外径Ø495.00 mm。卷管采用材质为Q235B 钢材制成,外径Ø478.00 mm、内径Ø462.00 mm、壁厚8.00 mm,每根长度12.0 m。管鞋采用钢级42CrMo钢管加工,外径Ø480.00 mm、内径Ø435.00 mm、厚度22.50 mm、长度90.00 mm。

2.2.1 卷管与管鞋现场焊接

卷管与管鞋的钢级不同,焊接质量直接关系到跟管施工的成败。在YS139H1 平台井,经过对材质分析和焊接工艺研究,采取的焊接工艺如下:

(1)手工电弧焊,使用Ø3.2 mmJ507 焊条,焊前经350℃烘焙1 h,放入保温筒备用。焊接电流:90~130 A。

(2)焊接前,先对待焊部位加热,保证焊接层间温度不得低于200℃,可用红外线检测仪实时监测温度。

(3)焊接时,先把管鞋直径小的一段与卷管对接、找正,在外侧每隔120°点焊初步固定,确认对正的情况下,再逐步焊完全部对接面,内侧对接面也同样焊接。为提高焊接强度,可提前在卷管与管鞋重合面处适当开槽,以增大焊接面,如图2所示。

(4)焊后进行去应力退火,退火温度580℃,保温2 h。

2.2.2 跟管钻进钻具组合

TSK14H-D478 mm 跟管钻头+Ø328.00 mm 冲击器+Ø228.60 mm 减震器+Ø228.60 mm 钻铤×2 根+Ø 203.20 mm钻铤×1根+Ø127.00 mmHWDP+顶驱。

2.2.3 跟管钻进参数

钻压:10~20 kN;转速:10~15 r/min;气排量:70~120 m3/min(根据钻时、携砂情况适时调整);气压1.30~1.50 MPa。循环吹扫气排量160~200 m3/min。

2.2.4 跟管钻进步骤

(1)把焊好管鞋的卷管从井口下入,由于卷管两端均未设计链接螺纹扣,因此,每两根之间仍采用现场焊接方式连接。每根卷管下入后,均在地面或钻台面预留1 m 左右,便于与下一根卷管焊接,依次边焊边下,直至中途遇阻井段或到达井底。

(2)从坐入井筒的卷管内下入钻具,钻头到达管鞋时,钻头台阶面抵达管鞋台阶面,钻头滑块部分出管鞋。

(3)刚开始钻进时采用小钻压、低转速,有进尺且观察到卷管同步下行时,适当提高钻压、转速。跟管钻进中一旦扭矩波动较大或每跟进2 m 时,用160~200 m3/min大排量气循环带砂。

(4)注意钻时变化,若钻时较慢,可起出跟管钻头,下Ø406.40 mm 牙轮钻头穿心钻进,再下入跟管钻头继续跟管钻进,以提高施工效率。

(5)若发现钻具下行而卷管未下行或钻头无进尺,立即停止作业,起钻检查,若无异常后,再下钻继续跟管施工作业,直至钻至预定井深。

2.3 常规钻头空气钻井防斜防卡技术

空气锤钻井技术在不出水、井壁稳定的浅表地层中应用,具有较好的防斜提速效果[12-13],但遇到破碎带地层,易发生沉砂、掉块卡钻,上提倒划眼效果差,故障处理困难,使用常规空气钻井技术效果更好。YS139H1-1 井在用空气锤钻进至井深40.35 m 卡钻后,改用清水和凝胶强钻的常规钻井技术,但在井深268.92 m 井斜增大至2.62°,水平位移达到4.38 m,增加了丛式井组相碰几率。随即采用常规空气钻井技术,使用Ø228.60 mm 钻铤、小钻压高转速,同时采取“进一退三”(在破碎带或断层钻进过程中,每次钻进进尺不超过1 m,倒划3 m 以上至正常井段,再下划至井底,如果扭矩等井下正常,可钻进,不正常则反复倒划、正划直到正常为止)钻进方式,有效解决了井斜控制难及卡钻风险高的难题。

YS139H1 平台在导管施工中应用常规空气钻,钻具组合Ø406.40 mm 牙轮钻头+Ø228.60 mm 减震器+Ø228.60 mm 钻铤×2根+Ø203.20 mm 无磁钻铤×1根+Ø127.00 mmHWDP+顶驱。施工参数:钻压20~40 kN;转速110~120 r/min,气量75~220 m3/min。为润滑冷却钻头,在注入空气中适当加水,加水量2 m3/h。循环吹扫气排量180~220 m3/min。

施工时通过观察钻进返气情况,适时采用大气量带砂,遇到井下出现蹩跳、扭矩增大时,立即倒划眼提出钻具,既防止了卡钻,又确了保井眼打直。

2.4 充气雾化钻井技术

充气雾化钻井主要用于上部松软地层,解决井漏问题。在采用钻井液钻进的同时,从立管充气,以降低井内当量密度[14-15]。

YS139H1 平台充气雾化钻进主要用于一开Ø 311.15 mm 井眼下部施工,主要解决因携砂用气量大、压缩空气成本高的问题。同时还避免了井下掉块卡钻,实现顺利下套管的目的。

充气雾化钻井钻具组合:Ø311.15 mmPDC+双母 接 头+浮 阀+Ø228.6.0 mm 减 震 器+Ø228.60 mmSDC×2 根+Ø203.20 mmNDC+Ø203.20 mmSDC×2根+Ø177.80 mmSDC×3根+Ø127 mmHWDP。

充气雾化钻井主要施工参数:钻压40~60 kN;转速90 r/min;泵压3~5 MPa;气压3.5 MPa;排量:空气40 m³/min+清水20 L/s。

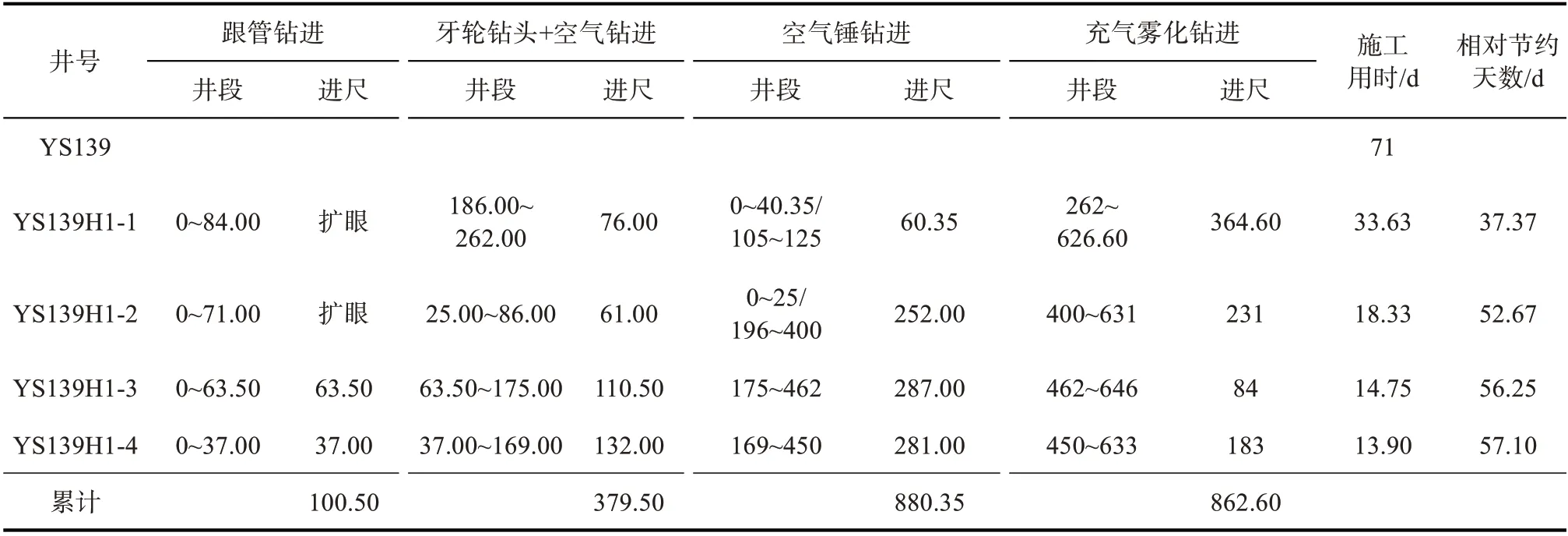

3 应用效果

(1)YS139H1-1 井:Ø550.00 mm 空气锤钻进在井深40.35 m 发生蹩钻,随后发生垮塌卡钻。小钻杆吹砂解卡后,采用空气锤跟管扩眼钻进,下Ø 478.00 mm 卷管封隔上部易垮塌地层,用Ø406.00 mm 钻头穿心钻进,每次钻进至漏、垮井段,倒划眼起出Ø406.00 mm 钻头,再用Ø478.00 mm 空气锤跟管钻头扩眼并下入Ø478.00 mm 卷管。共下入Ø 478.00 mm 卷管84 m。用Ø339.7 mm 套管钻进,钻至105 m 卡套管,被迫终止导管作业,提前一开施工。Ø311.1 mm 井眼一开施工中,由于钻遇失返性漏失,先后使用凝胶强钻、土粉+堵漏材料强钻、清水强钻及水泥浆堵漏,都无法达到施工目的。改用常规空气钻井钻至262 m,发生堵水眼,返砂困难。再使用充气雾化钻井技术,从井深262 m 钻至一开中完井深626.6 m。

(2)YS139H1-2 井:Ø609 mm 井眼使用空气锤钻进,井深25.00 m 遇卡立即倒划起出,根据YS139H1-1 井施工经验,采用卷管跟管钻进和穿心钻进相结合方式施工,因管鞋脱裂终止,卷管只下到71 m。Ø406 mm 井眼采用牙轮钻头+空气钻进技术,并采用Ø228.60 mm 钻铤和“进一退三”钻进方式,钻进至173 m,下入Ø339.7 mm 导管171 m。Ø 311 mm 井眼使用空气锤钻井技术和充气雾化钻井技术钻至井深631 m一开中完。

(3)YS139H1-3 井:Ø609 mm 井眼使用空气锤钻进至井深22 m,用跟管钻进技术,下入卷管63.50 m,因跟管鞋脱开而终止。Ø406 mm 井眼采用常规钻头+空气钻进,并采用Ø228.60 mm 大钻铤和“进一退三”钻进方式,钻至井深175 m,下入Ø339.7 mm导管174 m。Ø311 mm 井眼使用空气锤钻井技术和充气雾化钻井技术钻至井深646 m一开中完。

(4)YS139H1-4 井:Ø609 mm 井眼使用空气锤钻进至井深19 m,用跟管钻进技术,下入卷管37 m,因管鞋脱开而终止。Ø406 mm 井眼采用常规钻头+空气钻进,并采用Ø228.60 mm大钻铤和“进一退三”钻进方式,钻至井深169 m,下入Ø339.7 mm 导管168 m。Ø311 mm 井眼使用空气锤钻井技术和充气钻井技术钻至井深633 m一开中完。

YS139H1 平台井上部井段各套管层次及最大井斜情况见表4,各井施工情况见表5。

表4 YS139H1平台井上部井眼井身质量 m

表5 YS139H1平台井施工情况及施工周期 m

4 结论与认识

(1)对于疏松、破碎,易垮、易漏浅表地层,合理的井身结构设计是安全施工、提高效率的前提条件。在一开施工前增加1~2 层护管或引管能有效阻挡地表疏松、破碎层导致的坍塌,使一开施工顺利进行。

(2)空气锤跟管钻进技术、常规钻头空气钻井技术及充气雾化钻井技术交替使用,可以有效解决水源不足地区浅表地层恶性漏失、垮塌的难题。

(3)采用牙轮钻头+空气钻进技术,结合大尺寸钻铤和“进一退三”钻进方式,在复杂地层施工中能有效地防斜打直,同时也具备防卡功能。

(4)从3口井使用跟管钻进情况看,均在中途发生管鞋脱落,被迫中止跟管钻进。因此,需加强管鞋与卷管连接的牢固性和可靠性,以保障钻进施工按设计方案正常进行。