海上热采井井筒管柱腐蚀研究及应用

于晓涛,刘志龙,吴 婷,董世超,万 芬,辛 野,柳沣洵

(中海油能源发展股份有限公司工程技术分公司,天津,300452)

渤海油田稠油储量巨大,占石油储量的50%以上[1-2],其中三级稠油储量23.19×108t,探明储量13.7×108t,稠油开采方式中应用最广泛的为热力开采。目前海上稠油开采中采用的主要热采方式为蒸汽吞吐技术,即由平台上的小型化蒸汽发生器产生高温高压蒸汽,通过井筒管柱注入地层,以提高稠油储层温度从而实现稠油热采[3-7]。在常温井中,可以在油井中长时间甚至“永久”正常工作的井筒管柱[8-12],却在海上稠油热采作业中发生严重的腐蚀现象,部分井段出现油管开裂等严重情况,对海上热采作业安全性埋下了巨大隐患。为进一步降低热采作业的安全风险,对作业腐蚀的井筒管柱进行形貌观察、机械性能测试、端口能谱分析,并提出优化方案和防腐蚀方法。

1 热采工艺及现场概况

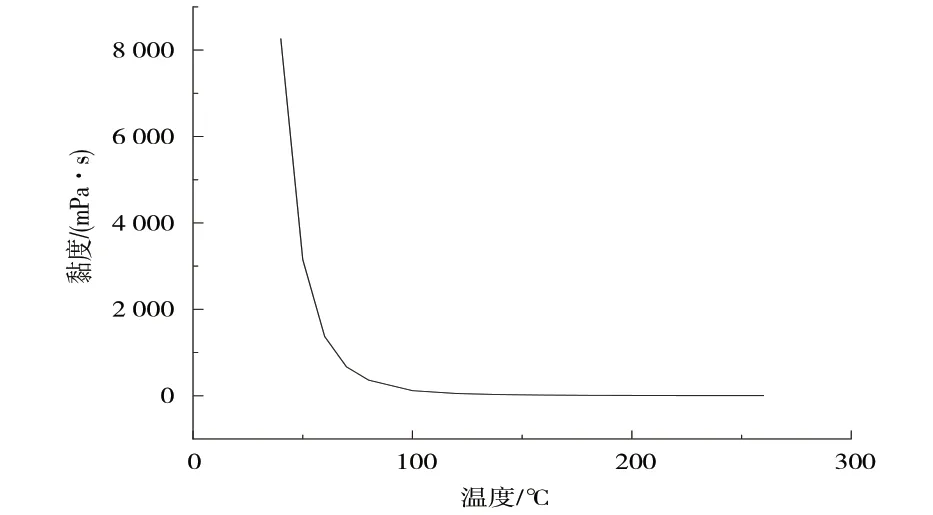

稠油热采技术主要利用稠油黏度对温度的敏感性,特别是当温度较低时,温度升高10℃稠油黏度可降低约50%,继而使储层稠油自身具备流动性,实现稠油开采。稠油黏度的温敏特性见图1所示:

图1 稠油黏度温敏特性

以渤海某稠油油田为例,在地层温度下稠油黏度为8 000 mPa·s,当温度升高到250℃左右时,稠油黏度降到10 mPa·s以下。

注汽作业时,管柱受热伸长会导致井口抬升,由于海上油气平台的特殊性,必须加以限制,因此,在油管注入蒸汽的同时,在油套环空注入氮气,实现蒸汽保温和套管隔热,以降低套管温度。

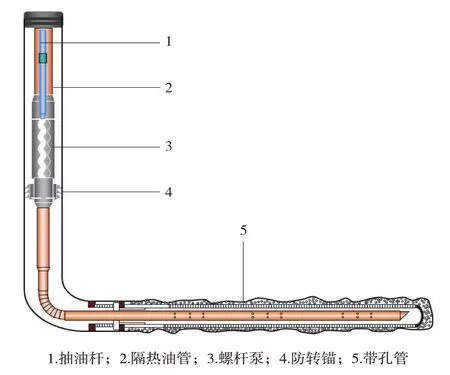

在首次进行海上稠油蒸汽吞吐作业中,蒸汽注入量为6 000 t,干度大于70%,油套环空注入氮气,注入体积分数为97%的氮气34×104Nm3,作业井管柱结构见图2。

图2 注汽管柱

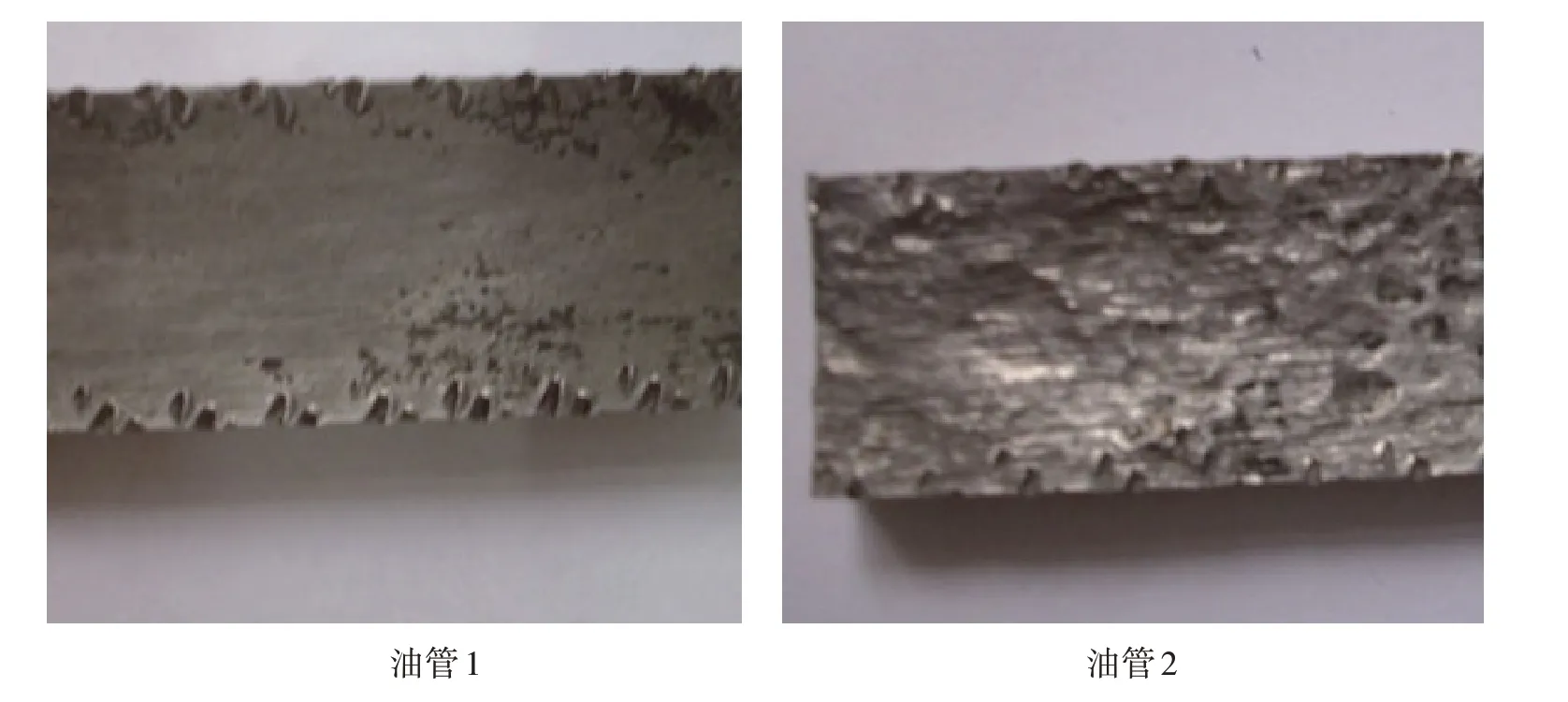

完成稠油蒸汽吞吐后,在起井作业中发现井筒管柱发生严重腐蚀,管柱表面布满铁锈,局部井段甚至出现断裂等现象(见图3)。

图3 作业后腐蚀油管

2 腐蚀现状及分析

蒸汽吞吐作业结束后起出管柱,发现管柱存在严重的腐蚀现象,下入深度不同呈现不同状态。选取不同位置进行腐蚀分析,油管1 位于井下500 m处,油管2位于井下1 100 m处。

2.1 形貌观察

观察发现,油管1内壁轻微腐蚀,外表面大面积溃疡状腐蚀;油管2内外壁均分布许多腐蚀坑,或者出现溃疡状腐蚀,腐蚀严重。见图4。

图4 油管内壁形貌

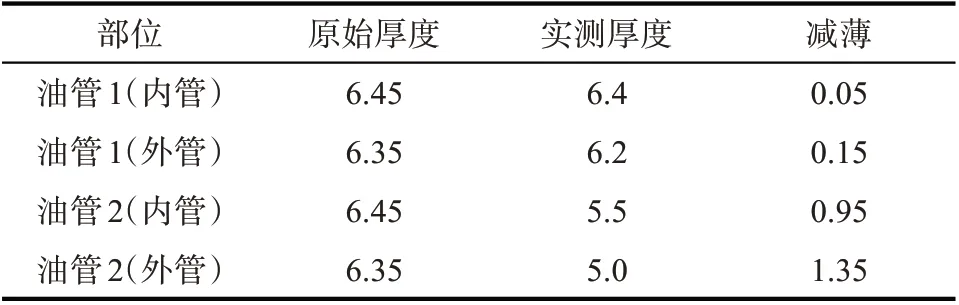

对样片进行壁厚检测,并计算其腐蚀速率。两组油管的平均壁厚检测结果如表1所示。可以看出油管2腐蚀均比较严重,减薄约1 mm 左右。按照实际工作天数计算,腐蚀速度约为8.7 mm/a,超过腐蚀速率的最低要求。

表1 油管壁厚检测结果 mm

2.2 机械性能

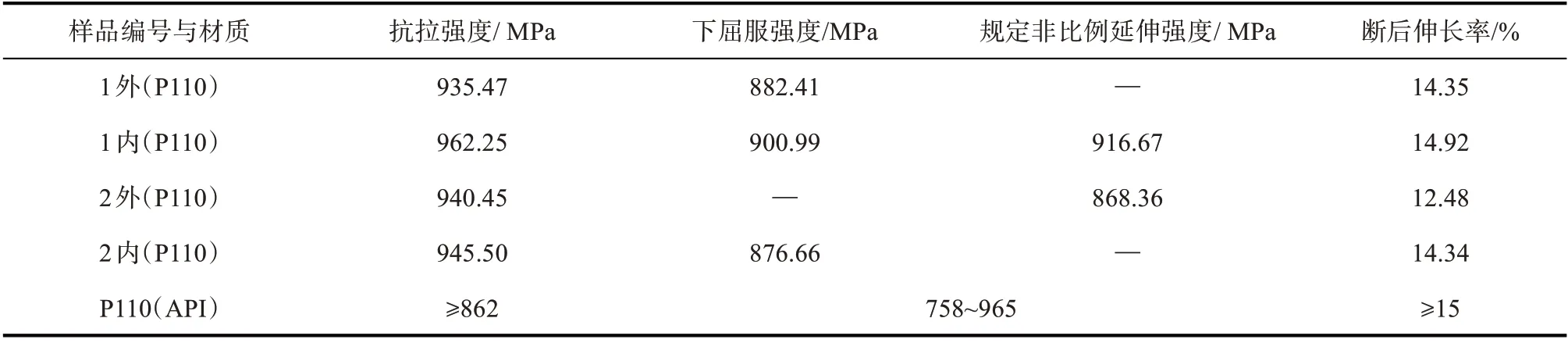

本次作业中井筒管柱均为新油管,各项性能均满足国标GB/T 228-2002 要求。对作业后的油管1和油管2进行机械性能检测,结果见表2。

表2 材料的机械性能与标准值

通过拉伸和冲击试验可以看出油管1、油管2的内外管在拉伸强度、屈服强度以及冲击韧性没有明显区别,但断后伸长率不到15%,不满足API-5CT标准的要求(≥15%)。表明油管在随着温度增加而其伸长率降低,影响油管机械性能。

2.3 腐蚀端口能谱检测

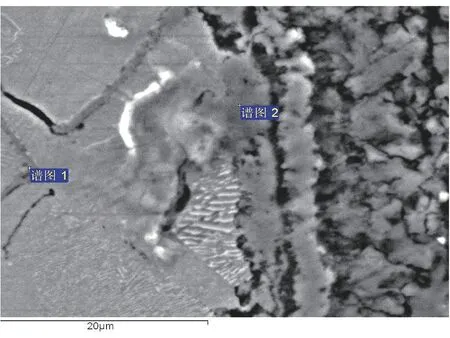

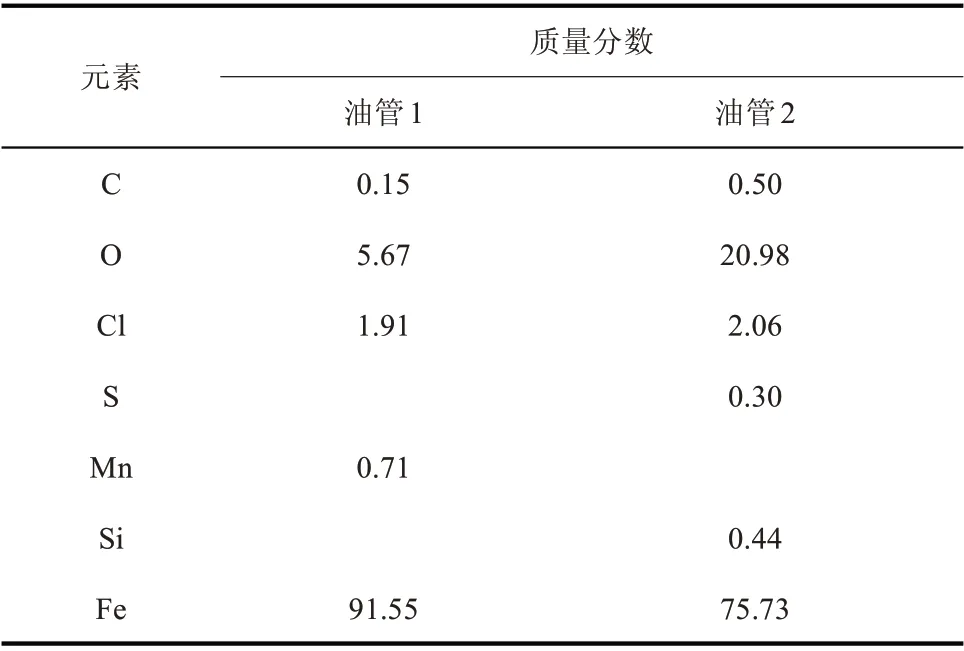

对油管腐蚀端口进行能谱检测,见图5、表3。

图5 油管腐蚀端口能谱

表3 油管腐蚀端口元素分析 %

通过腐蚀端口元素分析可知,无论是发生轻微腐蚀的油管1还是腐蚀严重的油管2,其腐蚀断面主要以O 元素、Cl 元素和Fe 元素为主,判断其中Fe 元素主要来自基体材,O元素主要来自空气,Cl元素主要来自完井液和洗井液。

对不同位置的管柱腐蚀垢样进行分析,发现所有样品腐蚀产物都为Fe3O4,初步判断造成管柱腐蚀的原因是高温条件下发生化学腐蚀或电偶腐蚀。

在井筒管柱腐蚀端口能谱监测处发现有Cl 元素存在,但在腐蚀产物中未发现该元素,因此判断Cl元素在高温条件下起到催化剂的作用,即Cl会穿透氧化物膜到达金属基体表面与Fe、Cr等金属发生反应形成气相金属氯化物,金属氯化物在向外扩散的过程中,在氧压比较高的地方与氧发生反应形成金属氧化物并把Cl还原出来,一部分还原出来的Cl又回到基体重复上述过程,从而加速金属的氧化进程。

为进一步验证井筒管柱腐蚀是电偶腐蚀还是化学腐蚀,开展下列室内试验。

3 模拟试验验证

3.1 电偶腐蚀

由于井筒管柱的组合形式多样,涉及材质种类较多,因此需要验证海上热采井筒腐蚀是否由于电偶现象造成。对常用井筒管柱串的材料进行电偶腐蚀分析。

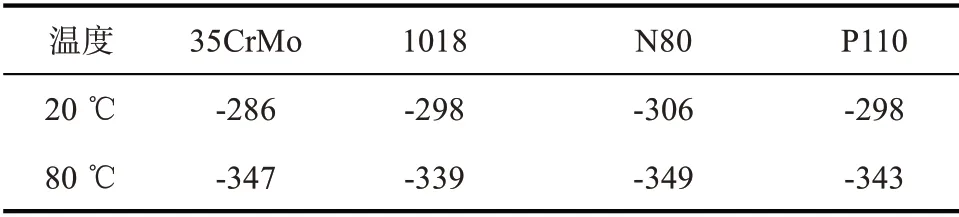

常用井筒管柱串的材料主要有35CrMo、N80、P110以及CS1018,4种材质的腐蚀电位见表4。

表4 不同温度下四种材质的腐蚀电位(SCE) mV

通过试验可知,电偶腐蚀对4 种材料的影响很小,可以忽略,表明海上热采井筒管柱的腐蚀不是由于电偶腐蚀造成的。

3.2 化学腐蚀试验

通过模拟现场工作环境来验证井筒管柱腐蚀的起因是否为化学腐蚀。

现场实际工况中温度370℃,压力21 MPa,环境因素有氧气、地层水等。

油井产出液水质分析见表5。

表5 井产出水水质分析

与自来水相比主要区别在于Cl元素含量高。

进行室内模拟试验,试验结果如下:

试验条件:370℃,15 MPa,5%氧气;

试片位置:液相;

水质:模拟产出水;

腐蚀速率:6.924 mm/a(有严重局部腐蚀)。

分析试验结果,环境中存在氧气和地层水的条件下,井筒管柱发生严重的化学腐蚀,因此井筒管柱在高温井中发生腐蚀的主要原因是化学腐蚀。

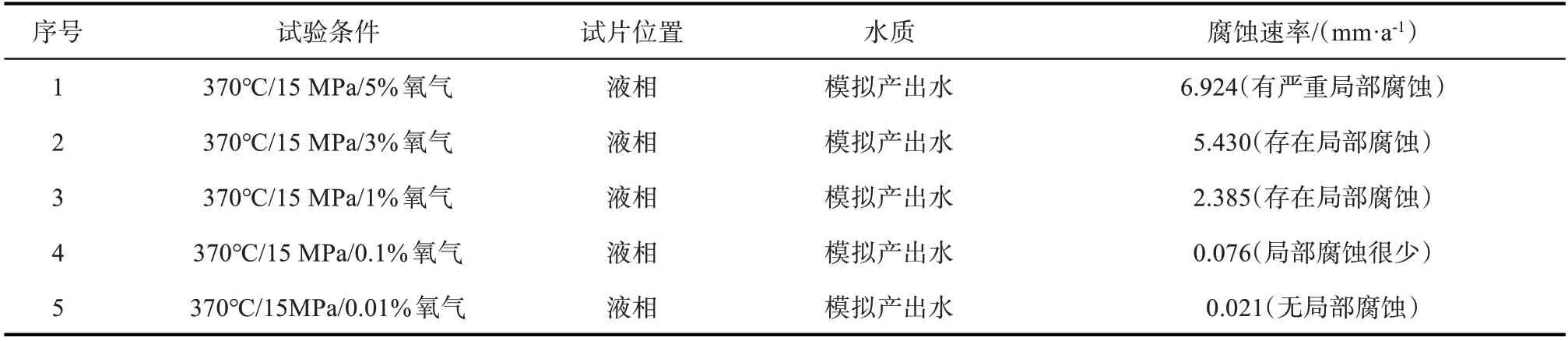

为进一步研究井筒管柱在氧环境下的腐蚀速率,进行不同氧气含量的室内腐蚀试验,见表6:

表6 高温高压条件下不同氧气浓度腐蚀评价试验结果

通过分析试验结果发现,随着氧气浓度降低,井筒腐蚀速率快速下降,当氧气的体积分数控制在0.01%以下时,腐蚀速率降低至0.076 mm/a以下[13],满足现场要求。

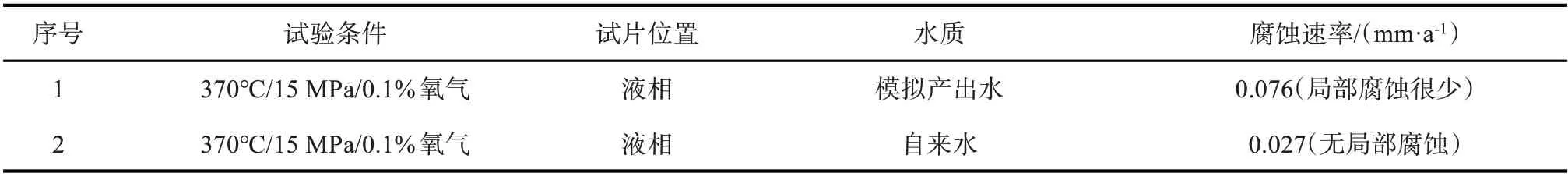

为分析水介质对井筒管柱腐蚀速率的影响,进行不同水质的室内腐蚀试验,其结果见表7。

表7 高温高压条件下水介质腐蚀评价试验结果

试验结果显示:井筒管柱在模拟产出水的环境中腐蚀速率高于在自来水条件下,因此判断地层水(Cl)会造成井筒管柱腐蚀加速。

4 防腐措施及效果

针对腐蚀分析结果,从工艺方案优化和设备性能升级角度出发,提出井筒管柱防腐措施:

(1)优化洗井工艺,在管柱下井作业前进行淡化海水和氮气洗井作业,以减少井筒中地层水(Cl)的含量;

(2)井筒药剂除氧,在油套环空注入氮气作业中同时注入除氧剂,以减少井筒氧气含量;

(3)设备改造升级,提高制氮机制氮纯度至99.9%。

在后续的海上稠油热采中,严格采用上述措施,未出现井筒管柱腐蚀现象,其中最大单轮次注汽量为7 200 t,蒸汽干度在80%以上。

5 总结

(1)井筒管柱在海上稠油热采井中发生快速腐蚀现象,并且随着管柱下入深度的增加,腐蚀速率增加。

(2)热采井的快速腐蚀现象是由于在井筒中高温、氯离子和氧共同存在导致的,且氯离子和氧浓度越高,腐蚀速率越高。

(3)通过改善热采工艺方案,降低井筒中氯离子和氧的浓度,可有效防止井筒管柱腐蚀现象。