CRTSⅡ型轨道板临时存放施工要点探析

刘育岭 (中铁十六局集团第三工程有限公司,浙江 湖州 313000)

1 工程概况

中铁十六局集团沪昆客专江西段站前工程HKJX-5标项目经理部三工区,起讫里程为DK594+031.75~DK609+905.45,分别位于南昌市新建县西山镇及高安市大城镇和祥符镇境内,线路总长15.87km,其中桥梁6.95km,路基8.92km,轨道板共计4884块。根据南昌板厂的设计存储规模,板厂不能满足存储全部轨道板。为保证板场生产不影响后续铺板施工,需要沿线临时存放轨道板。我工区根据现场实际情况,拟计划在管段范围内临时存储轨道板1955块,其中沿线存板1535块,集中存板420块。

2 存板位置选择及要求

2.1 总体原则

存板地点方便运输、吊装作业,尽量减少二次驳运的工程量;合理利用桥下、梁场、钢筋加工场等既有场地,就近存放,尽量节约用地,方便铺板。

2.2 桥梁地段存板

本标段桥梁位置大部分为水田和水塘,属于软土地基,因此只有在地基承载力符合要求时,才能在沿线存板,否则必须集中存放。

桥梁地段存放时,沿桥梁纵向存放到桥下,一字排开,以每一孔梁为一个存放点,存放时要注意道路和存放场地的矛盾,施工便道要预留足够的宽度,保证道路畅通,存板区所存轨道板须与其指定里程的板号对应,避免产生不对号而发生二次倒运,存板方式参考图2中Ⅰ型排列,存板基础采用条形基础,尺寸为长355cm,宽70cm,厚40cm,采用C30标号混凝土,存板数为5层。

在高墩处存板时,存板基础可适当向桥梁内侧移动,低墩处基础设置应保持板重心在梁翼缘外侧50cm以外,且保证外侧便道宽度,起吊时应先轻挪轨道板,当板重心与起吊中心一致并稳定后再吊至桥面,以避免碰触损坏轨道板。

轨道板的存放点之间的距离在以每孔梁为原则的前提下,要考虑钢筋吊装和底座板混凝土施工混凝土泵车的停靠位置,因此每隔一段距离要加大轨道板的存放距离,以45m至50m为准。即每隔3孔梁存放点的距离加大一次。

存板场地尽可能的放置在要铺设位置的中间,这样可以尽量减少铺板龙门吊在桥上的走行距离,从而提高铺板龙门吊的工作效率。

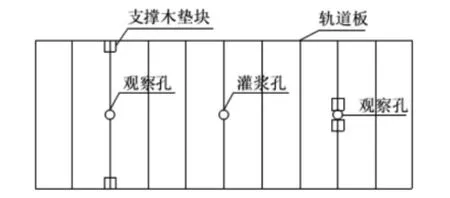

轨道板采用三点支撑受力体系,采用4块20cm×20cm×20cm方木垫块支撑轨道板,木质垫块高度允许偏差±2mm,承载面保持水平。每层4个垫块,各层垫块位置保持在同一竖直线上,以免轨道板受力翘曲。方木垫块支撑位置如图1所示。

图1 方木垫块支撑位置示意图

轨道板存放基础需要坚固、平整,并且存放期间,需要对存放的轨道板定期观测,分析每个存板单元基础变化情况,如发现同一个存板单元的支撑基础沉降不均匀,则及时卸除轨道板,以免轨道板发生翘曲,并对基础进行加固处理和顶面平整处理。

2.3 路基及桥梁无条件存放地段存板

当桥梁地段不符合存板要求时以及路基段存放轨道板,进行集中存放,现场存放比例不小于总量的40%,尽量选择钢筋加工场、拌合站等场地临时存板,充分利用场地内硬化地面。原则上每段路基集中一个存放点,存放地点一般选择在路基的一端。存放场地首先要平整碾压,然后施工存放台座。如集中存板场地地面为混凝土,且能保证厚度在10cm以上,在原有混凝土地面上直接进行存板台座的施工。存板基础采用组合式条形基础,尺寸为长 700(355)cm,宽70cm,厚40cm,采用C30标号混凝土,存板数为5层。

集中存板时应按图2所示Ⅰ+Ⅱ+Ⅲ+Ⅳ型排列,中间确保不小于5m的吊车作业空间。

图2 存板场平面布置示意图

3 临时存放基础承载力计算

3.1 十块二堆基础

CRTSII型轨道板平面尺寸为6.45m×2.55m,在现场存放时设置三个支撑点,每个基础上采用0.2m×0.2m×0.2m方木支撑。每个存板单元存放5块(即5层),每块轨道板自重为9.1kg×103kg。

每组轨道板重为 5×9.1×2×103=91kg×103kg(按照每组5块×2堆设计);

条形基础自重:G1=2×7×0.7×0.4×2.45=9.604kg

每组轨道板轴向压力N=(910+96.04)kN,分布条形基础受力面积为2×7×0.7=9.8m

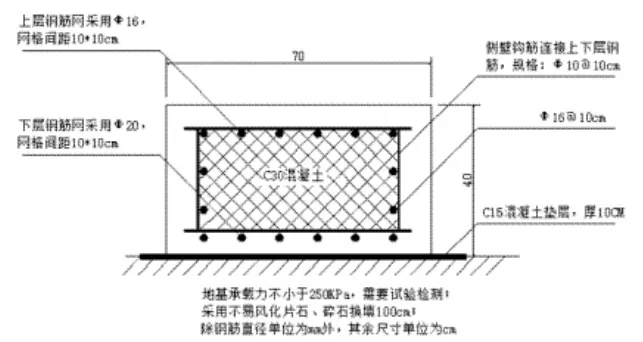

图3 存板基础

则:地基应力σ=2.0kN×1006.4kN/(9.8)=205kPa(安全系数 n=2.0)

CRTSⅡ型板式无砟轨道施工培训教材中(马克斯﹒博格建筑有限公司)[σ]=250 kPa,故容许的地基承载力为250 kPa。

实测地基承载力。采用轻型触探仪对现场原地面进行实测地基承载力。

3.2 五块一堆基础

CRTSII型轨道板平面尺寸为6.45m×2.55m,在现场存放时设置三个支撑点,每个基础上采用0.2m×0.2m×0.2m方木支撑。每个存板单元存放5块(即5层),每块轨道板自重为9.1kg×103kg。

每组轨道板重为5×9.1×103=45.5kg×103kg(按照每组5块×1堆设计);

条形基础自重:G1=2×3.6×0.7×0.4×2.45=4.939kg

每组轨道板轴向压力N=(455+49.39)kN,分布条形基础受力面积为2×3.6×0.7=5.04m

则:地基应力σ=2.0kN×504.39kN/(5.04)=200.15kPa(安全系数n=2.0)

CRTSⅡ型板式无砟轨道施工培训教材中(马克斯﹒博格建筑有限公司)[σ]=250 kPa,故容许的地基承载力为250 kPa。

实测地基承载力。采用轻型触探仪对现场原地面进行实测地基承载力。

4 存板基础的施工

钢筋加工场、梁场基础满足要求时,在原有混凝土地面上直接进行存板台座的施工,其他地段存板基础按以下要求施工

4.1 基坑开挖

平整场地使基础位于平整的地面上。基坑开挖使用人工和机械配合,在地基承载力满足要求时尽量减少开挖深度,机械开挖出来后人工修整到位。检查基础位置、轴线偏差、基坑基底平整度。开挖到位后使用轻型动力触探仪,检查地基承载力是否满足要求,超挖时,采用不易风化的片石和级配碎石换填(换填范围超过基础四周各40cm),用手扶式打夯机进行夯实,满足地基承载力达到250kPa以上。

4.2 混凝土浇注

基坑检测符合要求后,基础露出地面10cm以上的部分采用定型模板立模,然后绑扎钢筋。使用C30混凝土浇筑,插入振捣棒分层振捣密实,面层收光,塑料薄膜覆盖洒水养护。

4.3 基础顶面高程控制

临时存板基础施工完成,并经过标高测量后,对顶面不平整的基础进行顶面打磨平整处理,处理后的顶面满足标高误差在2mm以内。

4.4 基础施工注意事项

①存板基础严格按照平面布置图设计的尺寸施工,间距偏差±2cm,平面高程±2mm。

②施工通道平整,场地内及四周排水沟畅通,集中存板场不得出现积水。

③存板范围内的场地须高出周围至少20cm,以防出现积水浸泡台座基础。

④现场技术人员严格监督指导施工,确保每道工序验收合格后,方可进入下道工序。

⑤存板台座施工需随机留下每道工序影像资料以备后期查验。

5 结语

CRTSII型轨道板标准化、工厂化生产有利于质量、外观尺寸的控制,但是由于存放场地的限制,所以为了减轻加工场的库存压力和避免二次倒运,选择在现场浇筑存板基础,进行倒运至施工现场转存。CRTSII型轨道板生产、运输、存放必须严格按照操作规程施工。经我工区现场存板实践得出的施工方案和结论,能够确保CRTSII型轨道板外观及质量方面在铺设前不受任何的损失。由于存板基础属于隐蔽工程,质量控制应贯穿于施工的全过程,如何控制好存板基础的施工质量,是确保存板基础质量的关键,这就要求施工人员要增强责任心,严格规范操作,是存板基础质量的保证。