大跨径悬索桥短吊索损坏原因与优化策略分析

张小丹,黄维树 (安徽省交通控股集团有限公司养护管理中心,安徽 合肥 230088)

悬索桥吊索是将加劲梁自重、外荷载传递到主缆的主要传力构件,是连接加劲梁和主缆的纽带,主要承受轴向拉力,吊索在各种荷载的传递过程中有着非常重要的作用,是悬索桥的主要受力构件之一。目前吊索主要是由锚头、高强钢丝束、叉形耳板组成,但是在交通量越来越大,加劲梁在交变荷载产生竖向反复波动、在温度变化时纵向伸缩,吊索在水气、湿气的影响下容易产生锈蚀,特别是在重交通量下交变荷载的频率和幅度急剧变化的情况下,锚固位置更容易产生疲劳,导致钢丝锈蚀、断裂等病害,目前国内已经出现了不少桥梁吊索更换的实例。

1 大桥概况

某跨长江大桥左汊主桥为2×1080m三塔两跨高速公路悬索桥,主梁为扁平流线型钢箱梁,中塔为钢-混凝土叠合塔,边塔为混凝土塔,中塔高175m,边塔高165m。建设标准为全封闭、全立交六车道高速公路,设计速度为100km/h,桥梁标准宽度为33.0m,沥青混凝土路面。大桥于2013年12月建成通车,2016年7月通过交通运输部竣工验收。

大桥共2根主缆,采用预制平行钢丝索股,每根主缆由154股索股组成,每股由91根直径为5.2mm镀锌高强钢丝组成,钢丝标准抗拉强度不小于1770MPa,单根索股无应力长3045.53m,重46.2t。吊索采用销接式索夹,每个吊点设置2根吊索,吊索上端通过叉形耳板与索夹连接,下端通过叉形耳板与钢箱梁上的锚板连接,每个吊点在梁端锚板位置设计预留孔,方便后期吊索更换,全桥共528根吊索,吊点间距16m。索体为预制平行钢丝束,钢丝采用φ5.0mm镀锌高强钢丝,钢丝标准抗拉强度不小于1670MPa,钢丝束外挤包8.0mm,双层PE进行防护。标准吊索均采用109根φ5.0mm镀锌高强钢丝,吊索上下端锚头均采用叉形热铸锚头。

2 短吊索主要病害及原因分析

吊索病害表征为吊索下锚端钢套筒密封圈与锚杯间出现缝隙,且缝隙不断增长,吊索上下销轴中心间距增大,吊索长度存在增长现象。吊索下套筒与锚杯连接位置防水性能失效,连接处螺纹锈蚀严重,热铸锚内钢丝有坑蚀现象,类似病害跨中短吊索居多(见图1、图2)。本次选取1根病害吊索进行检测,并根据检测结果分析病害产生原因。

图1 典型病害照片

图2 病害发展示意图

2.1 构件锈蚀

通过外观检查发现,吊索病害主要为下锚端钢套筒与锚杯连接处断裂,解剖后发现下锚杯内部不密实,局部位置存在空隙,导致锚杯内腔湿气侵入,钢套筒与锚杯连接处钢丝断裂,且钢丝断口和钢套筒锈蚀严重,锈蚀程度由下至上逐渐减弱。

2.2 销轴与衬套

上下销轴总体完整,表面磨损严重。上下衬套挤压变形,磨损变形严重,局部位置破损,表面有部分固体润滑剂缺失和破损,且受压区润滑剂损失严重(见图3、图4)。

图3 销轴典型病害照片

图4 衬套典型病害照片

2.3 病害原因分析

①经现场勘验,病害吊索大部分位于跨中处,且为短吊索,具有明显的部位特征。病害吊索上下叉形耳板与吊索连接耳板间无转动痕迹(正常索转动痕迹明显),同时下套筒与锚杯处出现断裂现象。可能为销轴与衬套卡死致使叉形耳板不能正常转动,吊索受到弯折作用进而使钢套筒与锚杯连接处断裂,造成锚杯内进水,钢丝产生锈蚀。

②悬索桥跨中短吊索区域车辆行驶等作用引起的加劲梁竖向波动,振动较为明显,温度变化引起纵向位移,吊索偏转振幅比较大,吊索在荷载的作用下,存在应力反复变化情况。同时,由于跨中吊索长度较短,其应力对纵向位移极为敏感,因此,跨中短吊索始终处在一个高应力幅的疲劳荷载作用下,反复的振动和偏转加速了吊索钢套筒、下锚杯等连接位置处的变形和损坏而产生缝隙,防水失效,水气侵入后造成钢丝锈蚀,吊索钢丝产生疲劳破坏。

总体来看,病害原因主要为短吊索在疲劳荷载作用下叉形耳板与销轴不能转动情况下,致使钢套筒断裂脱开,防水性能失效,钢丝在弯折和锈蚀作用下导致部分钢丝断裂。

3 优化思路

新吊索优化部位是根据病害吊索检查结果和病害产生的原因分析,主要针对上下锚固端的锚杯、钢套筒、销轴、衬套及防水罩进行优化设计,新吊索索体规格与原设计保持一致,均采用109根φ5.0mm镀锌高强钢丝。

3.1 上下锚端优化设计

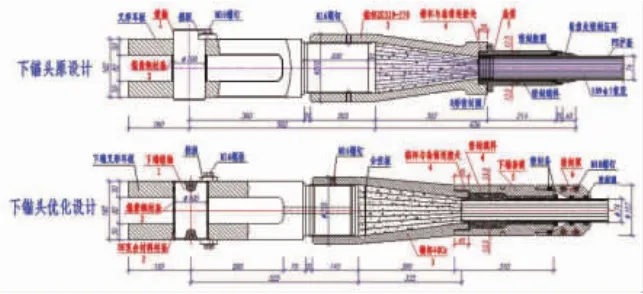

3.1.1 下锚头优化设计(见图5)

图5 下锚端优化设计

①衬套:销轴与梁端锚板接触面采用锡青铜材料衬套不变,锡青铜衬套润滑性能好,但抗变形能力不足。优化后销轴与连接叉耳板接触面增加DU复合材料衬套,销轴与梁端锚板接触面采用锡青铜材料衬套不变。锡青铜衬套润滑性能好,但抗变形能力不足,销轴与连接叉耳板接触面增加DU材料衬套,DU材料衬套滑动面采用四氟板膜,耐磨耗性能不足,但抗变形能力强。二者并用,利于销轴转动,能延长销轴和衬套寿命。

②销轴:原销轴由定位板固定在叉耳板上,优化后销轴长度缩短至与叉耳板孔厚度一致,销轴不外露,销轴两端用挡板限位,销轴与叉耳板不固定,增加销轴转动性能,利用锡青铜材料衬套、DU复合材料衬套、销轴互动,增加吊索连接部位的转动性能,延长吊索寿命。

③锚杯:由原设计材料ZG310-570优化为40Cr,通过锚杯材料优化改善锚杯口力学性能。

④钢套筒:由原设计钢套筒嵌入锚杯口28mm优化为锚杯口嵌入钢套筒45mm,钢套筒厚度由原设计12.5mm优化为23.5mm。钢套筒与锚杯连接形式由内嵌改为外包,有利于提升结构防水性能,提高钢套筒抗弯能力,并减缓锚杯、钢护筒变形。

⑤增加密封罩:原设计无密封罩,优化后于钢套筒上端增加密封罩,提高下锚头防水性能。

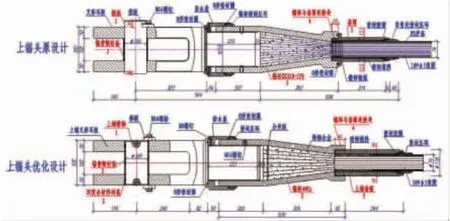

3.1.2 上锚端优化设计(见图6)

图6 上锚端优化设计

①销轴、衬套、锚杯材质优化与上锚头相同。

②钢套筒:由原设计钢套筒嵌入锚杯口28mm优化为钢套筒嵌入锚杯口46mm,钢套筒厚度由原设计12.5mm优化为18mm。增加钢套筒嵌入锚固长度和厚度,有利于提升结构防水性能,提高钢套筒抗弯能力,并减缓锚杯、钢护筒变形。

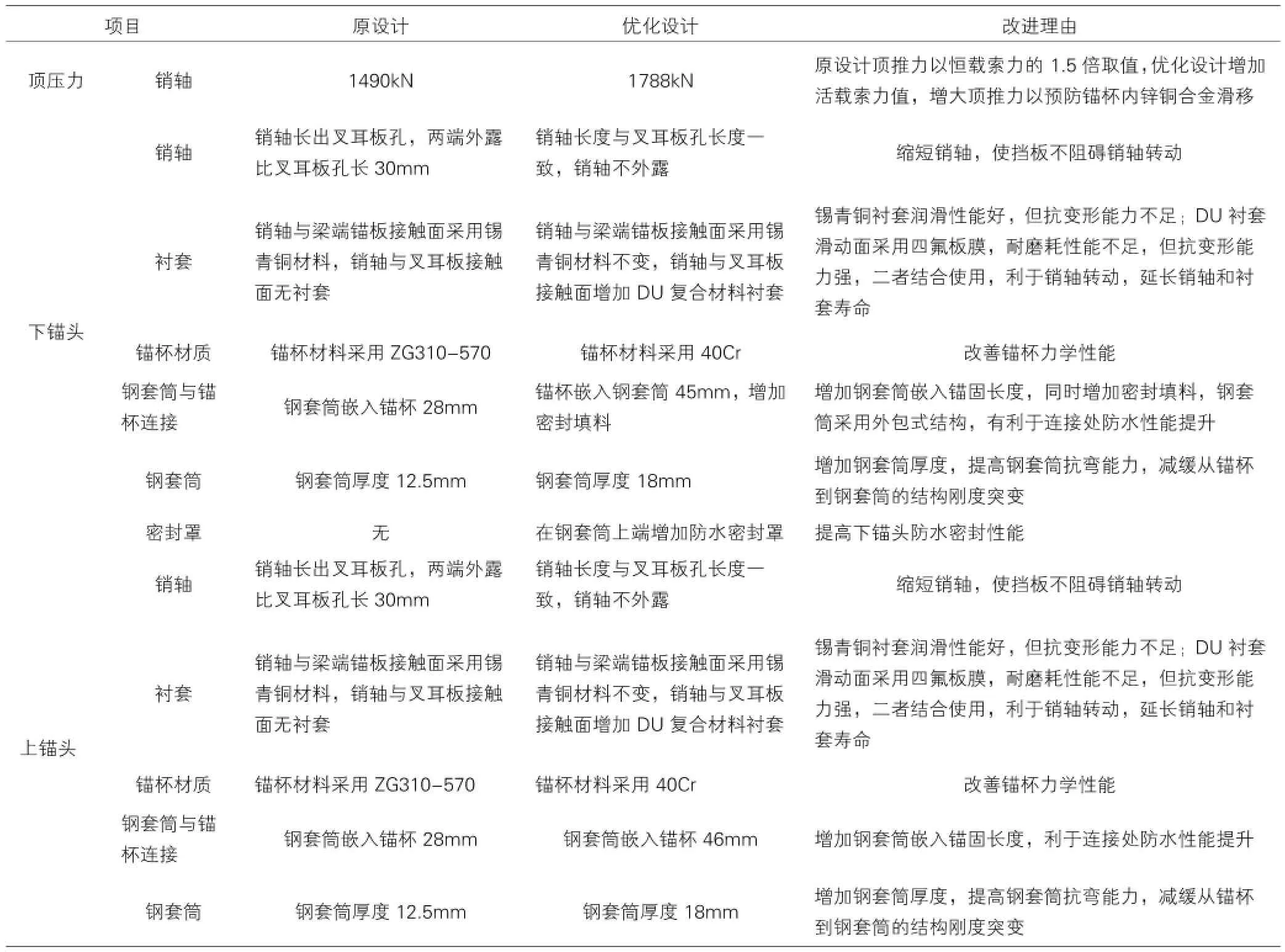

3.1.3 新旧吊索优化前后对比表及图片

见表1、图7。

新旧吊索优化前后对比表 表1

图7 新旧吊索对比图片

4 结语

通过吊索构造优化,新吊索相比旧吊索安全性及耐久性均有提高。一方面新吊索销轴与叉耳板接触面增加了DU复合材料衬套,销轴改为可转动,通过衬套与销轴联动,利于吊索连接处转动,有效解决短吊索疲劳问题。另一方面新吊索改进了下锚头与钢套筒锚固构造,增加了构件刚度,提高抗变形能力,锚头与钢套筒连接形式增加防水功能,增设防水密封罩,能有效解决下锚头与钢套筒连接部位防水问题。此吊索优化思路可以为后续悬索桥吊索的更换提供借鉴。