砂土地基高压摆喷防渗墙灌浆研究

王定柱 (东华工程科技股份有限公司,安徽 合肥 230024)

1 工程概述

国内某大型蓄能电站下水库拦砂坝上游临时施工围堰的主要目的是拦截河水,使上游水流经泄洪排沙洞泄流,保证拦砂坝施工期干地施工条件。围堰防渗底部高程为1040m,采用悬挂式高压摆喷防渗墙,防渗轴线总长454m。

通过试验,验证拦砂坝围堰轴线的地质条件,确定高压摆喷防渗墙适用于拦砂坝围堰防渗;通过试验确定高压摆喷的施工参数。

2 试验场地

结合现场施工条件及施工计划,本次试验选择部位在拦砂坝上游围堰右岸,离右岸便道约80m位置,现场布置试验围井3个,其中围井1、2为悬挂式围井,采用高压摆喷封底,底部高程1039m,围井3施工至基岩,试验围井位置在围堰防渗轴线上游侧。

3 试验内容

试验主要内容为按预定参数完成围井施工,7天后进行围井开挖,对现场围井搭接宽度、墙体厚度进行检测,对围井进行注水试验确定围井渗透系数情况。

4 试验设备

试验施工机具为:MGL-150引孔钻机及高喷台车1台套,XYD-200型地质取芯钻机。

5 高压摆喷防渗墙施工技术措施

5.1 高压摆喷灌浆加固原理

为确保高压摆喷顺利实施,本工程拟采用三重管高压摆喷施工工艺。三重管高压摆喷桩施工就是利用已经完成的钻孔,利用高喷台车下喷射管至设计处理的深度后,开始送水、送浆、送气。水、浆、气三种材料,通过安装在钻杆杆底端的特殊喷嘴,向周围地层中高压喷射出固化浆液。同时钻,高压浆液喷射过程中,钻杆均匀以固定的速度提升和固定的角度边摆,喷嘴射出高压射流,使一定范围内的地层结构被破坏,并使破坏的底层强制与固化浆液混合在一起,混合料凝固后,就在土体中形成具有一定强度和形状的固结体。

5.2 高压摆喷防渗墙施工方法

5.2.1 防渗墙设计技术参数

围堰防渗采用高压摆喷防渗墙防渗形式,高喷防渗墙在围堰填筑至1055m高程后进行高压摆喷防渗墙施工。防渗墙采用单排桩设计,对接连接方式,采用三管法施工,喷嘴摆动角度不小于30°。孔间距1.0m~1.5m,墙体抗压强度大于5.0MPa。

5.2.2 施工原材料

水泥采用P.O42.5普通硅酸盐水泥,其质量符合国标的规定。各种原材料必须出具厂家的出厂合格证、实验报告、使用说明书等。水灰比一般为1:1。水质要求达到饮用水标准。

喷浆施工用水泥浆液存放时间:当环境气温低于10℃时,存放时间不超过5h;当环境气温高于10℃时,存放时间不超过3h;当浆液存放时间超过允许的时间间隔时,制备好的浆液按废浆处理。

浆液的性能要求进行浆液配合比实验。浆液配合比实验测试的主要内容包括:浆液拌制时间、浆液流动性、浆液密度、浆液的沉淀速度、浆液的凝结时间(初凝和终凝)、沉淀稳定性、浆液固结体密度、浆液强度、浆液弹性模量和透水性等。

5.2.3 高压摆喷灌浆工艺技术参数

①放点位置准确,经复核后才能开始正式施工。孔中心允许偏差为±50mm。

②钻孔施工的偏斜率不大于1%。

③高压摆喷防渗墙分二序施工,Ⅰ、Ⅱ序孔的作业间隔大于72h。

④钻机成孔的护壁泥浆通过实验确定,合格的泥浆要求在使用过程中在孔内不能固化,在10d内仍然能保证高压摆喷钻杆能顺利插入孔底。同时,要求泥浆在孔隙内能够基本保证稳定,不产生流动,泥浆的PH值控制在8~10,比重1.05~1.15之间。

⑤制备浆液使用的水泥应经复检合格。水泥经过筛后才能放入制浆桶,搅浆时间不少于130s。水泥浆液使用前进行严格的过滤,防止粗颗粒喷射作业时堵塞喷嘴。

⑥高压摆喷施工过程中,水泥浆液的进浆比重和回浆比重要经常测试。当浆液的比重与设计的水灰比浆液的比重偏差超过0.1时,摆喷施工要立即停止,查找原因,重新调整浆液的水灰比,使浆液的比重符合要求。

⑦因故停止施工而重新恢复施工之前,首先将喷头向下放35cm左右,采取重叠搭接处理上下层搭接面,然后按原来施工参数,继续向上提升喷头和浆液喷射,同时将中断深度和中断时间记录清楚。如果停机超过3h时,需对输浆系统及泵体进行全面清洗,待故障排除后才允许继续作业。

⑧水泥浆液随配随用,并在高压摆喷作业时不停地搅拌。

⑨高压喷射注浆施工采用至下而上喷射注浆的施工工艺,如果喷射管采用分段提升的施工方法,要求每次喷射搭接的长度在100mm及以上,相邻桩搭接长度大于300mm。高压喷射注浆设备的额定注浆压力和额定注浆量要满足施工需要,施工过程中要确保输浆管路系统的密封和畅通。水、风、浆液均要求连续地输送,高压喷射作业过程中,水泥浆液的供应不得停止或中断。

⑩高压摆喷施工参数选择:施工机具试运转时,高压水泵的泵压力保持在35MPa~40MPa左右,供风设备空压机的风压保持在0.7MPa,注浆泵的泵压保持在1.5MPa,摆动角度控制在30°喷射。提升速度为10cm/min左右,摆速为提升速度的0.8~1.0倍。具体参数需进行现场实验后确定。

5.2.4 高压摆喷施工流程

测量放样→钻机就位→造孔→调试水、风、浆压→喷射注浆(一次注浆、二次注浆)→终喷静压注浆→终孔。

5.2.5 高压摆喷施工技术

①钻机的到位

钻孔开始前,先将钻机放置在设计的孔位,就位时要保证钻杆钻头对准孔位的中心。钻机就位以后,首先需要用水平尺校正机身的位置,要求钻杆的轴线与钻孔中心位置对准、垂直,确保钻孔到底时的垂直度符合设计要求。钻孔开孔位置的偏差小于等于5cm。

②钻机钻进施工

钻孔采用预成孔的施工方法。成孔设备采用XY-2PC型的钻机,护壁采用泥浆。当地质条件差,成孔困难需采用套管或跟管的施工方法钻进时,套管在起拔前,先要向钻孔内注满满足护壁要求的泥浆。

③插管

采用地质钻机钻孔完毕,将钻杆拔出并取出钻具,换上喷管以后重新插入预定开始喷射的深度。插管施工过程中,要注意防止泥沙堵塞钻杆的喷嘴,采取的防护措施有:a.喷嘴处包扎塑料膜或胶布防护;b.边下管边低压送水、气,因压力过大容易造成孔壁被射塌,所以要求水压小于1MPa。

④浆液制备

浆液制备原材料选用P.O42.5的普通硅酸盐水泥、符合引用标准的干净水。

根据喷嘴直径,水泥浆液需经过两道过滤装置过滤后才允许使用。第一道过滤网设置在水泥浆液搅拌罐和泥浆泵之间,第二道过滤网设置在泥浆吸浆管尾部。

⑤喷射

台车布置到位:根据施工安排,首先将高压注浆喷射台车移动到要喷射施工的位置,要求喷射管与孔位对准、垂直。

喷射管安装至设计孔深以后,首先泵入符合施工要求的水、气、浆液,静喷1min~3min待静喷灌入的浆液从孔口冒出以后,然后才能按提前选定的摆动速度和角度,从下到上进行喷射作业,喷射施工连续进行,喷射要求到达设计高度以后,才能停止送水、气、浆液,并拔出喷射管。喷射过程中,要时刻不停地检查浆液的流量、压力、气量及旋转速度等参数,看是否符合施工技术要求。随着施工的进行及时做好施工记录并绘制好作业过程曲线图。

高压摆喷注浆施工过程中,如果冒浆量小于注浆量的20%时,施工正常;如果冒浆量大于20%或没有返浆,则应当采取如下措施:

a.如引起不冒浆的原因是地层中有较大的孔隙时,则先在孔隙段加大注浆量填满孔隙,然后再继续进行喷射;

b.如果冒浆量大于20%时,可以采取提高喷射压力或适当缩小喷嘴孔径、提高摆动速度和提升速度的措施,减少孔口的冒浆量。

施工过程中排出的废浆要求经过钻孔排浆沟排入提前准备的泥浆坑。高压摆喷喷射工作完成以后,如孔内浆液液面有下沉现象时,应立即向孔内补注浆液,防止浆液产生收缩。

⑥设备冲洗

当高压喷射完毕,喷射管提升到设计标高以后,立即将各种管路和设备冲洗干净,管内、设备内均不能残留水泥浆液而堵塞管道和设备。冲洗完成后,把浆液换成清水在地面上喷射,把注浆泵喷射管内的残留浆液全部排放出来,结束的标准是喷射出清水。

⑦充填灌浆

喷射结束后,如果浆液出现凝固析水、凝结体顶部出现凹陷等质量问题,要立即采取措施,向喷射孔内静压充填灌注水泥浆液,直到孔口液面不再下沉而停止施工。

⑧钻机移位

高压喷射注浆完成以后,立即组织人员将钻孔设备和管路移到新的孔位,进行下一孔钻孔注浆施工。

5.2.6 施工质量控制及效果

①摆喷防渗墙体浆液喷射施工过程中,如因停电、堵管、喷嘴堵塞等非正常情况造成灌浆施工中断时,要采取措施尽快处理故障,故障排除后要搭接喷0.5m~1.0m,否则,考虑补孔。

②如遇破碎的地质条件的地层,灌浆过程中孔口出现不返浆的现象时,则可以采取增大泵浆量的措施;也可以采取注入水泥粘土浆,直到回填至孔口返浆正常时开始喷射。

③钻孔偏斜率控制:要求孔斜小于1%。钻孔完成后,立即用测斜设备对注浆孔进行孔斜测斜,测量完成后要做好孔斜记录。施工过程中,根据孔序、孔斜和孔深合理地调整喷头的提升速度。如钻孔的孔斜大于1%时,则应当采取降低提升速度、扩大桩径或另外增加附加桩的办法解决问题。

6 试验结果

6.1 地质情况

根据围井1~3钻孔施工情况分析,拦砂坝轴线心墙地质情况自1047m以下底层,依次为0m~9m为淤泥质粉土,9m~11m 为含沙砂砾石,11m~20m 为砂砾石层,局部有粉砂,20m~26m为沙卵石层,26m以下为卵石层。从现场钻孔情况看,淤泥质粉土从地表至1038m分布均匀,适宜高压摆喷施工。

6.2 试验情况

6.2.1 基本情况

下库拦砂坝围堰防渗墙试验,施工时段为2015年7月~8月,采用三管法施工,试验方式为围井试验,现场试验布置围井1.0,1.2,1.4m 间距围井三个,其中1.0m、1.2m试验围井深度8m,摆喷封底,围井3深度至基岩,现场施工深度32m。

6.2.2 高喷试验施工参数

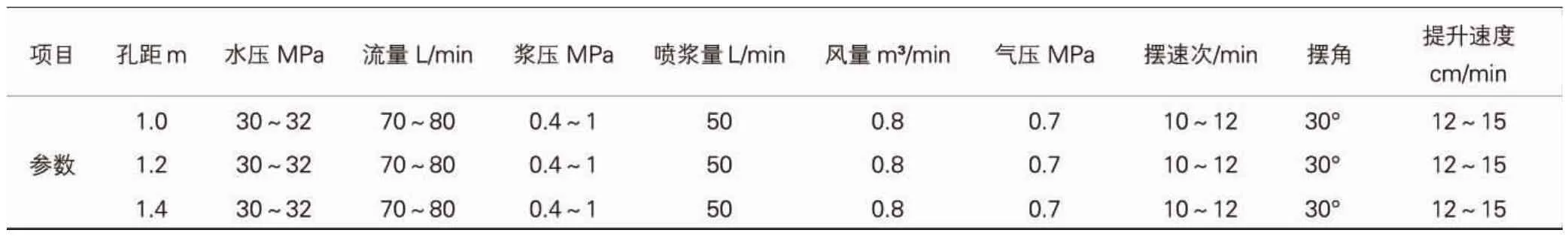

高压喷射试验拟定试验参数见表1。

拟定试验参数表 表1

6.2.3 试验浆液参数如下及水泥耗量

试验浆液参数如下:

①水灰比1:1,水泥标号为P.O42.5;

②进浆浆液密度不小于1.5g/cm;

③试验消耗水泥量平均为836kg/m。

7 试验检测结果

围井试验结束14d后,采用反铲挖掘机对围井进行开挖。开挖完成后,对围井地表进行了观察,对成型的墙体中心进行了钻孔取芯外观检测和注水试验检测。

7.1 围井成墙情况

试验结束14d后对围井进行了开挖,开挖的深度为6m。从开挖出的外观质量看,围井1的施工孔距明显偏小,整个围井呈现出实心的状态;围井2和围井3的桩体搭接情况较好,连接处的厚度在37cm~59cm之间,桩体处墙体厚度在18cm~26cm之间。

7.2 围井注水试验

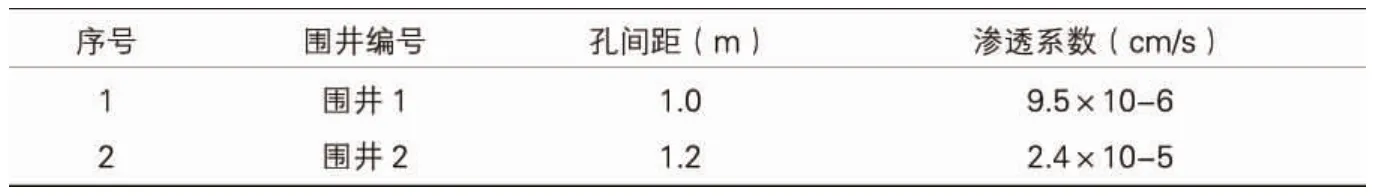

外观检查完成以后,分别对围井1和围井2进行了现场钻孔注水试验,注水完成后,根据《水利水电工程高压喷射灌浆技术规范》(DL/T5200-2004)附录B的围井渗透系数的计算公式,对围井的渗透系数进行了计算,结果如表2。

围井渗透系数成果表 表2

围井1和围井2的渗透系数均达到10cm/s~5cm/s以上,基本可以认为不漏水。围井3通过现场检查发现渗漏,为进一步分析围井3的渗漏的原因,现场对围井3进行了现场补取芯样。结果发现从围井顶部开始,8m以下的芯样连续性较差,而10m以下不成桩,说明高压摆喷注浆在砂卵石层成桩情况差,基本不成桩。

7.3 芯样取样结果

受现场地形限制,下部喷射效果无法开挖检查,对围井进行了取芯补充检查。从芯样取样结果来看,围井1、围井2和围井3的0m~8m芯样完整,说明在该地质条件下,施工参数的成墙效果较好。

7.4 耗灰量情况

试验孔的平均耗灰量为836kg/m,其中围井1和围井2的平均耗灰量为468kg/m。

8 试验最终结论

①说明在拦砂坝围堰1040m以上淤泥质粉土中,高压摆喷注浆成墙防渗可达到防渗效果。

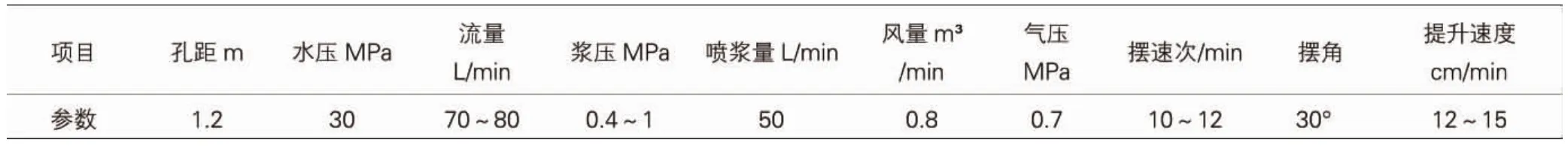

②拦砂坝围堰为一般项目,试验所采用的孔距1.0m~1.4m之间,结果均可以满足防渗要求。经综合分析,拦砂坝围堰防渗施工拟采用的施工参数见表3。

施工参数表表3