阜阳城市供水工程的沉管施工方法

汪有红,郭凤舞 (安徽省引江济淮集团有限公司,安徽 合肥 230000)

1 工程概况

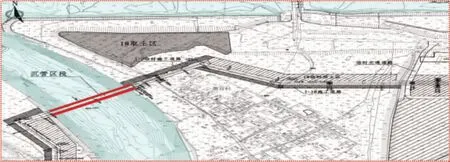

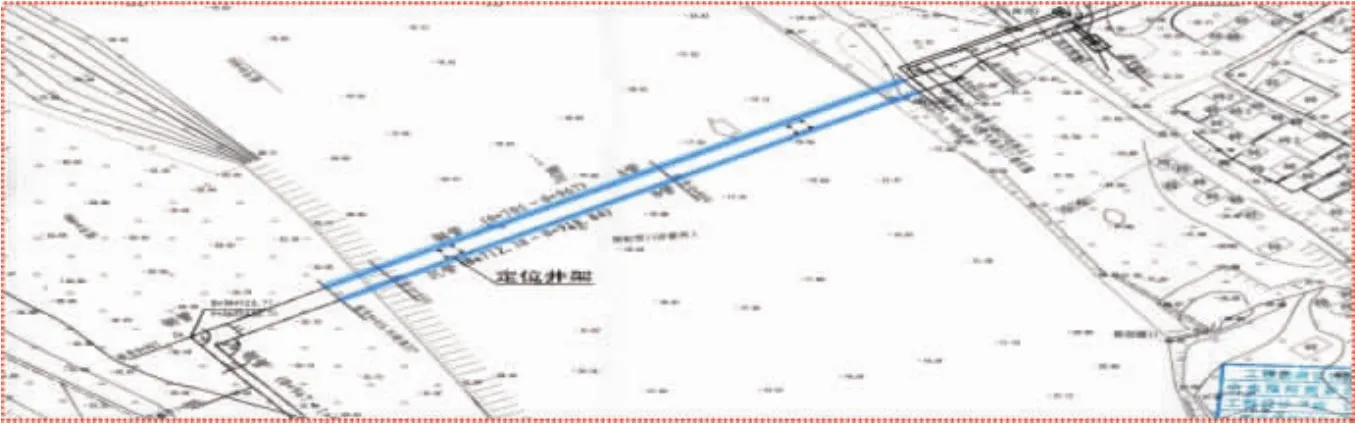

引江济淮工程江水北送段阜阳城市供水工程通过新建茨淮新河插花站,提水至茨河铺闸下,再经加压站加压后通过管道输水至阜阳第四水厂(规划中),向阜阳城区供水。输水管道工程从阜阳加压站施工至阜阳第四水厂,采用压力管道输水,全长4.83km,设计流量7.74m/s,双管并排。根据设计要求,输水管道工过沙颍河段(桩号0+712.38~0+918.84)采用沉管法施工,沙颍河沉管工程平面、剖面详见图1。

图1 沙颍河沉管工程平面位置示意图

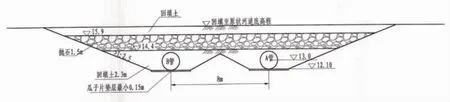

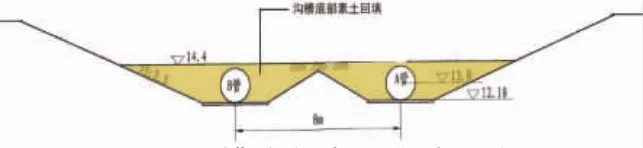

沉管工程共布置 A、B两根DN1800mm钢管(A管在上游侧、B管在下游侧),沉管垂直河道布置,两管中心距离8m,管材为Q235螺旋焊接钢管,壁厚22mm,沉管轴线距离长217m,单根管道总重量约220t。沉管下部铺设15cm厚碎石(瓜子片)垫层找平,管道四周采用素土回填,回填至管顶以上0.5m,上部抛石厚度1.5m,最上部采用素土回填至原河底高程。管道中心高程为13.0m,槽底高程12.00m,水下沟槽土方开挖深度约6m。沉管工程回填断面如图2所示。

图2 水下沉管工程断面图

2 工程施工条件

2.1 场内外交通条件

2.1.1 场外交通

沉管工程位于阜阳市颍泉区,工程施工区域附近有 G105国道、S308、S202、S224、S305 省道及 X028 县道,陆运交通便利。

工程施工区域紧邻沙颍河,沙颍河常年通航,上可至安徽亳州、阜阳和河南省周口等地,下通淮河,水路交通便利。

2.1.2 场内交通

沉管工程施工便道采用40cm厚5%石灰改善土+20cm厚泥结碎石,路基结构稳固,满足重载通行需要。单车道的施工便道宽度4.5m,并设置错车道,错车道设置在视野开阔地段,间距不大于500m。

2.2 水文条件

颍河,是淮河流域北侧的一条重要水系,发源于河南省西部的外方山及伏牛山山脉,全长620km,在安徽省淮南市寿县正阳关附近汇入淮河,是淮河最大的支流。颖河沉管施工部位两岸滩涂地面高程 30.50~32.50m,水面高程28.00m左右,水位常年稳定,河道水流较平缓,河底高程28.00m,水深约10m,常年为通航状态,航道规划等级为III级。

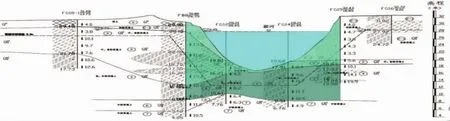

2.3 工程地质

沉管穿越颍河段涉及地层有第②1层轻粉质壤土、第②2层重、中粉质壤土、第④层轻粉质壤土。第②2层重、中粉质壤土呈可塑状态,属弱透水性,抗冲刷能力一般;第②1层轻粉质壤土、第③层粉细砂、第④层轻粉质壤土呈松散~稍密状态,属弱~中等透水性,抗冲刷能力差。根据地勘报告,颖河地质情况详见图3。

图3 颖河地质剖面图

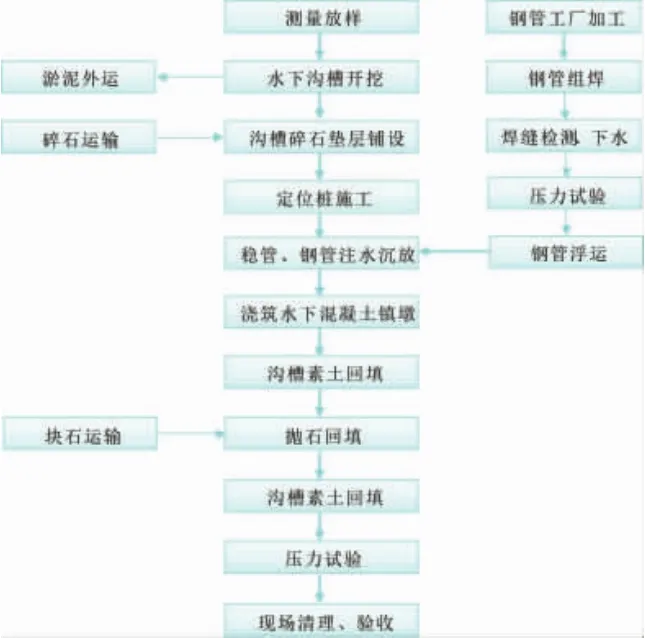

3 施工方法

3.1 工艺流程

水下沉管工程主要工作内容包括钢管组装焊接、水下沟槽开挖、水下瓜子片碎石铺设、钢管拖运就位、钢管注水下沉、水下镇墩混凝土浇筑、素土回填、抛石回填等,施工工艺流程详见图4。

图4 沉管工程施工工艺流程图

3.2 钢管加工生产及运输

3.2.1 钢管生产

钢管管节为工厂生产,标准管节长度12m,委托有相应生产资质的专业厂家进行制造,确保管节的材料、规格、压力等级、加工尺寸等符合设计及验收规范要求。

3.2.2 钢管运输

①钢管运输采用陆运运至施工现场。

②运输成型的管节时,在管节内加设内支撑。另钢管安放在鞍形支座或加垫木梁上,以保护管节及其坡口免遭破坏。

③管道运输到现场后采用汽车起重机吊放至钢管临时存放区域,钢索捆扎吊运钢管时,在钢索与钢管接触部位加设软垫,避免损坏涂层。

3.2.3 钢管组焊

3.2.3.1 焊接基础轨道布置

①钢管焊接施工前,沿河岸边布置轨道作业平台,间隔40cm放置1根路枕,并在其上安置2根平行轨道,轨道按15%的坡度坡向水面,两根轨道在同一垂直断面上的高程误差不大于2mm。

②用平板运输车将已防腐完成的合格管材运至现场,由汽车起重机将其依次放置在焊接平台上。

3.2.3.2 焊接

①坡口打磨

施焊前,用手提式砂轮机将坡口及其两侧10~20mm范围内的表面清除干净,将坡口表面的熔渣、毛刺等打磨掉,确保在距坡口内、外20mm范围内不得有油漆、毛刺、锈斑、氧化皮及其他对焊接质量有害的物质,以使坡口表面平整,并露出金属光泽。

②焊口组对

a.钢管组对安装前,对口人员再次复核管材壁厚、防腐层规格及坡口加工质量,管节应逐根测量、编号,宜选用管径相差最小的管节组对焊接。

b.钢管对口采用汽车起重机吊装,调准上下和平整,进行对口校对,检查合格后方可进行点焊。

c.焊口禁止强力组对,更不允许用热膨胀法对口,以防引起附加应力。

d.焊件组装时,应将待焊管子(件)垫置牢固,以防止在焊接和热处理过程中发生变形和附加应力。

e.管子或焊件对接焊缝组对时,内壁错边量不应超过母材厚度的10%,且不应大于2mm。管道对口应检查对口接头各部尺寸,全部符合要求后即可进行定位焊固定,拆除外对口器再全面施焊。

③定位焊

定位焊时除其焊接材料、焊接工艺等应与正式焊接相同外,还应满足下列要求:

a.定位焊应能保证焊缝在正式施焊过程中不致开裂,其长度宜为10~15mm,高宜为 2~4mm,且不超过壁厚的2/3。定位焊缝两端应修磨成缓坡状。

b.定位焊不得有裂纹及其他缺陷,如有缺陷应彻底磨除重新进行定位焊。

④打底

钢管焊接采用多层多道焊进行逐层焊接,其中氩弧焊打底的焊层厚度不小于3mm,坡口焊缝打底焊道允许最大厚度为6mm。

⑤填充盖面

填充盖面采用半自动药芯焊丝自保护焊,平焊各层焊缝的允许最大厚度为3mm,立、横、仰焊为4mm。焊口为单面V型坡口,正面焊缝在管外壁。

⑥焊口清理

焊口焊完应进行清理,立即去除残渣及飞溅物,清理干净焊缝表面,然后进行焊缝外观检查。

3.2.3.3 现场防腐

①外防腐

外防腐采用涂刷环氧底漆120μm~150μm,干燥后进行缠绕热收缩套,以确保管道防腐的连续性。

②内防腐

内防腐采用内衬不锈钢焊接免修补技术,管端接口内衬不锈钢板宽120mm,厚度1.5mm,材质为不锈钢(304)。

3.2.4 压力试验

钢管拼装焊接完成后,应对管道进行水压试验,压力钢管试压压力为1.0MPa,合格后方可进行管节接口的防腐处理和沉管铺设。

3.2.5 沟槽开挖

①两岸陆上开挖

两端岸上开挖采用长臂挖掘机进行开挖,开挖时注意保证基槽轴线位置准确,陆地开挖出的土根据实际情况存以后用。两岸要开挖形成扇面,为钢管水平翻转提供作业空间,保证管道旋转空间。

②水下沟槽开挖

由于河床土层松软,水下沟槽开挖采用长臂挖掘机,把基槽内的泥土装到平板驳船上,泥土利用自航泥驳船运走,泥土运至岸边装车送至指定的弃土场。

由于基槽的开挖是在水下进行,具有很大的不可见性,要经常下水对基槽开挖情况进行检查,对开挖情况进行适时的调整,以保证基槽开挖质量。

3.2.6 碎石垫层铺设

沟槽碎石垫层整平采用平板驳船进行,由驳船进行抛填,沟槽内铺设0.15~0.2m厚瓜子片碎石,最后由水面控制测量,用高压水泵进行吹扫,用红外线探测仪进行平整度检测。

3.3 钢管沉放

3.3.1 定位桩施工

为确保钢管在水面精确定位,漂浮过程中不产生位移,提前施工定位桩。因考虑河道为通航河道,为避免对过往船只的影响,在两岸往河中心30m位置设置定位井架(5m×5m),井架由4根Φ160mm钢管组成,打入河床中5m,井架露出水面2m,井架露出水面部分采用槽钢进行焊接,防止钢管在水中晃动,沉管完成后井架立即拆除。

因有A、B两根钢管,井架在A、B两管中间位置,如图5所示。

图5 定位桩示意图

3.3.2 钢管水上浮运

①钢管采用整体水面浮运法,两端封闭的管段浮在水面上,利用船舶进行拖航。

②当钢管拖至河面2/3时,应减慢拖管的速度,应随时根据水流方向控制管段在水中的浮运状态,利用尚有的水流慢慢将管流至对岸,此时的拖轮应控制钢管横管的速度。拖运管段的控制缆点应根据管段受力计算数据布置,使管段在浮运过程中受力均匀。

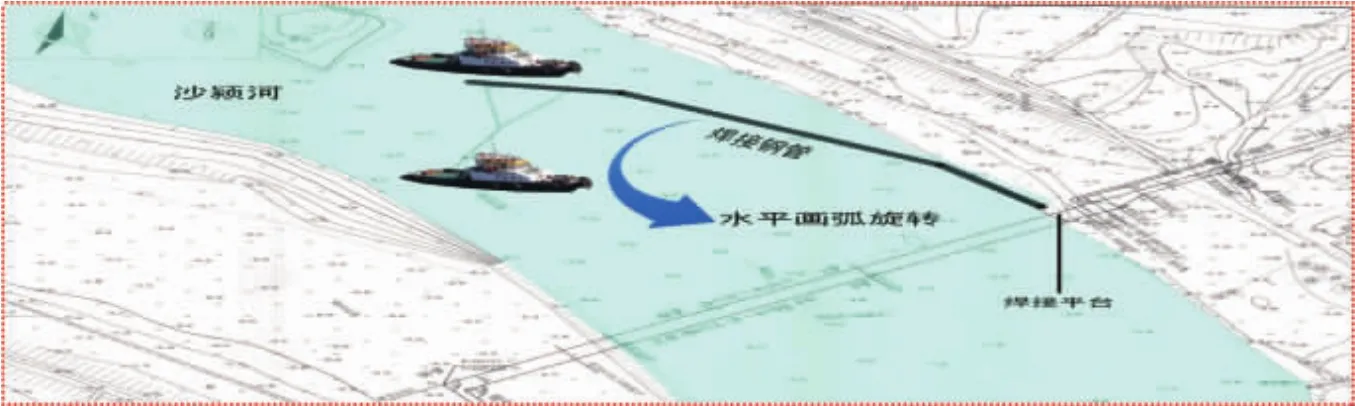

③水平划弧线:当管道浮运至管设计中心线附近,先将管道一端牵引至中心线定位、固定,再将管道在水面上水平旋转至管线中心的过程(如图6所示)。

图6 钢管水面水平旋转示意图

④当钢管整体浮运所承受浮力不足以使管漂浮时,在管两旁系结刚性浮筒、柔软浮囊等。

3.3.3 稳管定位

管道拖运就位后,利用岸边设立的三个手拉葫芦,分上下及轴线调整,确保管道准确定位于中轴线上,直至钢管完全处于基槽上方。把管段与定位桩锁牢,以清除钢管的横向挠度,同时消除水流对管道的漂移作用,防止发生位移。

3.3.4 钢管注水沉放

①管道注水

当定位完成后,打开两管端的排气阀,打开进水口,用1台潜水泵由管道一端向管内注水,并各设水表一块,计量注水量,做好注水量记录,另一端排气。在进行管道注水过程中,同时进行排气工作,直到水平段的空气全部排出,然后调整平衡,继续注水。

②垂直翻转

将折线管道两端点固定,由漂浮在水面上的状态,通过控制注水量和调节吊力,使管道围绕两个端点在水中垂直旋转至管中线位置。

③管道垂直下沉

管道下沉采用整体吊沉法。管道下沉前,设两条吊车船,分别吊住管道两端位置。根据现场场地和管道长度设置合理的吊点,保证管道在下沉过程中的平衡,有效地控制钢管下沉时的弯曲应力。

根据管道两端的排气情况,分多次指挥各吊船放松钢丝绳,使钢管逐渐下沉,每次下沉0.2m。管道在进水时,各吊点对管道略有吊力,随着水不断灌入,所有吊点同时松绳使管道逐渐下沉,各吊点同时不断进行调整,以保证各吊点的合理分布。

下沉过程中务必控制下沉速度,不得过快也不得过慢,要均匀有效,自然沉放的管道通过控制进水和排气的速度,利用各吊点的起吊力来控制管道下沉的速度。同时各施工人员应相互协调,使管道均匀下沉,使管道受力控制在容许范围内。管道下沉应均匀、平稳,无轴向扭曲、环向变形和明显轴向突弯等现象。应及时做好注水量、吊力、沉放量、管位测量等沉管记录。

3.3.5 钢管临时固定措施

钢管水下沉放就位后,浇筑水下混凝土及回填前为防止钢管上浮或移动,需采取以下措施对水下钢管进行临时固定:

①钢管内水不得外排,依靠钢管的自重防止钢管上浮;

②在钢管水上斜管段位置与水中定位桩连接,防止管道位移。

3.4 水下混凝土浇筑

沉管施工完毕后经检验合格后,应及时进行水下镇墩浇筑,固定水下两个转角,以防止管道偏移轴线、管道起拱,避免对已入槽管道扰动,镇墩施工完毕后再对沟槽及时覆土回填。

3.5 管道周围素土回填

水下镇墩混凝土施工完毕后开始进行沟槽回填,进行管侧、管上土方回填固定管道(回填区域详见图7),水下部分素土回填由挖泥船配合驳船完成。

图7 沟槽底部素土回填示意图

3.6 抛石回填

管道周围素土回填后,将事前准备好的块石装在平板驳船上,由平板驳船将块石装运到沟槽上方。抛填前在河道上沿管道中心线拉设一根绳索,施工运输船停置于绳索近旁,但不能碰触管道吊装钢缆。抛锚定位,根据现场条件,采用定点定量抛填的方法进行抛填作业。

3.7 沟槽回填土

抛石回填至15.90m高程后,由挖泥船从原堆土区或取土场挖泥装驳,根据管道中心线标志、基槽边线标志进行抛填,直至达到原河床标高,回土完毕再由潜水员进行水下检查。

3.8 水压试验

①充水时,在其最高处应设置排气管阀,加压前必须排气。

②加压时应分级加载,加压速度不宜大于0.05MPa/min,先缓缓升至工作压力保持30min以上,此时压力表指针应保持稳定,没有颤动现象,对钢管进行检查,情况正常可继续加压,升至最大试验压力保持30min以上,此时压力表指示的压力应无变动,然后下降至工作压力保持30min以上。

3.9 监测监控

确保精确地测量定位,在进行管道下沉过程中,要进行动态校核。精确测量观察并合理控制管道下沉幅度和速度,随时了解沉放过程中钢管的变形情况,当应力出现异常情况时,及时调整各吊点的沉放量及采取其他措施,保证管道不出现裂缝和突发性断裂。

在下沉过程中,跟踪测量,及时调整钢管的下沉位置,根据水面高程及测绳的读数来测量控制沉管下沉的速度及平衡,保证沉管下沉到位。在管道有序地沉放过程中,进行管中线与基槽轴线校正的测量监控工作。

施工期间加强监测,设立临时水位、流速观测站,加强对水文参数的监测。

3.10 检查验收

沉管基槽浚挖及管基处理应符合下列规定。

①主控项目

a.沉管基槽中心位置和浚挖深度符合设计要求;

b.沉管基槽处理、管基结构形式应符合设计要求。

②一般项目

a.浚挖成槽后基槽应稳定,沉管前基底回淤量不大于设计和施工方案要求,基槽边坡不陡于本规范的有关规定;

b.管基处理所用的工程材料规格、数量等符合设计要求。

4 结语

在我国,随着社会的发展,跨越江河的管道也会增多,在内河航运河道上安装水下埋管的优越性将会突出地表现出来,并必将促进水下管道工程的建设,从而推动水下管道建设技术的发展。本工程沉管作业已按期顺利沉放到位,效果良好。记述的沉管工艺方法,希望能为类似水上沉管施工作业提供些许的借鉴。