怠速工况燃料电池性能衰减规律研究

赵 鑫, 郭建强,卿 铜,郝 冬

(1.中国汽车技术研究中心有限公司,天津300300;2.河北工业大学,天津300401)

燃料电池在阳极和阴极分别消耗氢气和空气,将化学能直接转化为电能,具有工作效率高、工作温度低、环境友好等特点,可广泛用于汽车、固定电站、便携式电源、潜艇和航天飞机等[1]。车用燃料电池的运行与输出性能是制约其商业化的技术挑战之一,若要加快质子交换膜燃料电池(PEMFC)的商业化进程,则必须对车用燃料电池的性能衰减规律进行深入研究。然而,一直以来车用燃料电池长时间运行后的性能衰减研究比较欠缺,使得该技术研究迫在眉睫,且具有很好的应用价值和技术前瞻性。

燃料电池的性能衰减通常由电催化剂中毒、团聚和关键材料的老化、降解或损伤等原因所导致[2]。电催化剂中毒、团聚导致燃料电池性能迅速衰减,而膜材料和密封件的降解或损伤、电催化剂的老化等对燃料电池性能的影响则相对较慢。怠速工况引起燃料电池性能衰减的原因有许多,大致总结为以下两点:(1)低负荷运转引起的质子交换膜分解,可细分为三种机制:①化学衰减:长期开路(~1 V)和低湿度工况下,质子交换膜的高分子链和端基(如磺酸基)被·OH 和·OOH自由基攻击以及离子污染;②机械衰减:质子交换膜产生蠕变、开裂或形成针孔等损伤现象导致膜电极(MEA)气体渗透严重;③热衰减:局部热点;(2)燃料电池在低载或怠速条件下工作时,阴极电位将达到0.85~0.90 V,此时燃料电池处于高电位,此电位下的碳载体腐蚀、铂氧化以及催化剂团聚等现象都会导致催化剂活性减弱,进而引起燃料电池性能衰减[3]。因此,怠速状态引起的材料衰减不可忽视,掌握车用燃料电池怠速工况下的性能衰减规律对于工程应用来说具有十分重要的研究意义。

本文通过测试车用燃料电池在怠速工况的运行与输出性能,根据极化曲线、开路电压、Tafel 斜率、欧姆阻值、额定点电压、电压衰减速率、电压降比以及EIS 特征分析等实验结果,深入分析怠速工况车用燃料电池的性能衰减规律。

1 实验

1.1 实验设备

燃料电池性能测试系统主要包括设备运行平台系统、软件控制系统以及数据记录系统,如图1 所示。设备运行平台系统主要用来提供设备运行所需的气体循环系统(氢气、空气以及氮气)、气体加湿系统以及电池加热系统等,由于被测电池为单电池,发热量较小,故采用空气自然散热。软件控制系统主要用来在调试过程中对系统的气体流量(±0.05 NL/min)、湿度(±1%)、温度(±1 ℃)及压力(±2 kPa)等参数进行控制和监测,并对电子负载进行控制,保证控制系统正常运行。数据记录系统主要用来采集并记录实验相关数据。

图1 燃料电池单电池测试台

1.2 活化实验

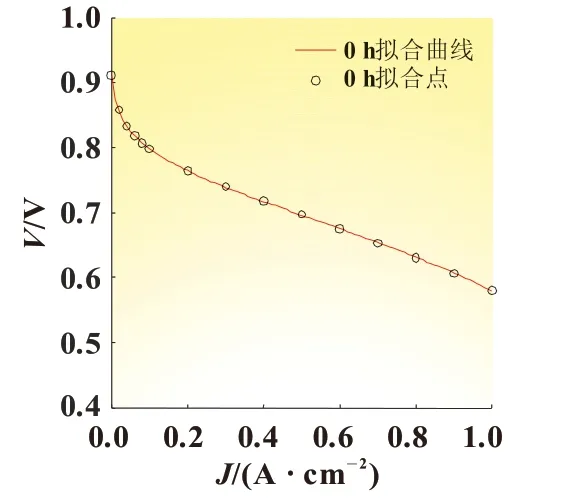

本文的研究对象为MEA 活性面积5 cm×5 cm 的燃料电池单电池,如图2 所示。启动测试平台,在阴极和阳极分别通入氮气,将电池温度升高到70 ℃,相对湿度为50%,随后通入空气(流量为1.088 L/min)和氢气(流量为0.261 L/min),从0 A开始,以5 A/20 s 的速度将电流加载至25 A,保持25 A 电流30 min,开始活化电池。30 min 后记录电池的活化极化曲线,如图3 所示。

图2 燃料电池单电池

图3 单电池活化极化曲线

1.3 怠速实验

在对燃料电池单电池进行活化后,以5 A/20 s 的速度将电流卸载至2.5 A,并以此电流怠速运行5 h,以此为一个循环周期,总怠速时长为100 h,共20 个循环周期。

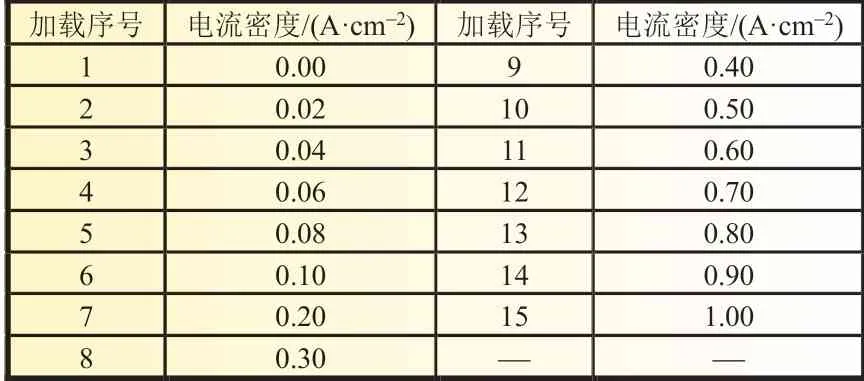

1.4 性能测试

每一怠速实验循环周期结束后,对燃料电池单电池进行性能测试。在单电池性能测试过程中,采用阶梯加载方式(表1)。首先对单电池进行阶跃加载,随后再逆序进行减载,每次加减载时间均为30 s。加载和减载过程中电流迅速响应,并维持在稳定状态,电压有短暂响应延迟并伴随动态变化逐渐达到稳态过程,后续计算中已去掉这一部分电压值,所有电流密度下的电压值均是加载和减载过程中测量值的平均值。

表1 加载和减载过程中的负载电流密度

2 实验结果分析

2.1 极化曲线

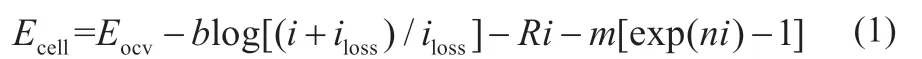

为了探索电极过程机理及影响电极过程的各种因素,测定极化曲线是重要研究方法之一[4]。由实验可以得到单电池电流与电压的关系,根据这个关系可以获得不同平均电流密度下的平均电压,拟合出极化曲线。分别将21 次实验的电流密度和平均电压测试值导入式(1)中拟合,并绘制出相应的拟合极化曲线[5]。

式中:Ecell为电池输出电压,V;Eocv为开路电压,V;i 为电流密度,A/cm2;iloss为损失电流密度,A/cm2;b 为Tafel 斜率;R 为欧姆阻值,Ω·cm2;m、n 为经验参数。

图4 给出了怠速工况单电池极化曲线与活化极化曲线的对比。根据测试结果可以得到以下结论:在整个极化曲线范围内,单电池性能有所衰减,但是总的极化曲线特征并没有改变。通过插值,从极化曲线中可以得到单电池在电流条件5 A(0.2 A/cm2)、10 A(0.4 A/cm2)、20 A(0.8 A/cm2)下的电压,经过100 h 的耐久实验,5 A 电流条件下单电池电压从0.764 6 V 衰减到0.717 5 V,衰减了6.16%;10 A 电流条件下单电池电压从0.717 02 V 衰减到0.650 72 V,衰减了9.24%;20 A 电流条件下单电池电压从0.631 92 V 衰减到0.549 45 V,衰减了13.05%。

图4 怠速工况单电池极化曲线与活化极化曲线对比

2.2 开路电压

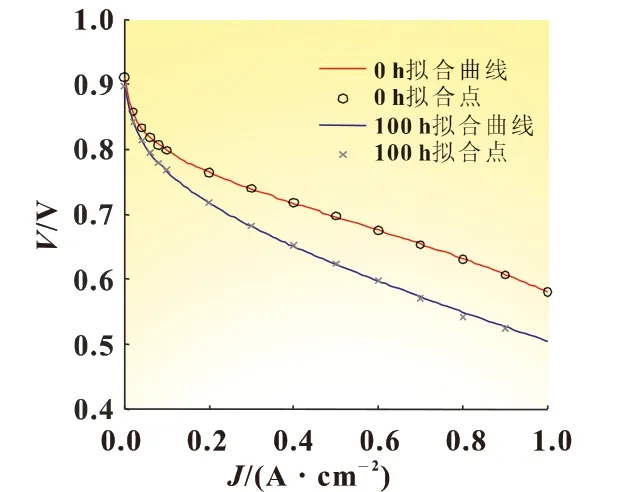

开路电压不仅与电化学反应的热力学过程有关,还与实际的反应系统性能(即反应动力学)有关。燃料电池单电池开路电压的理论值在1.2 V 左右,而实际值要远低于1.2 V[6]。图5 为怠速工况燃料电池单电池开路电压变化规律。开路电压随怠速时间的增加呈起伏变化,其整体趋势下降。经拟合计算,整个怠速过程中单电池开路电压衰减了0.013 23 V,衰减速率约为64.9 μV/h,衰减率约为1.45%。燃料电池在低载怠速条件下工作时,膜材料和密封件的老化、降解和损伤以及碳载体腐蚀、铂氧化和催化剂团聚等现象都会引起燃料电池开路电压下降,进而导致燃料电池性能衰减,电池耐久性变差。

图5 怠速工况单电池开路电压变化规律

2.3 Tafel 斜率

1905 年,Tafel[7]提出了一个表示氢气超电势与电流密度定量关系的经验公式,称为Tafel公式,具体形式如下:

式中:η 为超电势;i 为电流密度,A/cm2;a 和b 分别为常数,a为电流密度i=1 A/cm2时的过电势,b 为η-logi 图像中的直线斜率,称为Tafel 斜率,斜率越大,反应越容易进行,即交换电流密度越大,a 和b 值与电极材料、电极表面状态、溶液组成和实验温度等密切相关。

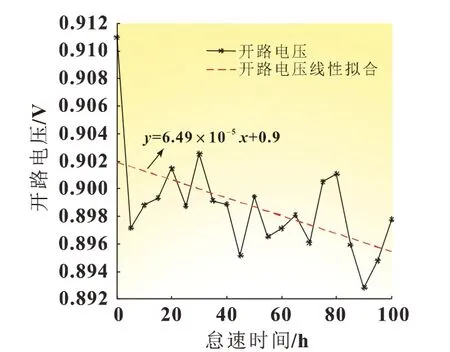

电化学反应速率一定程度上取决于反应物活化能垒的大小,而活化能垒的大小则取决于Tafel斜率。在100 h怠速过程中,Tafel斜率随怠速时间的变化规律如图6 所示,Tafel 斜率随怠速时间的增加出现波动性变化,其整体趋势增加。经拟合计算可以得到Tafel斜率的升高斜率约为6.39×10-6/h。结果表明,Tafel斜率随怠速时间增加而增大,反应物活化能垒逐渐增大,电化学反应速率不断降低,单电池性能有所衰减。

图6 怠速工况单电池Tafel斜率变化规律

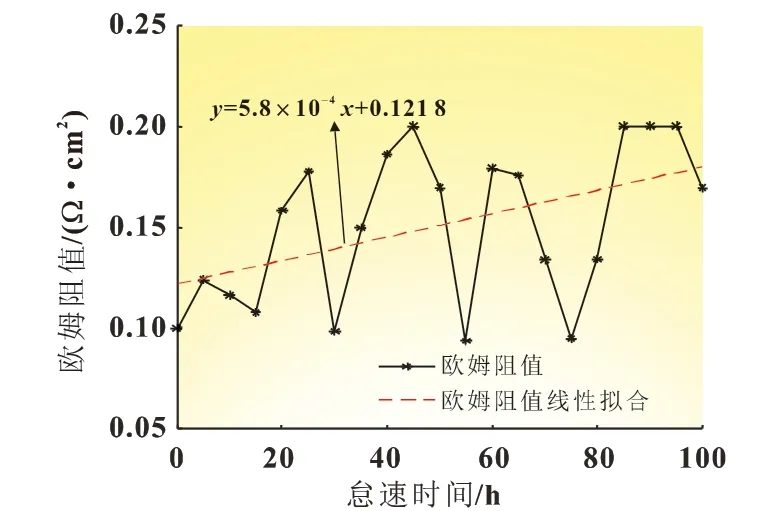

2.4 欧姆阻值

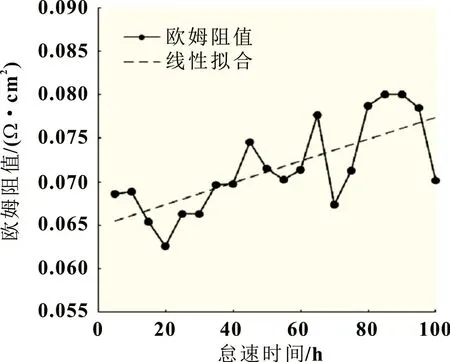

离子在内部电解质中传输所导致的电压损耗就是欧姆损耗,用欧姆内阻来衡量这一阻力的大小,最小化欧姆损耗对提高极化曲线性能而言至关重要[8]。怠速工况单电池欧姆阻值的变化规律如图7 所示,欧姆阻值在整个怠速过程中呈现波动性变化,整体趋势增加。经拟合计算可知欧姆阻值的升高斜率约为5.8×10-4(Ω·cm2)/h。通过实验结果可以得出,随着怠速时间的推移,单电池的欧姆阻值不断增加,性能逐渐衰减。

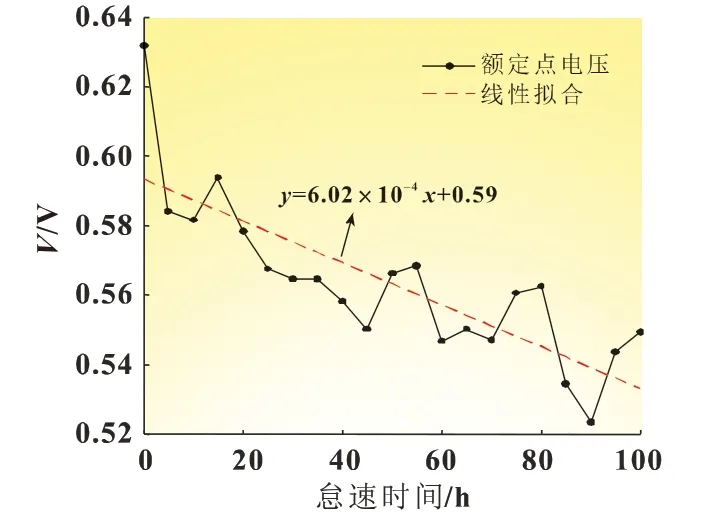

2.5 电压衰减速率

某一电流密度下,额定点电压对怠速时间线性拟合的斜率值为电压衰减速率,斜率越大,单电池电压下降越快,性能衰减越剧烈[9]。在0.8 A/cm2电流密度下,单电池额定点电压随怠速时间的变化规律如图8 所示,整体趋势呈波动性下降,对结果进行拟合得到单电池电压衰减速率约为602 μV/h。造成燃料电池电压衰减的主要原因为低载怠速条件工作时,膜和密封件的老化、降解和损伤以及碳载体的腐蚀、铂氧化和催化剂团聚等。

图7 怠速工况欧姆阻值变化规律

图8 单电池额定点电压变化规律

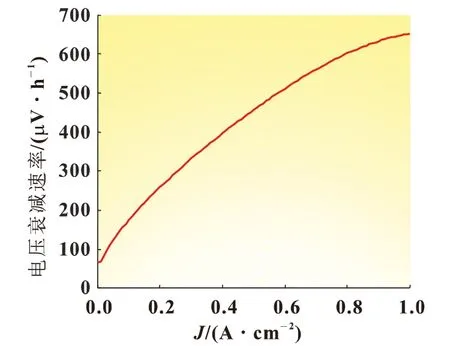

随着电流密度的变化,单电池电压衰减速率也相应有所变化。电流密度每隔0.01 A/cm2计算相应的电压衰减速率,得到全电流密度电压衰减速率,如图9 所示。随着电流密度增加,电压衰减速率逐渐增大后趋于平稳。可能造成该现象的原因为实验初期,新鲜催化剂老化速度较快,导致单电池性能衰减较快。

图9 怠速工况单电池电压衰减速率变化规律

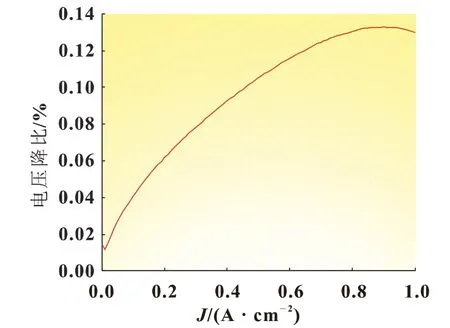

2.6 电压降比

怠速前后电压差与怠速前电压的比值称为电压降比。图10 给出了电压降比随电流密度的变化规律。随着电流密度的增加,电压降比逐渐增大,在0.9 A/cm2处到达最大值后略有下降。导致该现象的主要原因为实验初始阶段,新鲜催化剂老化速度较快使得单电池性能衰减较快。

2.7 EIS 特征分析

图10 怠速工况单电池电压降比变化规律

EIS 测试中,输入信号往往是小幅度正弦交流信号,测量系统阻抗,从而进行等效电路分析[10]。对燃料电池单电池进行怠速实验,每5 h 对其进行一次EIS 测试,采用系统欧姆阻值反映电荷转移至外电路的难易程度,其变化规律如图11 所示。欧姆阻值随怠速时间的增加而逐步升高,拟合后的欧姆阻值升高斜率约为6.3×10-4(Ω·cm2)/h,反映了单电池性能随怠速时间衰减的变化规律。

图11 怠速工况单电池欧姆阻值变化规律

3 总结

本文对低载怠速工况车用燃料电池进行性能测试实验,研究其极化曲线、开路电压、Tafel 斜率、欧姆阻值、额定点电压、电压衰减速率、电压降比以及EIS 特征分析,分析基于怠速工况的燃料电池性能衰减规律及形成原因,得到如下结论:

(1)电池极化曲线测试结果表明怠速前燃料电池性能最优,怠速期间性能略微出现波动,但仍保持下降的趋势,怠速100 h 后燃料电池性能最差。

(2)电池特征参数(开路电压、Tafel 斜率、欧姆阻值)结果表明随着怠速时间的增加,燃料电池开路电压明显下降,Tafel 斜率和欧姆阻值反复波动,整体趋势逐渐增大。

(3)其他参数结果(额定点电压、电压衰减速率、电压降比、EIS 特征分析)表明随着怠速时间的增加,燃料电池额定点电压呈下降趋势,电压衰减速率和电压降比逐渐增加且趋于平稳,欧姆阻值逐步升高。

怠速工况燃料电池性能衰减原因主要分为低负荷运转引起的质子交换膜分解和碳载体腐蚀、铂氧化以及催化剂团聚等现象导致的催化剂活性减弱。怠速工况除对燃料电池性能造成衰减危害外,还会损害电池的耐久性。