埋地管道检测修复技术在长庆油气田的应用及效能分析

(中国石油长庆油田分公司第九采油厂 宁夏 750006)

掌握管道腐蚀机理、了解管道缺陷类型,采用ACVG检测技术、DCVG检测技术、开挖管体+超声波检测技术能准确获得管道的缺损情况。近年来长庆油田全面开展管道检测工作,对管道检测技术细化选用,认识管道腐蚀趋势,为合理规划管道检测修复计划提供依据,延长管道整体使用寿命,降低事故发生率,减少环境污染,进而达到控降油田维护成本的目的。

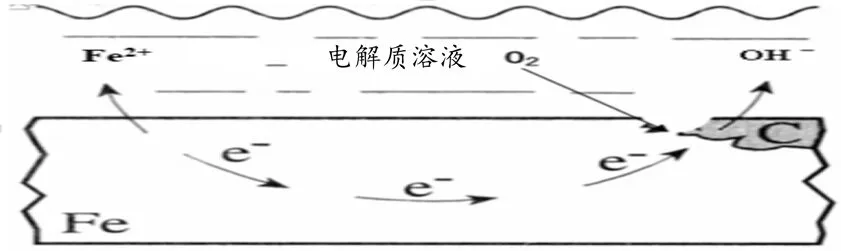

1.埋地管道腐蚀机理

金属在土壤、大气环境中的腐蚀。是指在周围介质的作用下,由于化学变化、电化学变化、物理溶解作用而产生的破坏。长庆油田地层水主要以Na2SO4及CaCl2水型为主,还含有SO42-、CO2、H2S、Cl-、SRB(硫酸盐还原菌),总矿化度很高,在高温高压高流速条件下,体系电化学腐蚀非常严重。形成蚀坑、斑点和大面积腐蚀等现象。部分氢原子将会向钢铁基体内部扩散,渗入金属内部,使材料变脆。

图1 电化学腐蚀原理图

2.埋地管道防腐系统的应用

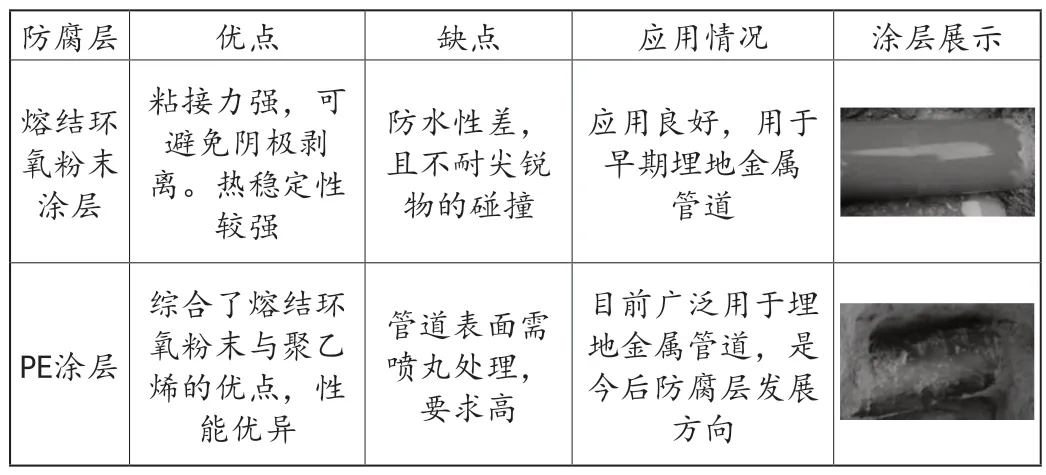

(1)外防腐层防护系统

目前油气管道大都采用外防腐涂层及外加强电流的阴极保护技术,从而达到管道与环境相隔离的目的,基本上抑制了外环境对埋地管道的外腐蚀。

表1 外防腐层应用情况

(2)内防腐层防护系统

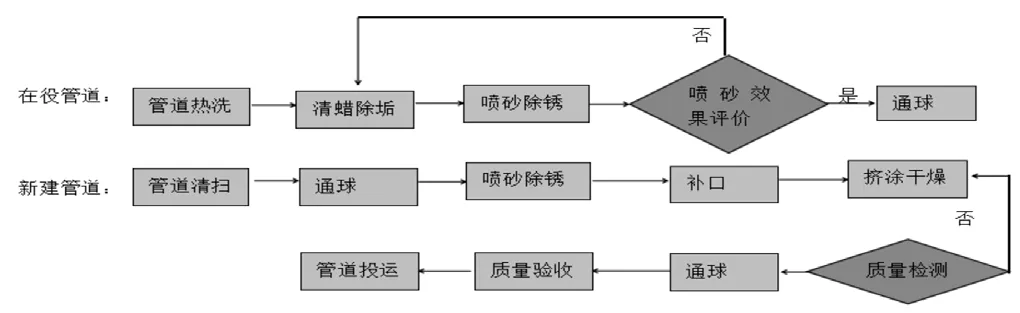

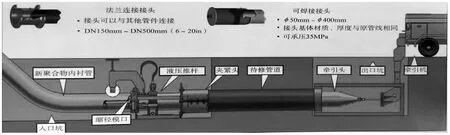

图2 纤维增强复合防腐内衬技术施工流程

管道纤维增强复合防腐内衬技术和高密度聚乙烯内衬技术是油气田采用较多的内防腐措施,在腐蚀介质和管道之间提供一个隔离层,从而达到减缓腐蚀的作用。

管道纤维增强复合防腐(HCC)内衬技术[1]以高能环氧树脂为主要成膜物,玻璃纤维作为增强体,具有较强的耐腐蚀性。厚度约1mm,应用良好,目前广泛用于埋地在役/新建管道金属管道。

高密度聚乙烯(CIPP)内衬技术[2]采用带有防腐渗透层并浸透专用树脂的纤维增强软管作为内壁衬管,用加热的方法使衬管的树脂固化与原管道形成钢塑复合管,具有较好的加固、修复、补强,防腐的作用。厚度约4-5mm,目前广泛用于在役管道修复中,也是采出水管线内防腐层发展方向。

图3 高密度聚乙烯内衬技术施工流程

3.ICDA腐蚀检测技术的原理及应用

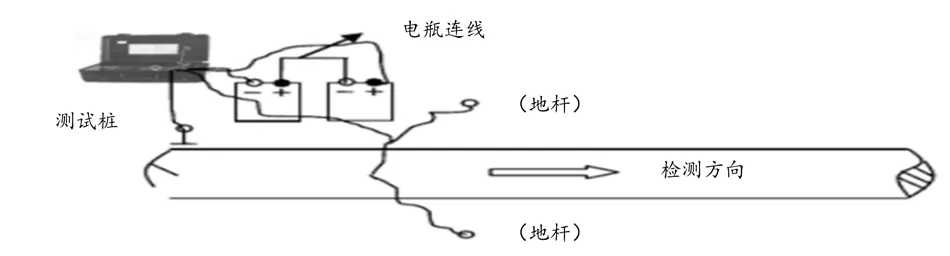

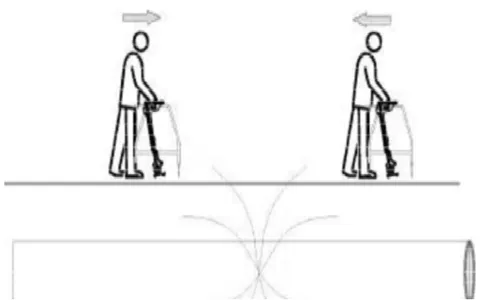

(1)ACVG(交流电位梯度法)检测技术原理

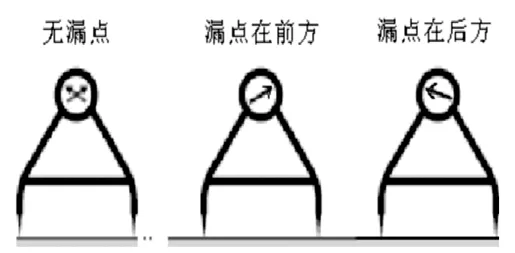

ACVG交流电位梯度法的检测原理是采用PCM/PCM+(管道电流测绘系统)向管道施加一个电流信号,如果管道防腐层存在破损,则电流信号会从破损点向土壤流失一部分,形成一个以破损点为中心的电场。利用A字架(交流地电位差测量仪)峰值法定位原理和零值法定位原理测量管道上方土壤中交流电位梯度的变化,通过RD8000(接收机)查找和定位管道防腐层缺陷点。绝缘防腐层漏点用dB值表示。

图4 PCM设备架设俯视图

图5 A字架破损点定位

图6 A字架检测结果示意图

(2)CIPS+DCVG检测技术原理

①CIPS(密间隔电位测量)法

在管道上测量管地电位沿管道的变化(每隔1~3米测量一个点)。采用GPS同步电流中断器,运用瞬间断电法测试管道VON、VOFF电位,其中VOFF为真实保护电位,与-0.85V标准保护电位比较,评价管道是否处于有效阴极保护。

②DCVG(直流电位梯度法)检测技术

DCVG即直流电位梯度法的检测原理是在阴极保护的埋地管线上,用2个接地探极(Cu/CuSO4电极)和与探极连接的中心零位的高灵敏度mV表来检测因管道防腐层破损而产生的电压梯度,从而判断管道破损点的位置和大小。绝缘防腐层漏点用IR值表示。

(3)开挖管体腐蚀检测+超声波检测技术原理

为了验证修正检测结果,对检测出的缺陷进行开挖,用超声波脉冲反射原理来测量厚度,当探头发射的超声波脉冲通过管体到达材料分界面时,脉冲被反射回探头通过精确测量超声波在管体中传播的时间来确定被测管体剩余厚度。

(4)ICDA腐蚀检测技术的应用

ACVG(交流电位梯度法)检测技术广泛用于油管道外检测,CIPS(密间隔电位测量)+DCVG检测技术(直流电位梯度法)广泛用于气管道外检测,采用ICDA管道检测技术[3]虽然能准确的判断管线腐蚀情况,但对检测人员要求较高,需要仔细测量和分析,才能得到有效可靠的测量数据。而且在良好的阴极保护下,管道有时也会发生腐蚀泄露。所以通过对防腐层的检测来判断管道腐蚀状况并不是很理想。ICDA管道检测技术也不适用于小管径管线。

4.埋地管道检测修复效益评价

(1)安全效益

管道检测技术可以掌握管道腐蚀趋势,为管道剩余强度及剩余寿命评价提供基础资料,延长管道使用寿命,降低事故发生率,减少环境污染,参考腐蚀检测评价结论,依据管道腐蚀严重程度,采用管线更换、HCC内涂修复、碳纤维补强、高分子耐腐蚀管材等多样技术,强化治理管道泄露隐患治理。共针对性完成管道治理1763条,累计8811km。管道腐蚀泄露次数由2015年0.08次/a下降至2019年0.03次/a。管道可控运行能力有所提升,安全环保促进效果明显。

(2)经济效益

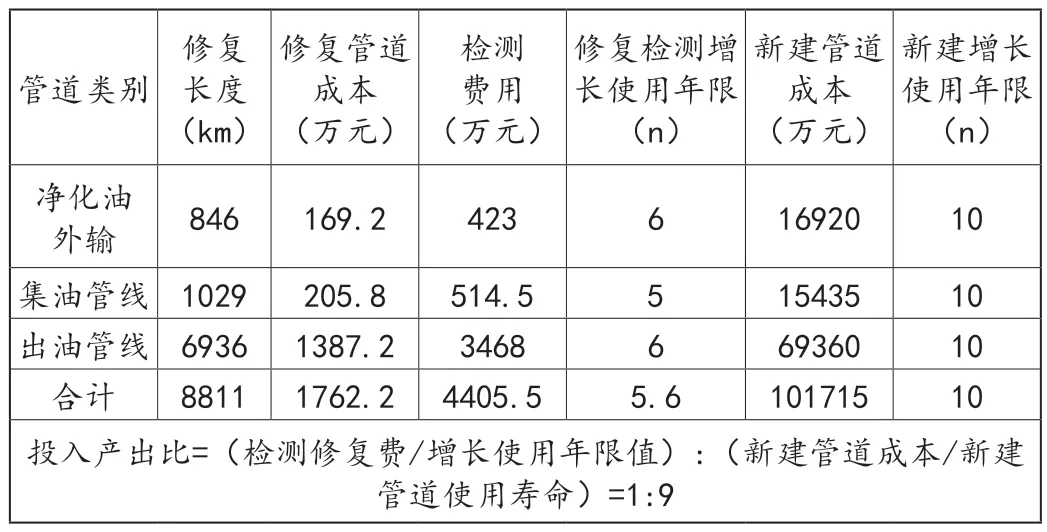

参考腐蚀检测结论,分类制定治理措施,预计节约维护费用9.55亿元/年,平均投入产出比1:9具有显著经济效益。

表2 实施效果对比

5.认识及建议

长庆油田管网多且分布范围广,渐趋于老龄化。建议将SmartCET(实时在线腐蚀监测技术)接入scada系统,以实现数据共享,节约人力,智能管理。针对区块阴极保护系统相对薄弱的问题,建议利用检维修、产建等时机,对整个阴极保护系统进行优化完善。减缓腐蚀速率,延长管道使用寿命。