钻井式煤炭地下气化技术的发展及关键力学问题1)

刘曰武 刘 畅 丁玖阁,3)

*(中国科学院力学研究所,北京100190)

†(中国科学院大学工程科学学院,北京100049)

随着社会发展和人类的进步,能源紧缺已成为难以逾越的世界难题,尤其我国油气能源的紧张局势日趋严重。据统计,我国在2018 年石油对外依存度达70.9%,天然气对外依存度达43%。预计未来几年中国油气对外依存度还将继续上升,我国目前油气能源受到国外能源的制约,能源资源安全问题日益加剧。地下煤气化技术有希望成为解决我国油气能源危机的重要手段之一。

我国陆上埋深1000 ~3000 m 的煤炭资源量按气化动用率40%计算,折合等热值甲烷为2.72×1014~3.32×1014m3,资源量超过常规天然气和非常规天然气资源量之和,远大于目前已投入开发的天然气资源总量,有望成为具有中国特色的天然气技术革命[1]。

煤炭地下气化 (underground coal gasification,UCG) 是通过注入通道将气化剂注入到地下煤层中,使煤炭与气化剂在原位煤层中发生的一系列物理化学反应,生成氢气、一氧化碳和甲烷等可燃气体的化学采煤方法。煤炭地下气化实现了煤炭地下清洁密闭开发,生产过程无固体废弃物排放,该方法是集建井、采煤、气化三大工艺为一体的清洁能源开发方式。目前流行的“U” 型井开发模式的煤炭地下气化原理流程示意图如图1 所示。

从图1 可以看出,煤炭地下气化主要包括地面和地下2 个部分。地面部分包括4 个中心、2 套控制装置以及相应的地面管线。4 个中心包括气化剂制备及注入控制中心、粗煤气分离净化处理中心、产品集输及利用中心和监测及控制中心。2 套控制装置分别为连续油管控制装置和余热处理装置。地下部分主要包括注入井、生产井和监测井3 个部分。注入井是水平井,其垂直井段和部分水平井段的井筒内有连续油管,连续油管内部是同心分层的气化剂、燃烧剂和冷却剂的注入通道。注入井和生产井之间的水平段是该项技术的关键连通通道,是注入点受控后退气化技术(controlled retraction injection point,CRIP) 实施的主要通道,也是气化腔形成的基础部位。

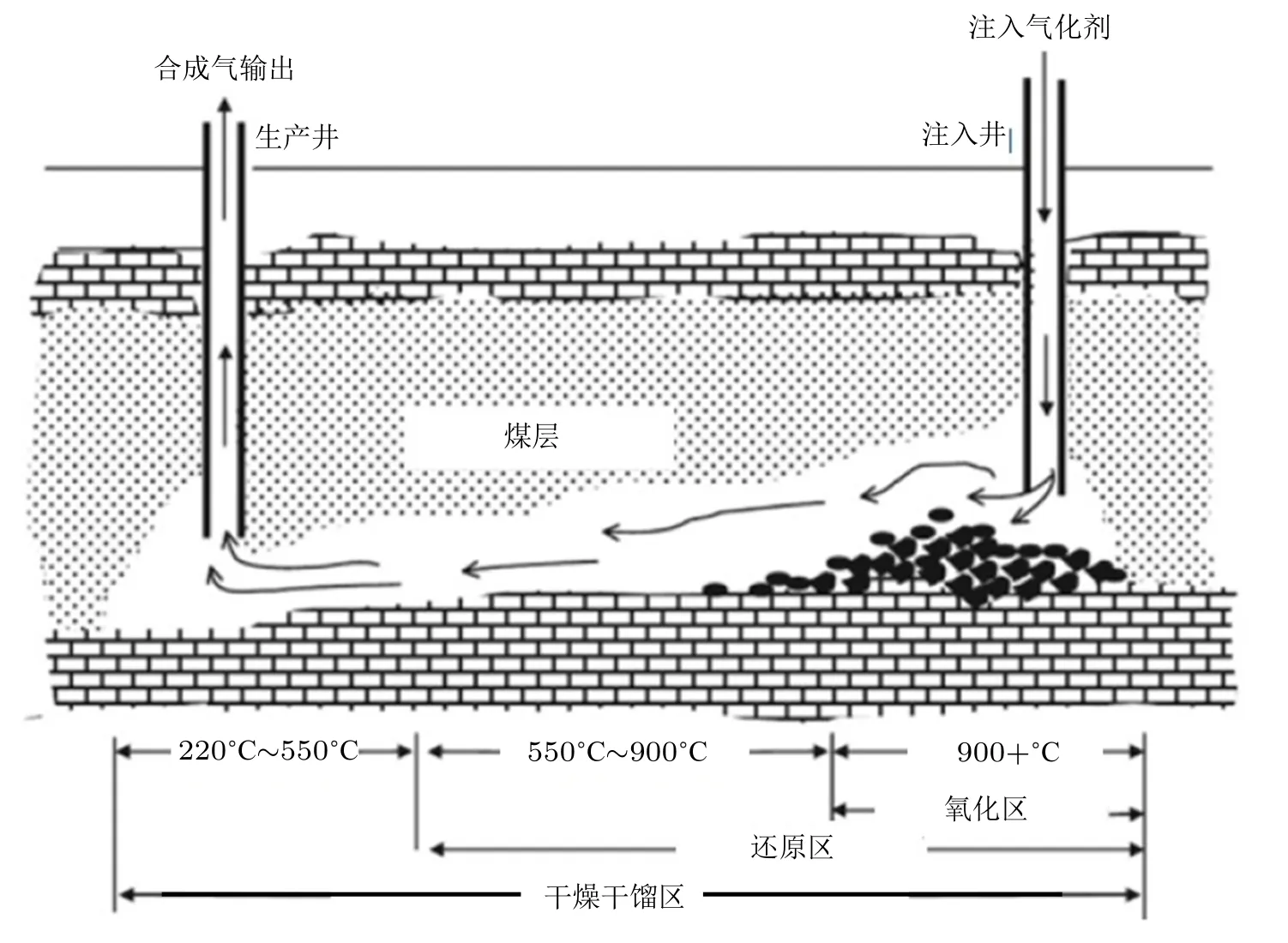

煤炭地下气化过程在地下气化通道中完成。气化通道分为三个反应区:氧化区、还原区和干燥干馏区。煤炭地下气化反应的示意图如图2 所示。

本文在大量调研国内外相关研究的基础上,结合重大项目的需求,对国内外煤炭地下气化开发技术模式的发展历程和趋势进行分析总结,主要包括以下6 方面的内容:

(1)煤炭地下气化的基本原理及研究意义概述。

(2)煤炭地下气化的萌芽阶段:早期基本理论的提出及工艺措施。

(3) 钻孔式煤炭地下气化技术的实现状况。

(4) 直井钻井式煤炭地下气化技术的循序渐进过程。

(5) 水平井钻井式煤炭地下气化技术的突破性进展。

(6)通过对煤炭地下气化开发模式的发展历程的分析,指出了煤炭地下气化开发技术的发展趋势及其过程中关键力学问题。

1 煤炭地下气化萌芽阶段

图1 煤炭地下气化原理流程图(根据文献[2] 修改)

图2 煤炭地下气化反应的示意图(根据文献[3] 修改)

我们将煤炭地下气化基本原理的提出到现场试验方案的规划阶段称为煤炭地下气化“萌芽阶段”。这个阶段的工作主要包括4 个小的方面:(1)煤炭地下气化基本概念和思想的提出;(2)煤炭地下气化工艺的建立;(3)煤炭地下气化技术专利的申请;(4)煤炭地下气化现场试验方案的设计。这些工作为煤炭地下气化奠定了良好的基础,但在这一阶段最终只是一个美好的愿景,没有走到现实世界中来,因此称之为“萌芽阶段”。

1.1 煤炭地下气化思想的提出

1868 年德国科学家威廉西蒙在给化学学会的报告中,提到“不是将煤输送到位于钢炉附近的煤气发生炉,而是将这些煤气发生炉放置在煤矿中以燃烧松散的煤,产生的气体将通过管道系统输送到煤气炉”[4]。西蒙熔铁炉(煤气发生炉) 的示意图如图3所示。

图3 西蒙熔铁炉(煤气发生炉) (根据文献[5] 修改)

这是煤炭地下气化概念的首次提出,为以后的理论研究和技术探索指明了新的方向。

1.2 煤炭地下气化工艺的建立

1888 年,俄罗斯科学家德米特里·门捷列夫第一次提到了煤炭不用开采,而是以原始形态在地下转化为燃料气体,通过管道网络输送的可能性。并在之后提出了“在煤层中钻了几个孔后,用其中一个孔注入空气,另一个孔来生产或者抽取燃料气体混合物,这些混合物可以很容易地长距离输送到燃气炉” 的工艺方案[6-7]。门捷列夫的地下气化设想图的示意图如图4 所示。

图4 门捷列夫的地下气化设想图(根据文献[5] 修改)

1.3 煤炭地下气化方案的提出及专利申请

1906-1910 年,美国工程师安森· 加德纳·贝茨提出了几个实现煤炭地下气化的具体方案,三次申请并获得了地下气化方案专利,还讨论了方案的许多细节[8-10]。贝茨的气化设计方案的示意图如图5所示。

图5 贝茨的气化设计方案(根据文献[5] 修改)

1.4 煤炭地下气化试验方案的设计

1913 年,英国化学家威廉·拉姆齐首次设计了利用气化炉法生产燃料气体的实验。但是由于第一次世界大战的爆发,拉姆齐直到去世都未能开始他的试验[3,11-12]。

1933 年底,苏联顿涅茨克煤炭化学研究所发明了“气流气化”方法,并申请了专利。“气流气化”方法是指由煤层底板、顶板、碎石和煤层组成气化通道,在气化通道内对煤炭进行气化[3,13-14]。

2 钻孔式煤炭地下气化初步实现阶段

钻孔式技术是在地表上按照一定的网络布局,从地面向煤层进行钻孔,包括进气孔和出气孔。在进气孔中点火,使煤层发生气化产生煤气,由出气钻孔采出[15]。钻孔式煤炭地下气化主要有2 种钻孔方式,排列式垂直钻孔方式和垂直钻孔交连于水平钻孔方式,分别如图6 和图7 所示。

2.1 排列式垂直钻孔方式

图6 钻孔式地下气化(根据文献[5] 修改) (单位:m)

图7 英国斯宾尼试验下倾煤层流程图(根据文献[5] 修改)

1933 年,苏联在莫斯科的Krutova 矿区进行了第一次UCG 试验。将一块10 m×10 m 的煤区从煤层中隔离出来,一边注入空气,另一边输出合成气,由于煤层的非均质性,火焰传播方向难以控制。20 世纪40 年代,开始试验在煤层中钻孔。使用矩形和圆形的钻孔阵列,它们之间的距离非常近(大约几米)如图6 所示。在气化过程中,首先将热木炭投入第一排井中,然后用第二排井注入空气,再用第三排井回收产生的气体[16-17]。

2.2 垂直钻孔交连于水平钻孔方式

英国在纽曼·斯宾尼的下倾煤层下进行了UCG试验。首先在采煤面上钻了一个孔,使其从采石场表面向下倾斜约70 m 的煤层中“穿过”。从地面钻几个井眼与煤层井眼相交,分别作为注入孔(注入空气)、生产孔(排出混合煤气)、排水孔(用于收集水和热解产物) 和界限孔,如图7 所示[5]。

2.3 钻孔式煤炭地下气化的评价

对于钻孔式煤炭地下气化技术,无论是排列式垂直钻孔方式还是垂直钻孔交连于水平钻孔方式,主要的贡献在于将煤炭地下气化技术变为了现实,在煤炭地下气化技术历史发展过程中奠定了重要的里程碑。

该技术的优点在于:适合于浅煤层的煤炭气化,技术操作难度低,实现多点移动注气和采气以保证煤气产量,施工工艺简单,经济成本低。

其缺点为:由于浅层施工,容易污染地下水资源、发生地面塌陷;由于地层的密闭性差,合成气容易逸散;由于自然渗透率很低,难以控制反应速度及火焰前沿的发展方向。

2.4 钻孔初步发展阶段的关键力学问题

钻孔初步发展阶段的关键力学问题包括4 个方面:

(1) 钻孔过程中的岩石破碎相关力学问题;

(2) 钻孔孔壁的稳定性问题;

(3) 钻孔附近煤层气化的热动力学问题;

(4)注入孔与生产孔之间合成气在煤层中的渗透问题。

3 直井钻井式煤炭地下气化循序发展阶段

直井钻井式煤炭地下气化技术主要是指:利用石油天然气行业的钻井技术,从地面向煤层中钻两口垂直井,一口作为注入井,一口作为生产井,然后在井间建立贯通通道,使气化剂能从注入井注入到煤层中与煤发生一系列的物理化学反应,生成的粗煤气沿贯通通道从生产井产出,如图8 所示。

图8 直井钻井式煤炭地下气化工艺图

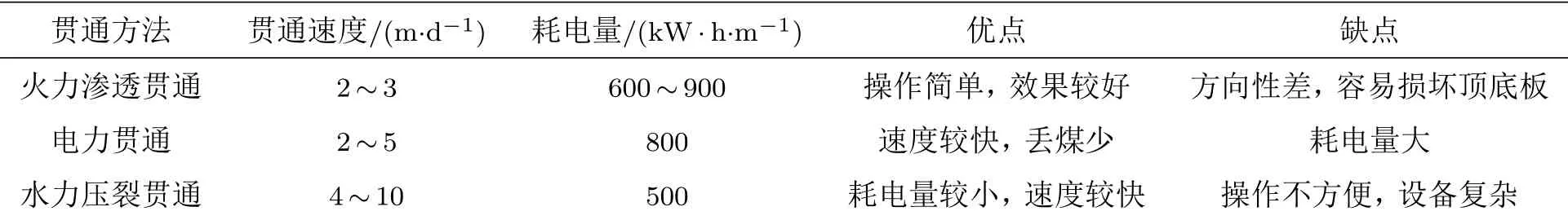

煤炭地下气化的技术手段之一是通道贯通,通道贯通的方法主要有:火力渗透贯通法、电力贯通法和水力压裂贯通法等。

3.1 火力渗透贯通方式

火力渗透贯通法的核心是通过热力作用在已钻好的两垂直井之间形成一条贯通通道。其基本的工艺操作过程为:(1)首先向生产井的井底投入燃烧的焦炭或点火装置,鼓入压缩空气,对煤层进行点火;(2)生产井初始点火成功后,在注入井注入压缩空气,注入的压缩空气通过煤层向生产井渗透;(3)到生产井井底后,燃烧和气化向着压缩空气的来流方向移动,从而形成贯通的火力通道[18]。火力贯通又分为高压火力贯通和常压火力贯通。

1942 年,苏联在Podmoskovnaya 进行的现场试验中3 号盘区采取了火力贯通方式,每隔20 m 施工1 个垂直井,采用火力渗透贯通气化通道,气化剂为空气。渗透贯通所建立的地下气化炉气化通道距离短、供风阻力大、服务时间短。

3.2 电力贯通方式

电力贯通是将两个电极分别插入注入井和生产井中的煤层,通入高压电,在电流的热效应下,煤层的结构和物理性质发生变化,煤层焦化形成孔隙较大的气化通道。

20 世纪80 年代,法国在Echaux 煤田的30 m 深的煤层中进行了电力贯通试验。在第一次实验中,要使电极间的煤碳气化,但极高的气化温度(1500°C)导致设备在24 h 内遭到破坏。后来的现场试验使用了冷却系统,但只是减少了煤炭焦化所需电力,没有其他更多技术进步。美国、英国、波兰等都在电力贯通方面进行了相应的研究,但是没有取得更好的进展。

该方法的优点是速度较快,丢煤少。其缺点在于:设备较复杂,操作不够简便,电流方向不易控制,煤层电阻大,耗电多,设备易腐蚀;当煤层中含水量较大时,该法将消耗大量电能,增加贯通成本。

3.3 水力压裂贯通方式

水力压裂是利用高压水泵装置,从钻孔向预定的煤层注入带支撑剂的高压水,使煤层压裂,在两井之间形成贯通的裂缝。基本工艺示意图如图9 所示。

1979 年,法国在Bruay-en-Artoi 煤田进行了水力压裂贯通试验。由于注入井段附近的正常反向燃烧气化和生产井附近的异常自燃同时发生,因此在1981 年6 月结束了该项试验,彻底关闭了Bruay-en-Artois 煤矿。

美国、法国、比利时、德国等的水力压裂试验均未成功。该方法的优点为贯通速度快,电耗小,安全性高;缺点为设备较复杂,操作不方便,液流不易控制,高静压会降低渗透性,不适用于深层煤炭。

图9 两井之间的水力压裂贯通技术示意图(根据文献[2] 修改)

3.4 各种贯通方式的综合评价

英国Bayton 试验测试了几种贯通方法。第一次试验使用压缩空气连接垂直工艺井。过程缓慢,但可以通过增加氧气在压缩气流中的比例来加速,通道相对狭窄,需要较高的空气压力。第二次尝试使用电力贯通,将电极置于注入井和生产井的底部,并使用高压在两者之间热解煤。发现电流方向无法控制。不同气化通道贯通法的技术经济对比情况如表1所示。

3.5 钻井式地下煤气化阶段的关键力学问题

钻井式地下煤气化是钻孔煤气化技术的深化发展,该阶段的关键力学问题除了钻孔式地下煤气化的基本问题外,还包括以下3 个方面:

(1)注入井和产出井之间不同贯通方式的相关力学问题,如电力贯通的岩石破碎力学问题、水力压裂裂缝形成及延伸问题等;

(2)注入井和产出井之间的连通通道的流体流动问题:流动状态、流动稳定性等;

(3)注入井与生产井之间的连通通道与煤层的流体渗透以及传热问题等。

4 水平井钻井式煤炭地下气化技术突破阶段

根据目前国内外主要现场试验分析统计,导致试验终止的工艺因素中,地质选址占30%,工艺技术占70%,其中气化炉建造工艺针对性与完整性、气化运行控制可靠性分别占工艺技术因素的31% 和69%。水平井技术的出现从根本上解决了煤炭地下气化技术中注入井和生产井井间通道连通不畅的问题,实现了煤炭地下气化技术瓶颈的突破,开启了煤炭地下气化技术新的里程碑。利用石油天然气开发的水平井穿针技术、连续油管技术以及注入点受控后退气化技术,大大加速了煤炭地下气化商业化开发的进程。

表1 不同气化通道贯通法的技术经济对比[19]

4.1 “U” 型水平井技术

1863 年,瑞士工程师提出了水平井的建议。水平井是指一种井斜角大于或等于86°,并保持这种角度钻完一定长度水平段的定向井。一口水平井与一口垂直井的组合就形成了目前煤炭地下气化技术上常用的“U” 型井开发技术。U 型井最早产生于开采食盐的生产实践,后来逐渐引入到石油、天然气及煤层气开采领域;在煤炭地下气化中U型井连通技术是指从水平井注入气化剂,在水平段气化腔内进行气化,气化腔位置变化是依靠连续油管通过CRIP技术实现的,最终由生产井输送出合成气的过程,如图10 所示。

U 型井贯通技术的主要优点包括以下4 个方面:(1) 用U 型结构实现煤层预热,减小热损,提高气化效率;(2)具有水平井及直井两个井口,快速、高产、高采出率;(3) 单位面积生产成本低;(4) 增加气体有效供给范围,提高气体导流能力,减少煤层伤害。

图10 U 型贯通井技术(根据文献[19] 修改)

其缺点是:由于采用新型钻井技术,其为两井连通、地质导向、欠平衡钻井等多种先进技术的综合,因此,技术难度较大,钻井成本较高。

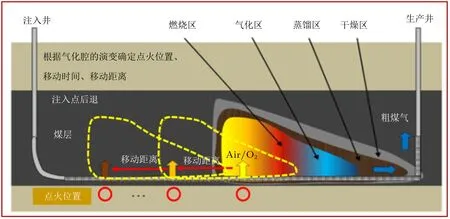

4.2 “U” 型水平井中的CRIP 技术

由美国劳伦斯·利弗莫尔国家实验室开发的CRIP 气化工艺将定向钻井和反向燃烧结合在一起,生产井为直井,注入井为连通了生产井的水平井。

该项技术是在1981 年的第7 届UCG 研讨会上提出的。其工艺过程是:首先在距离生产井不远处将煤层点燃,开始进行气化反应,当反应腔附近的煤燃烧用尽后,注入点后退,形成新的气化反应腔,如图11 所示。该方法可以对气化反应过程进行精确控制。CRIP 工艺适合于深部厚煤层,生产井可以连通多个注入点,产生的煤气通过燃烧完的燃空区流入到生产井,气体的流动阻力较小,避免堵塞,热损失减小,煤气热值提高。

图11 注入点受控后退气化工艺示意图

CRIP 技术的最大优点是气化过程能够得到有效的控制。因为水平注入孔位处于煤层底部,气化过程在受控条件下由注入点后退逐段进行。这一特点特别适用于深层煤层和特厚煤层。气化深层煤层时,一个产气孔可连接一组垂直注入孔,煤气可通过已烧过的空穴流动,解决了在极高的岩层压力下保持通道的问题。气化厚煤层时,当空穴扩大并发生大冒顶时,可保持垂直注入孔的完整性。CRIP 工艺的另一个突出优点是产气量大,还有可能回收因发生大冒顶从旁路逸出的煤气。利用CRIP 技术还可以加大生产井与注入井之间的井距,减少钻井数量,减少钻井成本;也可以使沉降造成的注水井损伤最小化,大量的煤可以通过一次注射进行气化处理。

CRIP 工艺的主要缺点是需要连续控制点火,操作难度大,另外气化规模小,生产不连续。

4.3 “U” 型水平井实际应用案例

2009-2011 年,加拿大SwanHills 合成燃料公司在埋深1400 m,厚度7 ~8 m 煤层中,进行了迄今为止全球煤层埋深最大的UCG 试验。天鹅山UCG 项目中气化炉温度主要使用热电偶入井间接监测,采用微地震技术监测气化腔的大小与形状,该项目采用L-CRIP 技术,试验了4 个气化腔,测试气化剂水氧比范围2 ~3:1,气化腔压力8 ~12 MPa,粗煤气组分甲烷含量达到37%,可燃组分比例59%,热值29 兆焦/千克。

2011 年10 月,加拿大天鹅山项目注入井总长度超过2800 m。采用的多通道连续油管外层管外径2 ~3/8 英寸,内层管外径1/2 英寸,两管之间的环形通道置有测井电缆,配套燃烧器、热电偶等工具仪器,成功实现了井下点火、气化剂注入和注入点后退控制等功能。但是,在项目运行过程中,连续油管作业也出现一些问题,如不能到达设计点火位置、管体受挤压损伤、后退拖动遇卡、腐蚀造成管道穿孔破裂等,影响了UCG 项目的稳定运行。该项目最终于2011 年10 月因注入井发生爆炸而停产。艾伯塔省能源管理局对事故开展了详细调查,SwanHills合成燃料公司在操作程序和设计控制方面进行了改进。

在页岩气开采领域,2016 年美国钻出世界最长水平段页岩井Purple Hayes HI 井,其水平井段长度达到18 544 英尺(5652.21 m),常规连续油管可进入水平井段的深度超过3000 m。两者对照,未来UCG水平井段也会向更长方向发展[20-22]。

4.4 水平井地下煤气化技术的关键力学问题

水平井钻井技术在地下煤气化技术的应用,使得地下煤气化技术取得了突破性的发展,并在此基础上形成的CRIP 技术使地下煤气化技术日趋工业化。该阶段的关键力学问题除了钻井式地下煤气化的基本问题外,产生了新的4 个方面的问题:

(1)注入井和产出井之间的水平井筒中,燃烧气化腔体中流体流动、化学反应动力学问题;

(2) 注入井和产出井之间的水平井筒中,使用CRIP 技术后,不同燃烧气化腔体之间的流体流动问题及传热传质问题;

(3)燃烧气化腔体外,腔体边缘以及腔体不同深度中温度、压力以及化学反应动力学问题;

(4) 煤层中热应力应变场的动态变化问题等。

5 钻井式煤炭地下气化的发展综合评价

煤炭地下气化技术从思想的提出,到目前采用各类新型钻井技术进行工业化开发的实践,经过了一百多年的历史。对于钻井式煤炭地下气化的发展,从煤炭地下气化的开发模式、煤炭地下气化开发模式的对比分析、钻井式煤炭地下气化技术的新发展以及地下煤气化技术的关键力学问题4 个方面进行了综合评价和总结。

5.1 煤炭地下气化开发模式的发展历程

纵观钻井式煤炭地下气化技术的发展历史和技术进化的顺序,我们将其分为5 个阶段:(1) 萌芽阶段,完成了理论的提出和工艺的创建;(2) 初步发展阶段,大孔径浅层钻孔煤炭地下气化得到实际应用;(3) 循序发展阶段;(4) 技术突破阶段;(5) 未来发展阶段,如图12 所示。

5.2 煤炭地下气化开发模式的对比分析

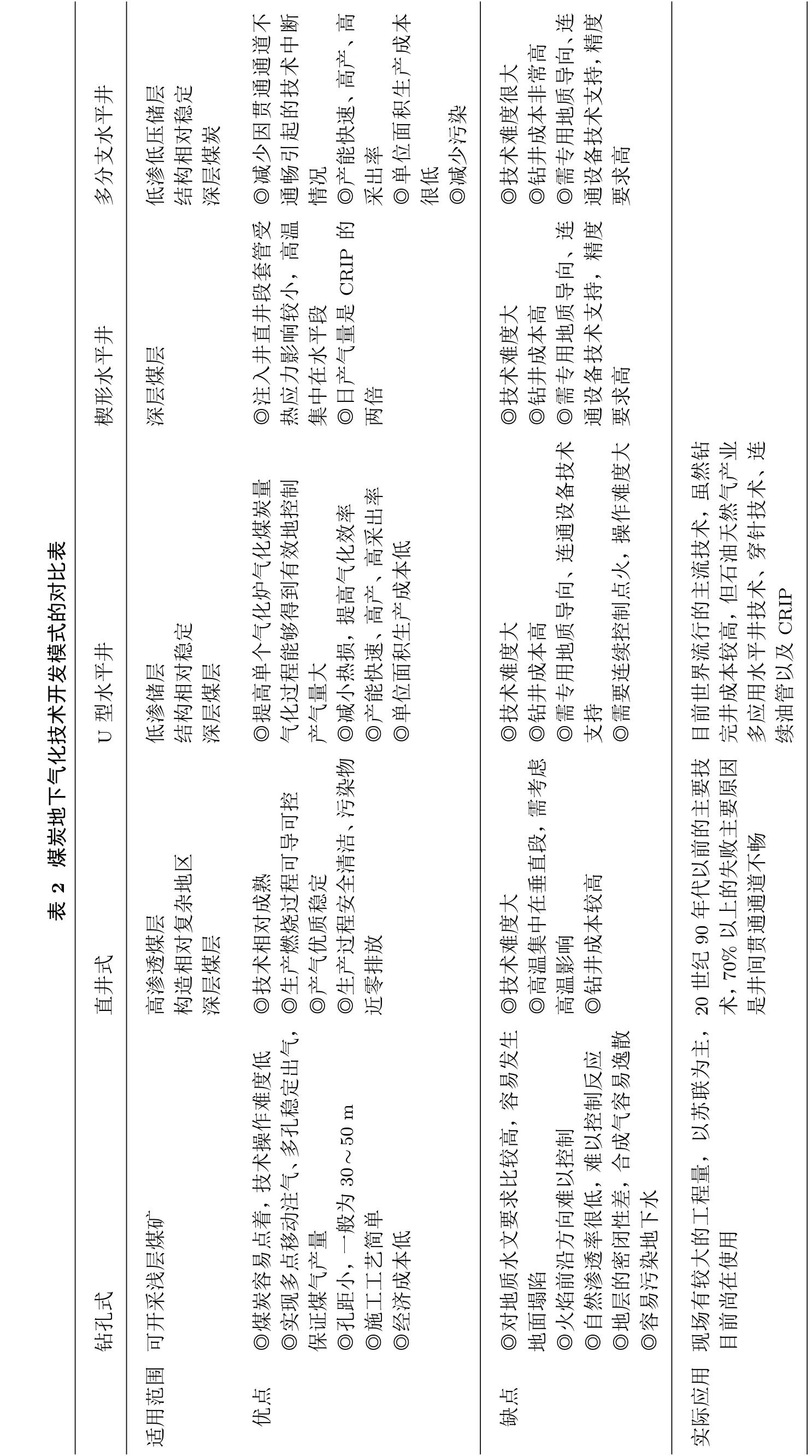

煤炭地下气化技术开发模式的对比情况,如表2所示。

表2 表明:现代煤炭地下气化技术开发模式,从钻孔式开发,到直井式开发,再到U 型水平井、楔形水平井和多分支井开发模式,开发方法越来越精细,主要钻井模式发展的突出特点表现在以下3 个方面:

图12 煤炭地下气化技术的发展历程图

(1)钻井模式逐步复杂化。气化通道逐步从直井发展到楔形水平,未来期望的技术是多分枝水平井。井型的突破是煤炭地下气化技术向纵深发展的基础,石油天然气工业技术的引进和发展,是煤炭地下气化技术发展的新的生力军;

(2)钻井模式的发展是煤炭地下气化进入深层煤炭的技术基石。深层煤炭地下气化的优点突出表现为地表煤气逸散的可能性的降低、地面沉降现象的减少和地下水污染的避免。深层水平井的U 型井技术、楔形水平技术以及未来的水平分支井等技术都为地下煤气化的点火和气化腔以及产气通道提供了有利技术和工艺的支撑;

(3) 水平井技术和可控后退式CRIP 点火技术是煤炭地下气化的里程碑。水平井以及在此基础上衍生的相关技术引进自石油天然气工业,但功不可没,可控后退式CRIP 点火技术作为以水平井技术基础上特有的煤炭地下气化技术,已在目前国内外的先导试验中发挥了巨大的作用。

5.3 钻井式煤炭地下气化技术的新发展

随着世界各国煤炭地下气化技术的发展,钻井式煤炭地下气化的技术不断进步。由于水平井解决井间贯通通道能力的独特性,未来将发展成为主要的技术方式,其中包括楔形水平井、多分支水平井以及水平井井工厂等模式。

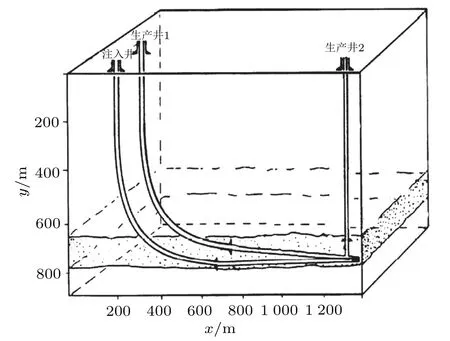

楔形水平井的注入井和生产井均为水平井,一口直井为两口水平井的对接提供目标,并用于点火启动气化,注入和生产井按照规定的水平段间距(井距),在煤层中平行钻进至设计井深后,两口井再次造斜向对方钻进并在第三口直井汇合。楔形水平井气化炉沿点火直井注入易燃物,与已经注入的氧气混合,混合物被点燃后启动气化。随后沿注入井连续注入气化剂,气化过程中注入井和生产井的气化工作面保持同步后退。楔形水平井结构通过移动注入管柱来实现,依靠着火点沿注入井的自然燃烧后退来保持与同步后退的煤表面接触,与煤层充分燃烧后合成气由生产井排出。楔形水平井煤炭地下气化生产工艺流程图如图13 所示。

多分支水平井以及水平井井工厂等模式虽然已在地下油气资源开发中得到了一定的应用,但是目前国内外煤炭地下气化先导试验中未见实施报道,随着煤炭地下气化技术的深入发展,多分支水平井以及水平井井工厂技术或许在不远的将来在煤炭地下气化技术中成为发展的新力量。

5.4 地下煤气化技术的关键力学问题

地下煤气化技术从钻孔式地下煤气化发展到综合利用水平井钻井技术及CRIP 技术,经历了漫长的发展阶段,总结该发展过程所涉及的关键力学问题主要包括以下8 个方面:

?

图13 楔形水平井煤炭地下气化生产工艺流程图(根据文献[5] 修改)

(1)钻孔的岩石破碎及孔壁和煤层附近岩层的应力应变稳定性问题;

(2)注入井孔与生产井孔之间以及煤层中的流体流动问题;

(3)注入井和产出井之间不同贯通方式及连通通道的流体流动及传热问题;

(4)注入井和产出井之间的及燃烧气化腔体中流体流动、化学反应动力学问题;

(5)注入井和产出井之间的水平井筒中,燃烧气化腔体中流体流动、化学反应动力学问题;

(6)燃烧气化腔体外,腔体边缘以及腔体不同深度中温度、压力以及化学反应动力学问题;

(7) 注入井和产出井之间的水平井筒中,使用CRIP 技术后,不同燃烧气化腔体之间的流体流动问题及传热传质问题;

(8)在不同工艺工况条件下的变温变压变空间条件下,包括岩石破裂问题、燃烧动力学问题、流体流动问题、化学反应动力学问题等的多场耦合力学问题。

6 结论及建议

本文通过研究UCG 技术的理论起源、技术探索、现场试验的实施发展,分析了不同时期UCG 技术的优缺点。得到的主要结论如下:

(1)早期理论是对煤炭地下气化具有总的指导意义,纵观其发展历史,所有技术发展都是在西蒙的理论和门捷列夫的工艺技术指导下完成的,并且是循序渐进完善的。

早期钻孔技术是通过在浅层煤层多排钻孔,一排作为注入孔,一排作为生产井,从注入孔鼓入气化剂,通过煤炭燃烧反应和煤炭自身渗透性,由生产井输出合成气。由于煤炭渗透方向性不可控制,煤炭开采率很低。

直井钻井循序发展阶段是在早期钻孔技术的经验总结下,增加了煤层贯通技术。通过不同的贯通方式,在注入井和生产井之间增加贯通通道,控制了煤层反应方向,提高了煤层开采效率,但是由于贯通方法不成熟,对煤层渗透性要求较高,导致了大部分直井钻井试验的失败。

(2)水平井钻井式技术突破阶段是在直井的基础上,利用水平井技术,将直井和水平井组合形成U 型井,主要在水平段气化腔进行气化,增加了通道的连贯性,提高了煤炭开采率。CRIP 工艺是指在U 型井内气化过程在受控条件下由注入点后退逐段进行,煤气可通过已烧过的空穴流动,解决了在极高的岩层压力下保持通道的问题。

(3) 煤炭地下气化技术发展趋势。纵观UCG 的发展史,每一次试验都为技术的发展提供了宝贵的经验。在前人的试验基础上,总结了煤炭气化技术的发展趋势,未来楔形、多分支井和水平井井工厂等水平井组合技术将成为未来的技术发展重点。

(4)提出了不同技术条件下的关键力学问题,不仅包括岩石破裂问题、燃烧动力学问题、流体流动问题、化学反应动力学问题,而且是这些力学问题在不同工艺工况条件下的变温变压变空间条件下的多场耦合力学问题,需要多学科协作共同联合攻关完成。