北京地铁富水砂层中盾构区间联络通道水平冻结施工技术

万小飞 高振

1.北京市轨道交通建设管理有限公司 100068

2.中铁大桥勘测设计院有限公司 武汉430050

引言

设置于地铁区间隧道中间的联络通道,起到连通两条隧道间的人员疏散作用,有时根据工程情况兼顾设置排水泵房。联络通道施工不仅要考虑自身结构及地面环境安全,同时要考虑盾构隧道的安全与稳定。所以城市地铁联络通道开挖前必须对其周围土体进行加固,常见的土体加固方法有:地面旋喷桩加固、搅拌桩加固或隧道内水平旋喷桩加固等[1]。在地层复杂、地下水丰富的情况下,冻结法在施工安全、地下水保护等方面不失为一种行之有效的土体加固方法。在北京地区某地铁联络通道施工过程中,由于联络通道所在砂层地质的复杂性,旋喷桩加固有时不能达到预期的加固效果,故采用冻结法加固的方法进行联络通道的施工。

1 工程概况

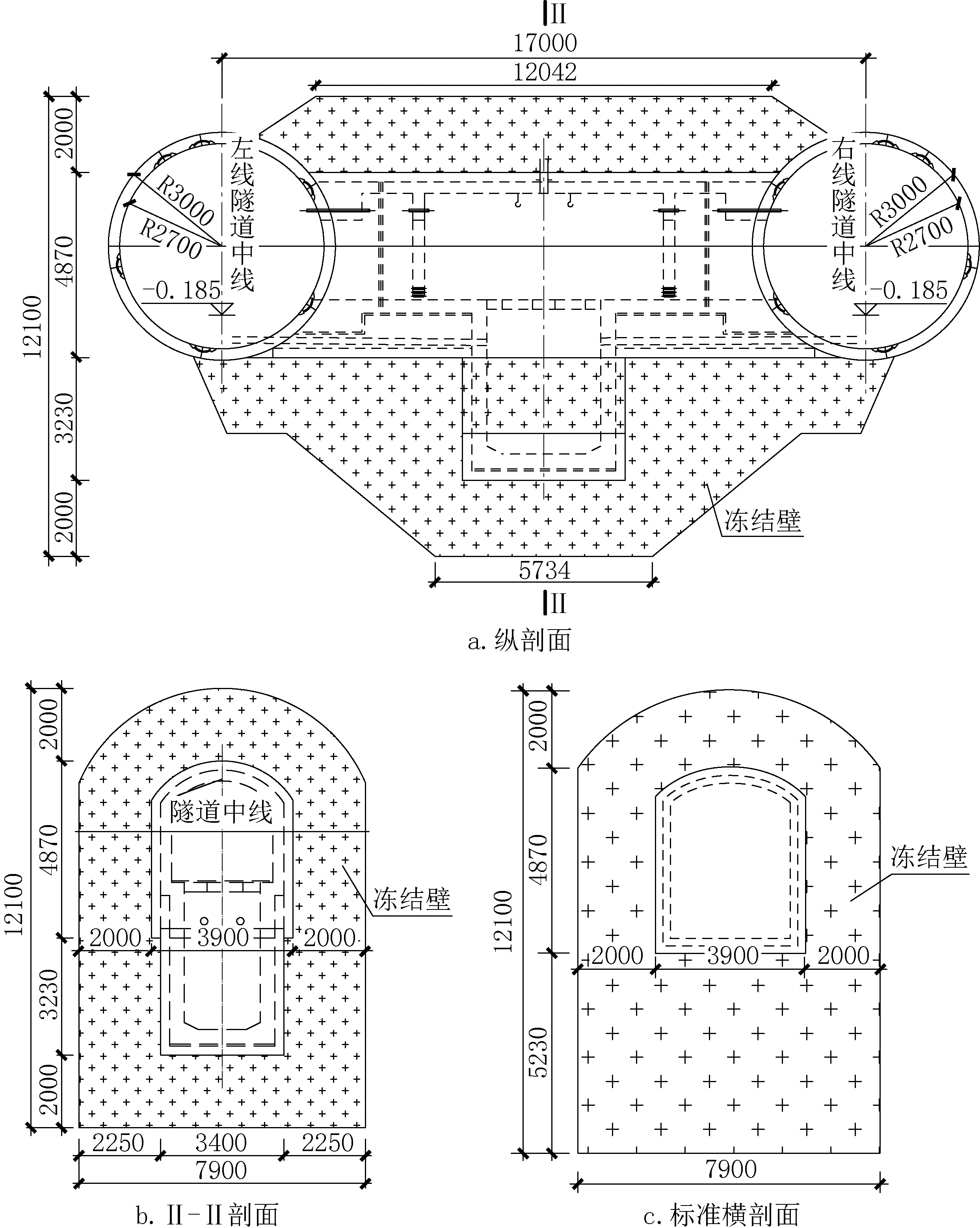

北京地铁七号线某联络通道兼泵房,矿山法施工,冻结法加固土体。联络通道为与上、下行隧道相交的水平通道。按联络通道线路设计,联络通道与上、下行线隧道中心相交的隧道中心标高均为1.625m,隧道中心距为17.000m。联络通道覆土厚度16.23m,净空尺寸2.8m×2.8m,外轮廓开挖尺寸3.9m×4.87m(非废水泵房部分),废水泵房部分净空长3m,宽2.1m,深3.8m。联络通道结构如图1所示。

图1 联络通道结构示意Fig.1 Schematic diagram of the communication channel

2 工程地质

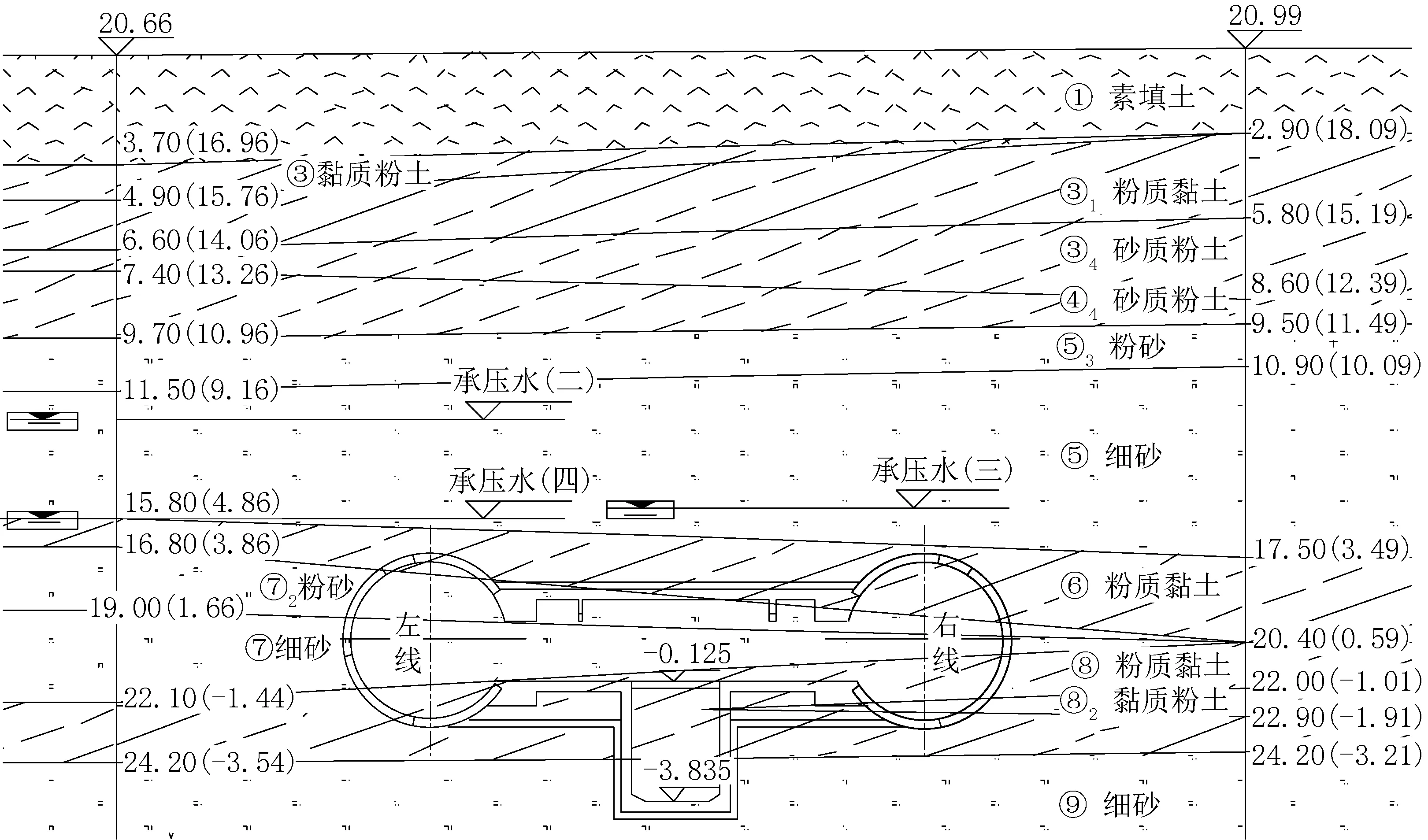

联络通道兼泵房地层从上至下依次为⑥粉质黏土、⑦细砂、⑧粉质黏土层。地层中存在承压水(二)位于隧道上方,距离联络通道结构顶部垂直距离约4.6m;承压水(三)位于隧道上方,距离联络通道结构顶部垂直距离约2.9m,承压水(四)位于隧道上方,距离联络通道结构顶部垂直距离约2m,具体地质特征如图2所示。

图2 工程地质特征Fig.2 Engineering geological features

3 冻结设计

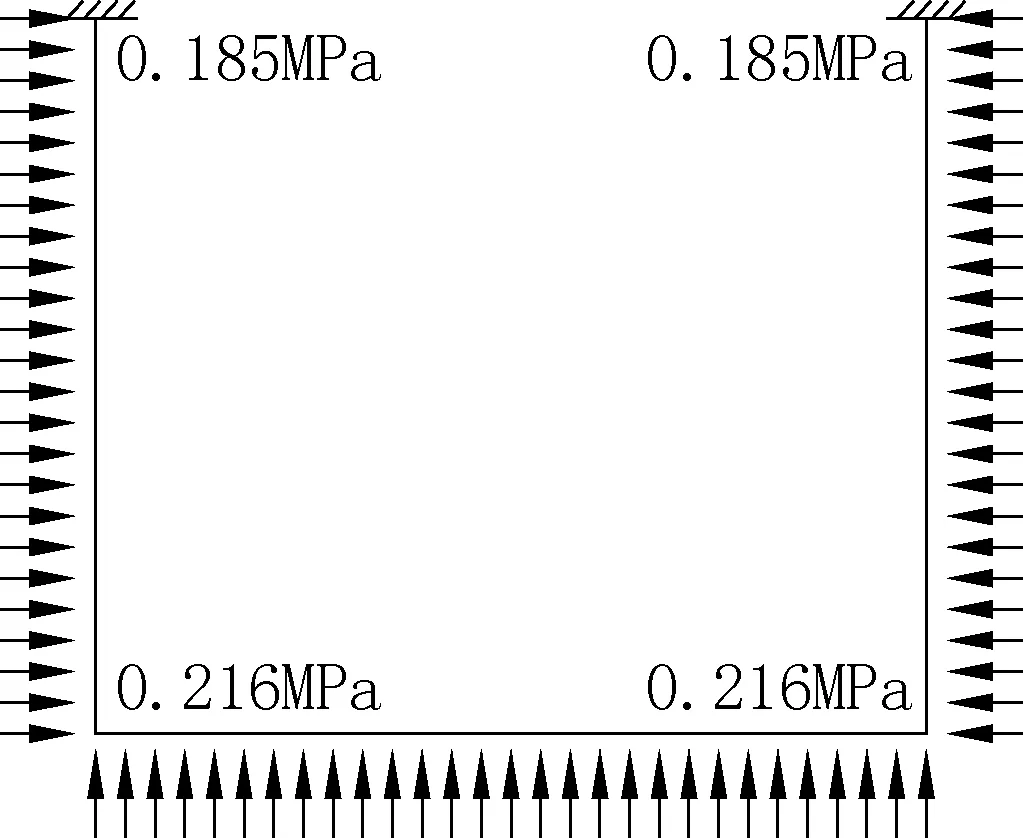

根据北京市《旁通道冻结法技术规程》(DG/TJ08-902—2006)要求,冻结壁的力学计算模型按均质线弹性体简化,其力学特性参数取设计冻结壁平均温度下的冻土力学特性指标。将通道侧墙冻结壁底部做为固定支座[2],取模型长度1m,冻结壁厚度2.0m,上覆土体范围从埋深17.425m~22.295m。联络通道标准断面冻结壁计算模型如图3所示。

图3 联络通道冻结壁计算模型Fig.3 Calculationmodel of connected aislefrozen wall

泵房开挖时,上部通道部分已经施工完毕,将房侧墙冻结壁上端与通道连接视为固定支座,取模型长度1m,冻结壁厚度2.25m,泵房上覆土体范围从埋深22.295m~24.945m。模型如图4所示。

图4 泵房冻结壁计算模型Fig.4 Calculation model of pump house frozen wall

根据地层条件,冻土强度的设计指标取为:单轴抗压不小于3.6MPa,弯折抗拉不小于1.8MPa,抗剪不小于1.5MPa(-10℃)。为保证冻土平均温度达到设计时计算值,冻土验收时平均温度应不高于-10℃[3]。

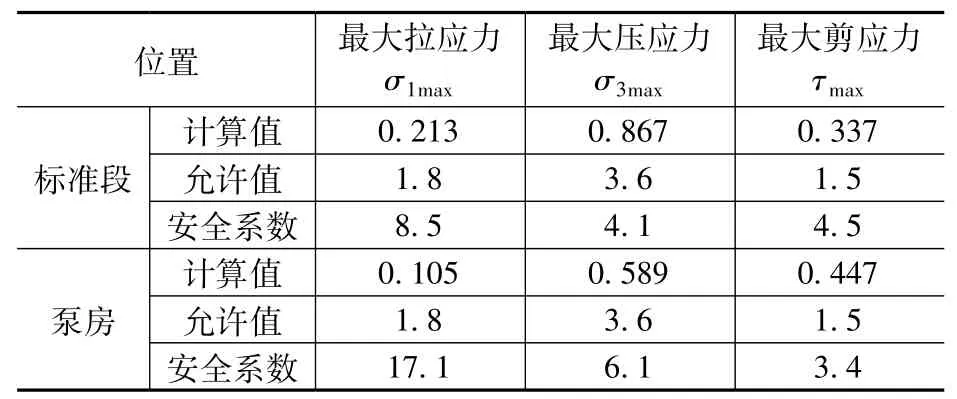

冻结壁承载力计算采用许用应力法,根据《旁通道冻结技术规程》(DG/TJ 08-902—2006)中的Ⅲ类冻结壁强度检验,安全系数取:抗压2.0,抗折3.0,抗剪2.0。联络通道标准段冻结壁厚度2m,泵房位置局部达到2.25m时,冻结壁的应力计算结果见表1。

表1 联络通道冻结壁计算结果(单位:MPa)Tab.1 Calculation result table of frozen wall of connecting channel(unit:MPa)

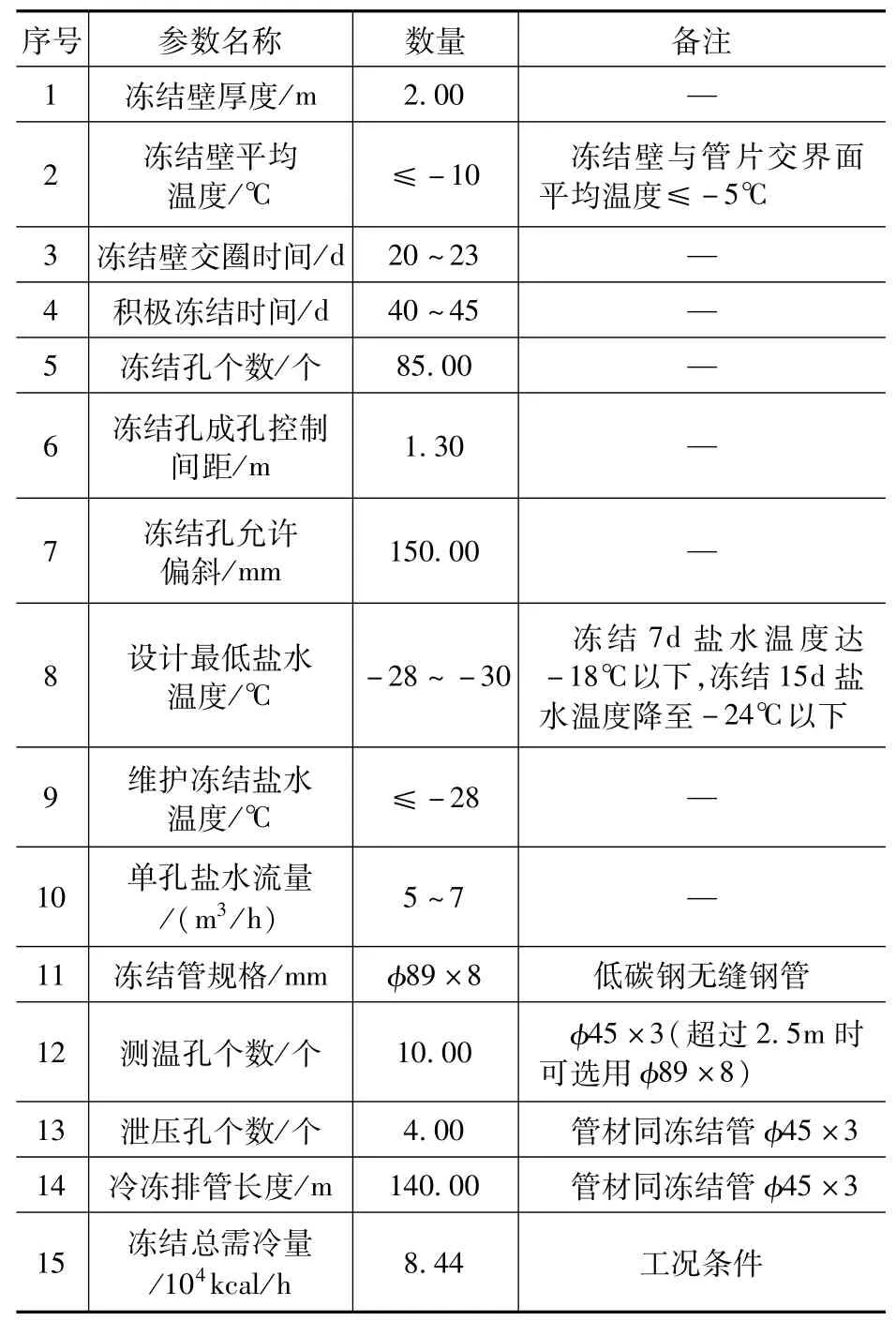

根据冻结壁设计计算结果,为了达到设计的冻结壁效果,设计联络通道兼泵房主要冻结技术参数见表2。

表2 联络通道冻结技术参数Tab.2 Contact channel freezing technical parameter table

4 冻结施工

冷冻法联络通道施工可分为冻结孔施工、冻结施工和开挖构筑施工三个主要部分,其主要施工顺序为:施工准备→冻结孔施工→进行隧道支撑→积极冻结→安装安全门→探孔试挖→拆钢管片→联络通道掘进与初期支护→联络通道永久支护→泵房开挖与初期支护→泵房永久支护(含泵房)→结构充填注浆→进行自然解冻融沉注浆充填→撤场[4]。

4.1 冻结孔施工

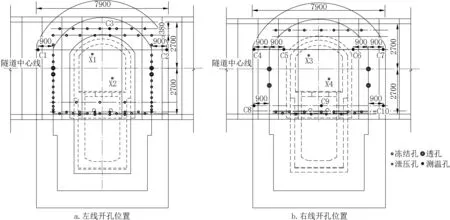

联络通道共布置冻结孔85个(右线17排,左线4排),造孔工程量789.57m。实际施工完成冻结孔85个,布置测温孔10个,造孔工程量39.17m;卸压孔4个,4m/个,共计16m,右线铺设冷冻排管,排管长度140m。联络通道冻结孔布置如图5所示。

图5 联络通道冻结孔布置Fig.5 Layout of the freezing hole of the communication channel

冻结孔采用φ89无缝钢管的冻结管钻进到设计深度后,进行终孔测斜,当冻结管长度和偏斜验收合格后在进行打压试漏,冻结孔试漏压力保持在0.8MPa,半小时内压力下降不超过0.05MPa为试验合格。验收合格后,用水泥浆对空口管与管片之间的缝隙进行封堵。

4.2 冷冻站安装

该项工程冻结站放在车站地面,选用CWZ-290(标准制冷量115kW)型4台,标准制冷量为39.56万kcal/h,其中区间联络通道配机2台。在积极冻结期,冷冻机组达到满负荷运转,确保联络通道尽快达到冻结开挖条件,及时进行结构施工。

4.3 积极冻结与维护冻结

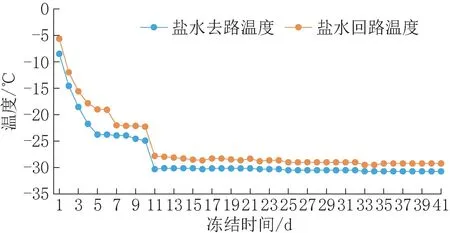

本工程积极冻结期间,开机7d盐水温度降至-21℃,10d盐水温度降至-25℃以下,到13d去路盐水温度稳定在-30℃,去回路温度差稳定在1℃左右,冻结系统运转正常,供冷量充分。

维护冻结期间,盐水温度稳定在-28℃以下,满足设计要求。

4.4 联络通道开挖

本工程联络通道所处地层属于稳定性较差的细砂和粉质黏土层,且承压水丰富,开挖时容易发生坍塌、涌水涌砂的风险。

联络通道开挖时采用台阶法施工,短段掘砌,开挖步距设置为0.5m,鉴于冻土强度高,且距离冻土帷幕越近开挖越困难,因此采用风镐人工掘进,在开挖的过程中,及时对暴露的冻土进行保温,保温板采用50mm的泡沫塑料板。

联络通道开挖后地层应力重分布,当冻土帷幕所受应力较大时,会发生较大的蠕变变形,为了控制这种变形的发展,开挖后要及时进行支护。联络通道初次支护型钢支架喷射混凝土,支架间距为0.5m,二次衬砌时采用模筑钢筋混凝土结构,采用组合钢模板,支撑体系采用工字钢龙骨配合扣件式脚手架。

本工程在开挖和衬砌过程中,并未出现坍塌和涌水涌砂,工程质量良好。

4.5 融沉注浆

联络通道施工完成后解冻过程中,富水砂层极易发生沉降,因此需要通过结构施工时预留的注浆管进行融沉注浆,预埋的注浆管长度以深至初期支护后部且端部深处结构层40cm为宜,每个断面都在通道拱顶、侧壁和底板埋设7根注浆管。

注浆管采用φ32的花管,注浆前,孔口处塞入黑心棉等防止返浆材料,分3~4层进行注浆,每个孔位注浆结束后,为防止水泥浆硬化后阻塞注浆管,每次停注前均需将注浆管注满水玻璃液,以便后期复注。

注浆时从最底层注浆孔进行注浆,注浆压力过大时会导致地面隆起,因此注浆压力控制在0.3MPa~0.5MPa之间,注浆流量控制在25L/min~30L/min,直至上一层预埋的注浆管留出浆液时暂停注浆,关闭底层注浆管阀门;继续对上一层注浆管注浆,依次直至顶部注浆孔完成注浆。

5 信息化监测技术

在整个冻结施工过程中,冻结加固土体的物理性质发生了很大的变化。因此在整个施工过程中,要通过信息化自动监测技术对盐水温度、冻结壁温度、泄压孔压力等进行全面监测,为实时掌握和控制施工参数提供依据。

5.1 盐水温度

冻结13d盐水温度降至-28℃,满足设计要求。冻结14d盐水温度保持在-31℃左右。盐水温度变化曲线如图6所示。

图6 盐水温度变化曲线Fig.6 Brine temperature change curve

5.2 测温孔温度

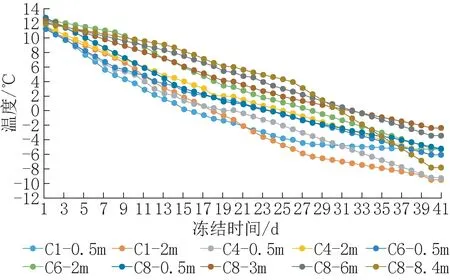

为了准确掌握冻结温度场变化情况,联络通道兼泵房共布置了10个测温孔。现通过4个测温孔测量典型位置、不同深度的温度变化趋势,如图7所示。

图7 测温孔温度变化曲线Fig.7 Temperature change curve of temperature measuring hole

从图7可以看出,整个冻结区域内温度呈现良好的线性降低趋势,临近冻结管附近的土体温度在冻结第6d便降低至冰点以下,截止到积极冻结第21d,所有测温孔温度均降至冰点以下。根据测温孔温度数据以及测温孔与冻结管距离计算分析可得:冻结平均发展速度外侧平均为32mm/d,内侧为40mm/d,冻土平均发展速度为36mm/d,由此推断出冻结帷幕内最小冻结壁厚度为2333mm,可以判断联络通道四周土体冻结加固效果良好。

5.3 泄压孔压力变化

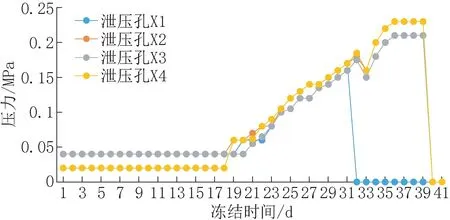

联络通道4个泄压孔的压力随时间变化曲线如图8所示。

图8 泄压孔压力变化曲线Fig.8 Pressure change curve of pressure relief hole

联络通道4个泄压孔初始压力为0.02MPa~0.04MPa,冻结19d时,开始逐步上涨,最高上涨至0.23MPa;冻结至38d时,卸压孔开始泄压;冻结第39d时,进行放水放压实验;冻结第41d,4个泄压孔压力全部降为0,且无水流出,证明冻结壁已交圈。

6 结语

在北京地区富水砂层中施工联络通道可以采用冻结法进行加固,加固效果良好;整个冻结过程中,对盐水温度、冻结壁温度、泄压孔压力做好全方位的监控,是判断冻结效果的关键;积极冻结期间,冻结帷幕与管片交界处属于冻结薄弱位置,应该加强此处的监测;同时,联络通道施工完成后,需根据测温点温度的变化速率来确定冻土的融化程度和融化速率,从而进行融沉注浆,继而有效控制地面沉降。