白酒尾酒回收技术质效比较及设备选型研究

冯华芳,赵旭冬,曹晓念,2,刘青青,杨 勇,万 永,曹天驰,兰 余

(1.泸州老窖股份有限公司,四川泸州 646000;2.国家固态酿造工程技术研究中心,四川泸州 646000)

浓香型白酒在蒸馏的中后段,随着馏分酒精度的降低,一般可将混合样酒精度为40%vol 以下的馏分称为酒尾[1]。尾酒其酒精度较低,与原酒对比,醇溶性物质如酯类、醇类等含量较低,水溶性组分如乳酸乙酯、部分有机酸等含量较高。由于己乳倒挂等问题导致其味杂、尾不净、香气闷、酸涩味重等缺陷[2],少部分用于白酒调味、窖池养护及窖泥培养,大多都是将其回底锅复蒸,在此过程中会造成酒精及香味组分的损耗,如何实现尾酒中有益成分的充分利用,是许多酒企亟待解决的问题。

绿色(清洁)生产是以节能、降耗、减污为目标,以管理和技术等手段实施生产全过程污染控制,使污染物的产生最少化的一种综合措施,践行绿色生产理念,是实现企业可持续发展的必然要求,因此通过技术创新、工艺优化等举措,提高尾酒回收质效具有重要的意义:一方面可充分利用资源,提高经济效益,另一方面消除潜在的环境污染,减少后续环保处理压力,具有重要的环境和社会效益。目前,国内对白酒尾酒回收技术质效比较及设备选型研究鲜有相关文献报道,本研究具有重要的现实意义。

闭环式低温蒸馏工艺是一种新型、可实现能量的高效利用的设备,借鉴制冷原理,载能介质在封闭循环下完成气态→液态→气态的不断循环往复,介质在相态变化过程中实现放热、吸热。其中,释放的热能用于料液升温蒸发,吸收的热能来自于料液蒸发产生的二次蒸发的冷凝热。通过对能源的冷热双侧利用,实现料液浓缩、溶剂蒸发和回收,应用于易燃易爆类的有机溶剂如乙醇、甲醇、乙酸乙酯等溶液的蒸发浓缩及回收,也可用于水溶液的蒸发浓缩。

有机物优先透过膜过滤是一种新型的渗透除杂工艺,可优先透过己酸乙酯等醇溶性组分和乙醇,渗透液被净化,其他杂质被截留。设备原理即将残尾酒打入原料罐,预热装置对原料预热,达到预定温度后以液态形式进入膜上游侧,膜下游侧用抽真空加冷凝方式在膜的上下游形成组分的蒸汽分压差,原料中的有效成分经膜渗透至下游侧。在真空条件下汽化,渗透蒸汽在真空机组抽吸下进入冷凝器。冷凝后以净化酒进入产品收集罐,膜上游侧被截留的渗余液通过换热器降温后进入渗余液储罐[3]。

超重力精馏是一种新型高效的精馏设备(常压),传统蒸馏塔的替代者,采用超重力精馏原理进行配置,其原理是采用离心力把液体打散后跟气体接触,液相经历了多次分散—聚集的过程,形成了比表面极大而又不断更新的气液界面,提高气液相间接触比,比液体直接跟其他接触更加充分。超重力精馏技术广泛应用于乙醇、甲醇、丙酮、乙酸乙酯等有机溶剂的回收及产品分离提纯,在原料药、医药中间体、精细化工、制酒等行业中广泛应用。

双效蒸馏工艺,本工艺可将一效蒸发室蒸发蒸汽送入二效加热室从而回收利用一效蒸发室的二次蒸汽,从而达到一定程度节能的目的。

本研究旨在以白酒尾酒为研究对象比较以上几种酒液回收装置的回收效果,以期为行业尾酒回收设备选择提供参考依据。

1 材料与方法

1.1 材料

白酒尾酒:酒精度15.0 %vol,20 ℃标准条件,泸州老窖股份有限公司。

仪器设备:闭环蒸馏设备,型号:HCBSE-500(蒸发量500 L/h),蓝旺节能科技(浙江)有限公司;有机物优先透过膜设备,型号JS-LSU-M3,南京九思高科技有限公司;超重力(撬装式)精馏机,型号:450 型,处理能力450 kg/h,浙江新创兴科技有限公司;双效蒸发设备,型号:SJN-1000,湖北天远华芳轻工机械有限公司。

1.2 试验方法

1.2.1 工艺和方案

根据物料特性和设备特点,影响酒体蒸馏的主要控制条件为蒸发温度,设定相应参数后开展各工艺实验。

1.2.2 双效蒸馏

采用双效设备蒸馏白酒尾酒,白酒尾酒计量后投料,每批次650 kg(酒精度为15.0 %vol),开展3批次实验,蒸馏时间为50~70 min,蒸馏样收集完毕后,计算时间、计蒸馏液重及测酒精度,计算乙醇回收率、检测理化指标及感官评价。

1.2.3 超重力精馏

设定蒸发温度为釜温(95~115 ℃),顶温(80~90 ℃),启动蒸汽装置和精馏设备,白酒尾酒计量后投料,加热逐渐升温至设定温度,开冷凝水,蒸馏出酒后收集蒸馏液,残液中无酒精时停止收集,计蒸馏酒重及测酒精度,计算乙醇回收率、检测理化指标及感官评价。

1.2.4 闭环式蒸馏

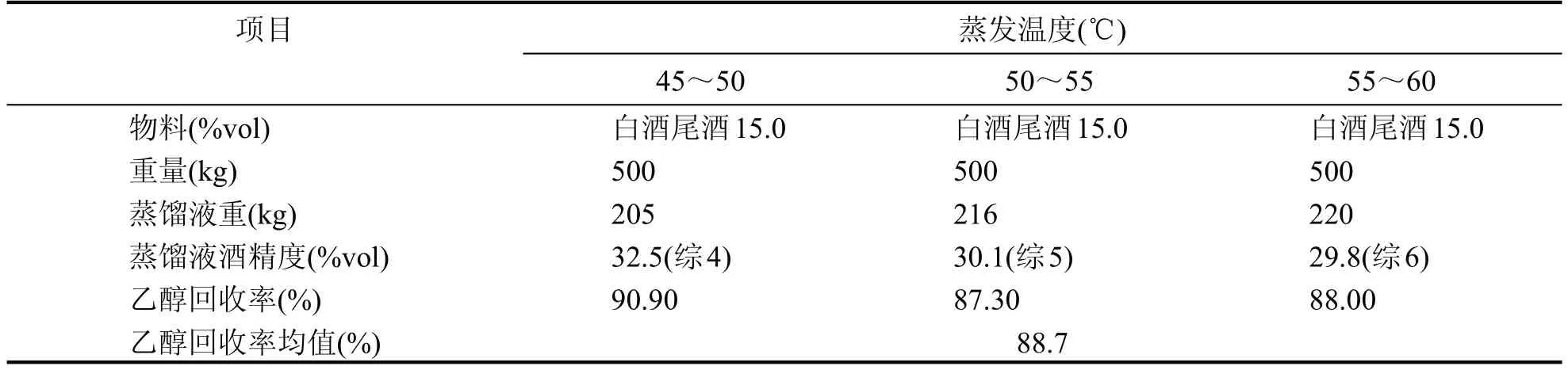

物料按照45~50 ℃、50~55 ℃、55~60 ℃不同蒸发温度分别进行实验,残液尽量蒸发浓缩到酒精含量最低。所得物料分别进行计量,测酒精度,计算乙醇回收率、检测理化指标及感官评价。

1.2.5 膜过滤工艺(有机物优先透过膜)

(1)过滤温度选择。根据有机物优先透过膜应用于酒体过滤的相关实验结论分析,影响产物质量和过滤速率的主要因素为温度[4]。合适温度利于香味组分透过,去除影响口感和稳定性的高沸点物质(高级脂肪酸酯、杂醇油等),合适的温度范围为25~55 ℃,本实验通过预实验确定合适的过滤温度。

(2)效果评估。最佳温度条件下,开展3 批次实验,收集蒸馏样,测酒精度,计算乙醇回收率、检测理化指标及感官评价。

1.2.6 质量指标

(1)理化指标检测。采用以下国标检测各工艺处理后酒液的理化指标:GB 2757—2012《食品安全国家标准 蒸馏酒及其配制酒》、GB/T 10345—2007《白酒分析方法》、GB/T 9722—2006《化学试剂 气相色谱法通则》、GB/T 5009.48—2003《蒸馏酒与配制酒卫生标准的分析方法》。

(2)感官指标。各工艺处理后酒的感官评判标准5 项(澄清度、色泽、香气、口感及异杂味),由酒体评判小组根据标准进行评价和排序。

2 结果与分析

2.1 各工艺理化结果及分析

2.1.1 双效蒸馏实验

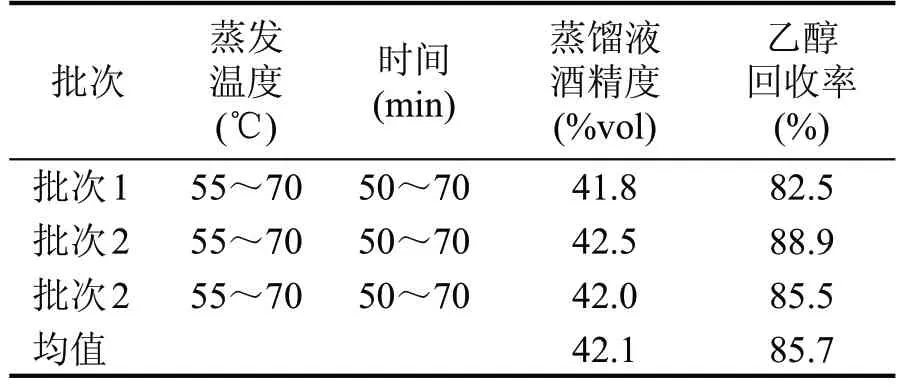

双效蒸馏实验开展3批次,物料量约650 kg/批,蒸发温度55~70 ℃,蒸馏时间50~70 min,后期无酒花时停止收集,所得蒸馏酒平均酒精度为42.0%vol,乙醇平均回收率约85.7%(见表1)。

2.1.2 超重力精馏实验

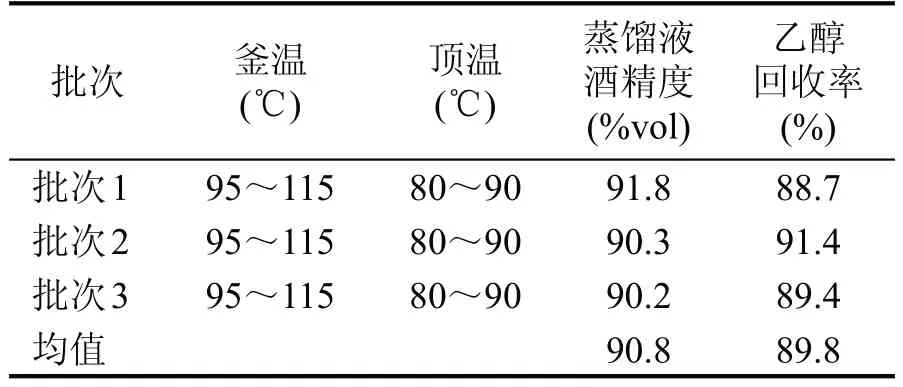

根据物料特性和设备工艺条件,影响蒸馏的主要控制条件为蒸发温度,控制釜温(95~115 ℃),顶温(80~90 ℃),白酒尾酒经过超重力精馏后,精馏液酒精度超过了90 %vol,乙醇回收率接近90%,结果如表2。

表1 双效蒸馏实验结果

表2 超重力精馏实验结果

2.1.3 膜过滤工艺(有机物优先透过膜)

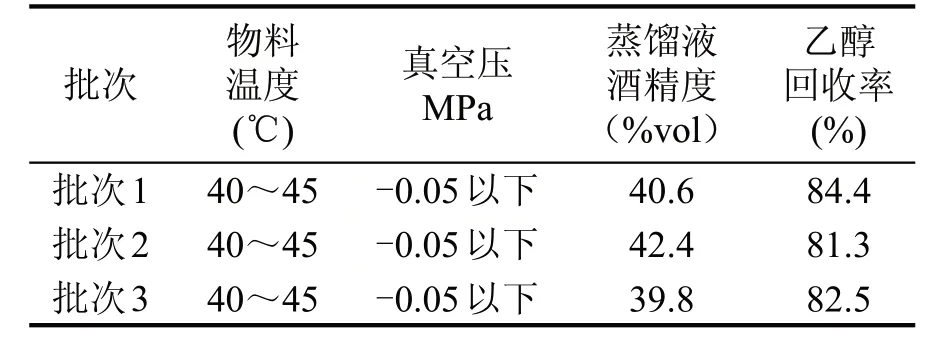

温度对有机物优先透过膜过滤速度和质量有重要影响,合适温度利于保证酒体质量(感官)和过滤速度。根据预实验确定合适的实验温度为40~45 ℃,根据预实验确定的温度条件,开展了3 个批次的膜过滤实验,结果如表3。

表3 膜过滤实验结果

上述工艺条件下,白酒尾酒通过膜过滤设备回收酒体,精馏液酒精度平均可达40%vol,乙醇回收率平均可达82 %,感官质量、能耗、回收率等对比见表4、表5、图1—图3。

2.1.4 闭环式蒸馏工艺实验

按照3 种蒸发温度进行蒸发浓缩实验,每批蒸发浓缩时间约0.5 h,结果如表6。

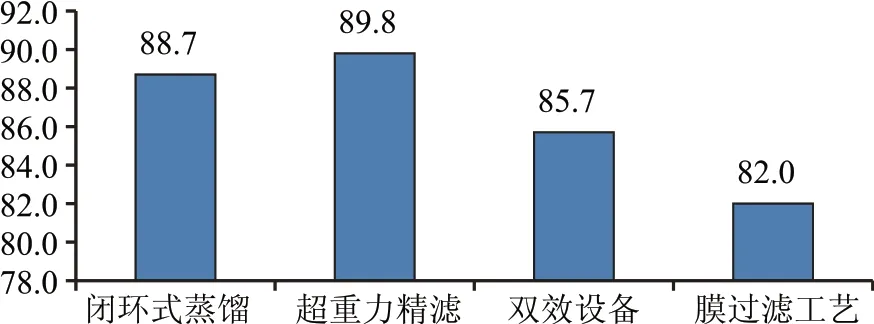

结果分析:白酒尾酒采用闭环设备蒸馏工艺,各个不同蒸发温度下,乙醇平均回收率可达到88.7 %(见图2);采用蒸发温度45~50 ℃低温蒸馏,酒体理化指标总酯、己酸乙酯含量较高,酸酯等骨架成分回收率较高。

表4 各工艺(综合样)理化指标 (g/L)

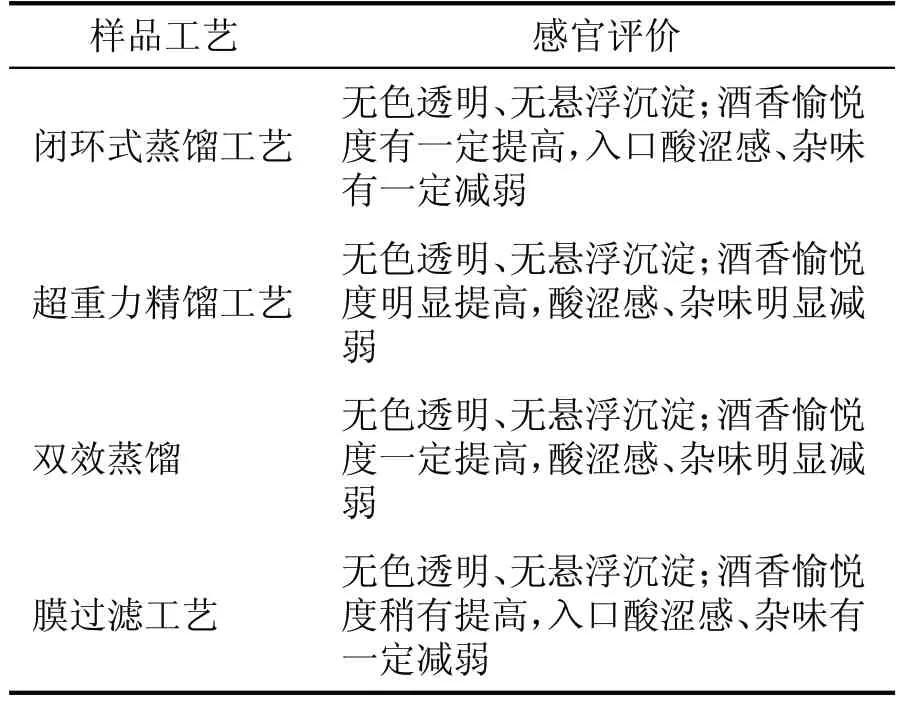

表5 各工艺(综合样)感官鉴定

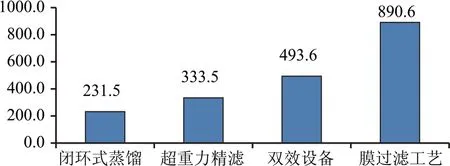

按照电:1.6 元/度;燃气:3.4 元/立方;蒸汽:200.0元/t测算。

2.1.5 各工艺结果对比

各工艺的样品安全指标检测合格(甲醇、氰化物及铅含量均低于国标要求)。从酒体质量、乙醇回收率、能耗及回收酒体的酒精度等评价指标,优选双效蒸馏工艺及超重力精馏工艺进行综合运行成本测算,指导尾酒回收设备的选型研究。

2.2 双效蒸馏及超重力精馏设备进行综合运行成本结果对比

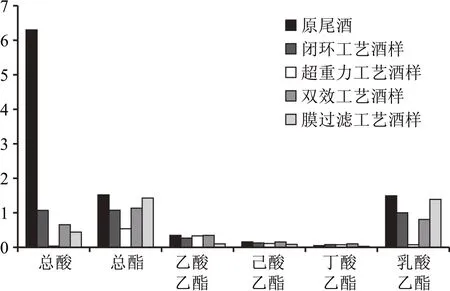

图1 各工艺理化指标对比(g/L,折合15.0%vol)

图2 各工艺乙醇回收率(%)

图3 各工艺能耗对比(元/t酒,折合60%vol)

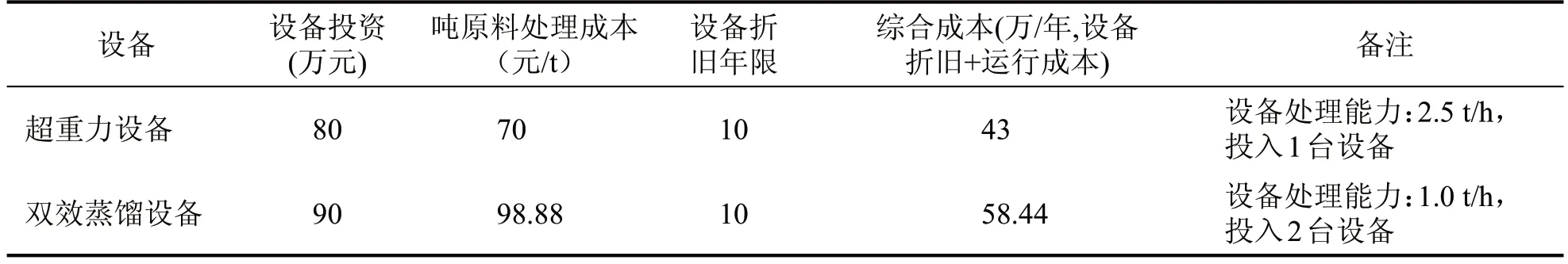

双效蒸馏及超重力精馏设备根据不同的尾酒处理量,进行综合运行成本对比,结果如表7 和表8。

表6 闭环式蒸馏结果

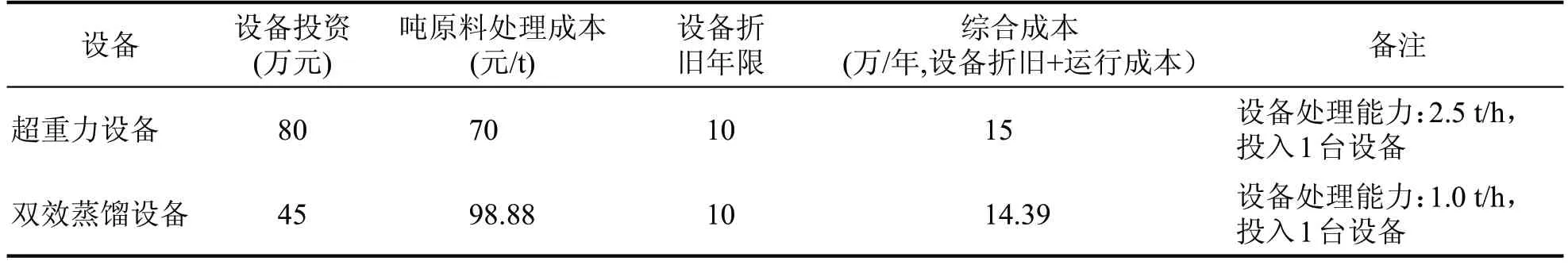

表7 综合成本分析(尾酒处理量:1000 t/年)

表8 综合成本分析(尾酒处理量:5000 t/年)

结果分析:按照设备每天运行20 h 计,双效蒸馏设备20 t/d,250 工作日/年,年回收量低于1000 t白酒尾酒,采用双效蒸馏设备综合运行成本较低。超重力精馏设备资金投入较大,但是综合运行成本低,年回收量1000 t 的成本为150 元/t 尾酒,一旦年回收量达到5000 t 的规模,回收成本会降低42 %到86元/t尾酒。

3 结论

本研究通过比较减压蒸馏(闭环式蒸馏工艺、双效蒸馏)、常压蒸馏(超重力精馏工艺)、膜过滤(有机物优先透过膜)等多种酒体回收技术,对比回收质效,即以质量(感官和理化)和效能(能耗和乙醇回收率)为对比指标,结合整体投入运行成本,结论如下。

3.1 各工艺回收酒体质量

通过感官判定,超重力精馏工艺、闭环式蒸馏工艺、双效蒸馏3 种工艺处理后酒体异杂程度均降低,超重力精馏工艺处理酒体其改善程度最大,且工艺处理后可使酒体度数大幅提高,便于后期的调配或其他用途使用;酒体安全指标甲醇、铅、氰化物等符合安全标准。

3.2 各工艺效能(乙醇回收率和能耗)

如图2 所示,超重力精馏工艺乙醇平均回收率达89.8 %,闭环式蒸馏工艺、双效蒸馏工艺乙醇平均回收率达85.7 %;如图3 所示,闭环式蒸馏工艺及超重力精馏工艺能耗成本在230~340 元/t 酒之间,节能降耗效果明显。

3.3 双效蒸馏及超重力精馏设备综合运行成本分析

根据尾酒年回收量,进行设备投入和能耗综合成本核算(见表7 及表8)。年回收量低于1000 t 白酒尾酒,采用双效蒸馏设备综合成本较低(按照设备每天运行20 h 计,双效蒸馏设备20 t/d,250 工作日/年),适合生产规模较小的厂家。

虽然超重力精馏设备资金投入较大,但是综合处理成本最低,年回收量1000 t 的成本为150 元/t尾酒,一旦年回收量达到5000 t,回收成本会降低42 %到86 元/t 尾酒。规模较大的白酒企业尾酒生产量一般都能达到5000 t,适宜使用超重力精馏设备,控制釜温(95~115 ℃),顶温(80~90 ℃)进行常温蒸馏,酒体感官、质量有较大改善,平均乙醇回收率达89.8%,酒精度可达90%vol,方便后期调配或其他用途使用。本设备及工艺可使白酒尾酒回收质效有较大提升,盘活公司资源,加快白酒尾酒消耗,具有显著的经济和社会效益。

白酒尾酒采用常温或低温减压蒸馏工艺回收后的酒体,可在以下三个途径做进一步的探索及研究:处理后酒体异杂味降低,酸度下降,酒精度较高(超过40 %vol),可用于回甑蒸馏质量糟或者底糟富集糟醅中呈香呈味的风味成分,增加优质基酒产量;处理后酒体用于酿酒工艺中翻沙工序-回窖发酵,降低酒源成本;处理后酒体也可用于低端酒。根据目前浓香型白酒产业测算,年产浓香型白酒尾酒超过100 万t,可年转化回收超过20 万t(酒精度60 %vol)基酒,产生经济效益可以亿计,具有显著的经济效益。