混合田口法和有限元法的竹根挖掘机支架结构优化设计

邓小雷,王振飞,2,吕笑文,贺 忠

(1.衢州学院浙江省空气动力装备技术重点实验室,浙江 衢州 324000;2.江西理工大学机电工程学院,江西 赣州 341000)

1 引言

中国竹林总面积高达420 万hm2,具有材性优良、再生能力强、生长周期短、成材快等优点,用途非常广泛[1]。但是,竹子在砍伐后所遗留的竹根会占去直径约(0.5~0.7)m2的面积,且腐烂时间长达(5~10)年。如果不及时处理残留的竹根,将会造成土地资源的浪费。使用竹根挖掘机可以有效提高土地资源的利用率,所挖取的完整竹根还可以作为工艺品的原材料,实现竹林资源的充分利用[2]。

支架结构是竹根挖掘机工作机构的主要部件之一,主要用于承受电机、气缸等零部件的外部载荷,并且自身需要足够高的刚度来维持工作时的稳定性,在进行掘根作业中起着极其重要的作用。文献[3]研究的人型挖树机器,体积太过庞大,不宜在复杂地形上操作。文献[4]研究的挖穴装置,不能保证有效挖掘竹根,且不能保证竹根的完整性。文献[5]提出的连杆往复式方案会产生很大的振动,人的手臂无法长时间在承受此振动的环境下进行作业。文献[6]提出的支架环式方案虽然设计了支架,但是在实际操作过程中需要不断搬运整个挖掘机进行作业,挖掘时间长,工作效率低,竹根完整性不高。综上所述,当使用机械支架进行掘根作业的时候,支架结构的刚度对于保证竹根的质量和工作的效率至关重要。在文献[2]的基础上,有必要针对支架结构在受到外载荷影响下可能引起刚度问题的主要部件和因素,采用混合田口法和有限元法,对其进行多参数、多目标结构优化,以获得更佳的结构性能。

2 优化模型结构和方法

竹根挖掘机主要由动力系统、控制系统和工作机构组成,如图1 所示。支架结构是工作机构的主要组成部分,包括槽钢、上支脚、下支架、限位板等零部件组成。支架零部件之间的连接以铰连接方式为主,槽钢15 与上支脚7 以及限位板12 之间采用铰链连接,以便于支架张脚的调整,上支脚7 与下支脚11 之间通过上支脚壁上的通孔用旋紧螺钉10 连接,以此调整各个支脚的伸缩长度,限位板12 与下支脚11 通过限位板上的U 型槽进行定位。支架不仅承受着工作机构其他零部件的重量,在竹根深度挖掘过程中,支架还会承受巨大外载荷作用。因此,支架是竹根挖掘机的关键部件,对工作机构挖掘出的竹根质量和效率起着至关重要的影响。

图1 竹根挖掘机Fig.1 Bamboo Root Excavator

随着计算机CAE 技术的不断发展,通过Ansys 等有限元软件的模拟分析可以快速得到[8],结构在一定载荷的变化情况,这为优化设计提供了快速且大量的基础数据。田口法最早是由是日本的田口玄一提出的,是工程中常用的提高产品质量的理念研究,主要由选定质量特性、确定设计因素、确定优化水平、选择正交表安排试验设计和分析与验证5 步组成。田口法通过调整设计参数,使产品的功能、性能对偏差的起因不敏感,以提高产品自身的抗干扰能力。由于有限元法参数优化是在大量数据中寻找最优解的一种试凑法,需要花费大量的计算时间,而田口法简单实用,可以对优化参数进行筛选,缩小有限元法分析的参数变化范围,可以提高优化设计的效率[7],同时也完善了有限元法在分析结构问题上的缺陷和不足。因此,选择结合田口法和有限元法来作为支架结构的优化设计方法。混合田口法和有限元法对支架结构的优化流程图,如图2 所示。

图2 混合田口法和有限元法支架结构优化流程Fig.2 Supporting Structure Optimization Design Flow Chart Based on Taguchi Method and Finite Element Method

3 支架结构优化设计

3.1 有限元分析

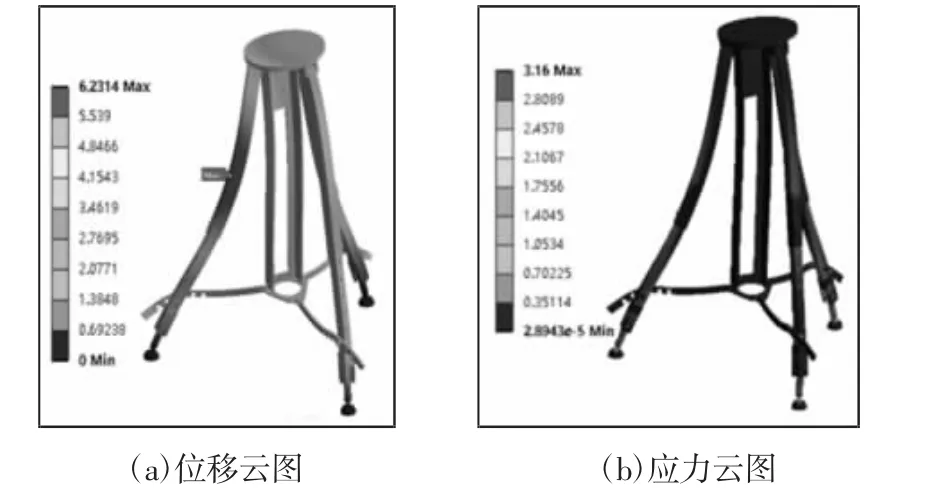

为简化有限元模型,提高分析的速度,在进行有限元分析前压缩了挖掘机的的一些小特征,去除了不必要的细小零件、孔、倒角、圆角、螺纹孔等[9],在三个支脚的底面添加固定约束,并添加自身重力效果。如图3 所示为支架结构静力学分析结果的位移云图以及应力云图,从图中可见支架产生的最大弯曲变形约为(6.2314×10-3)mm,而所承受最大应力仅为3.16MPa,因此原模型变形量较小,并且根据von Mises 准则结构强度能够很好地满足工作要求,但材料分布显然值得进一步优化。

图3 初步分析结果Fig.3 Preliminary Analysis Results

3.2 选定质量特性

根据实际的目标需求不同,可将研究对象的质量特性分为望大特性、望小特性和望目特性。望大特性是指质量特性越大越好,理想值为无穷大;望小特性是指非负值的质量特性越小越好;望目特性是指质量特性具有目标值,通常采用二阶段优化方法来达到或靠近目标值。

支架弯曲变形的程度主要以支架结构的刚度来体现。支架的刚度越高,则在外力作用下产生的变形量越小,这使得结构的工作更加稳定。刚度是使物体产生单位变形所需的外力值,与物体的材料性质、外形、边界支持情况以及外力作用形式有关,是零件荷载与位移成正比的比例系数,即引起单位位移所需的力。一个结构的刚度k 是指弹性体抵抗变形拉伸的能力,如下式(1):

式中:P—作用于结构的恒力;δ—由于力而产生的形变。

由式(1)可见,由于支架所受外力为静载荷,当产生的形变越小时,支架的刚度越高,即在恒力P 的作用下,使δ 尽可能小。因此,确定最大偏移量为望小特性,即最大偏移量越小越好。而支架的整体质量则在最大偏移量小的情况下,选择质量较小的,即支架质量为“定义上最好的”。

3.3 选定试验因素

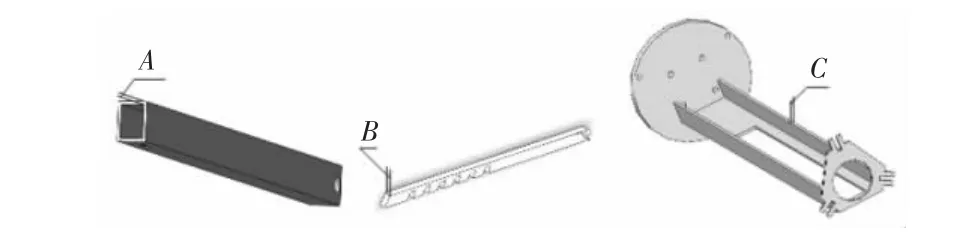

从图3 分析结果中可以看出,支架结构中产生位移量最大的为上支架部件,限位板和槽钢部件也是极易出现变形的部件。因此,选取支架、限位板和槽钢的壁厚作为试验因素,如图4 所示。原支架模型在Workbench 分析中的具体尺寸与分析结果,如表1 所示。表中:A—上支脚壁厚;B—限位板厚度;C—槽钢壁厚;l—支架最大偏移量;m—支架质量。通过有限元法的初步分析,将试验因素确定为上支脚壁厚A、限位板厚度B 和槽钢壁厚C。

图4 上支脚、限位板和槽钢的主要尺寸Fig.4 Main Dimensions of Upper Leg,Limit Plate and Channel Steel

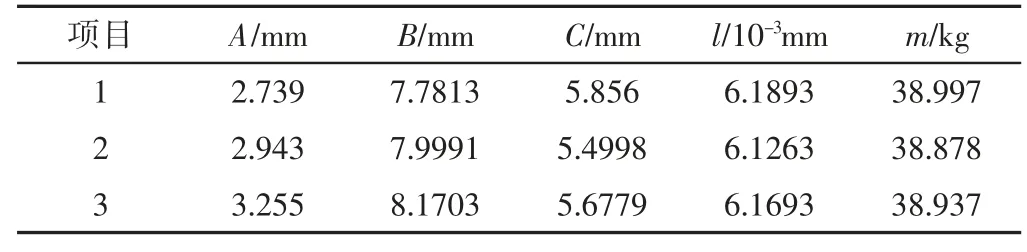

表1 原支架静力学分析参数与结果Tab.1 Static Analysis Parameters and Results of Supporting Structure

3.4 确定优化水平

将上述三因素的上下极限取值范围设定为15%,将最大偏移量和质量作为优化目标,在Workbench 中进行初步的优化。在花费大量的时间后,得到了数几百组的数据,并且优化进程没有将要结束的趋势。在所得到的数据中,目标函数较优的3 组结果,如表2 所示。从上述有限元分析的结果可以看出,最大偏移量有少量的减少,但质量有所增加,优化效果并不明显。此外,由于优化进程并没有完全结束,重新改变优化范围再次进行优化会花费很多的时间和精力。但是,从几组较优解可以大致看出因素的上下限范围大致为:A(±10)%,B(±3)%,C(±10)%,确定优化水平。经过综合分析和考虑到实际情况,引入田口法进行方案的筛选和分析,从而减少试验的次数和时间,提高试验效率。

表2 Workbench 部分较优结果Tab.2 Partial Better Results of Workbench Analysis

3.5 正交试验设计

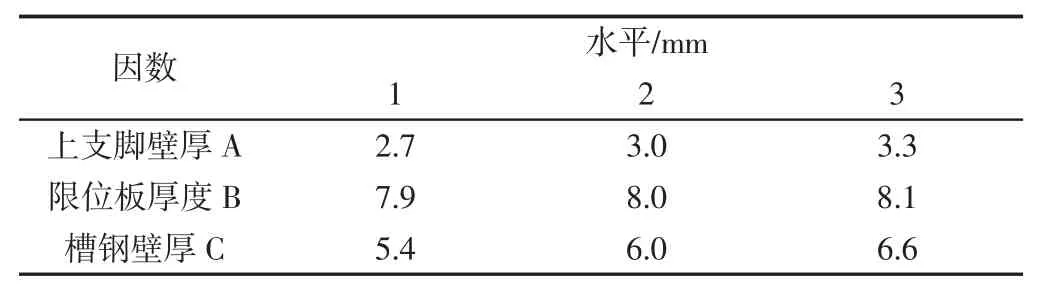

根据实际的试验情况,最终确定的因子水平,如表3 所示。

表3 试验因素不同水平的取值Tab.3 Different Levels Values of Experimental Factors

考虑到实际情况以及有限元分析的试验结果,表3 中A、B、C 这三因素水平的取值范围分别为(±10)%、(±1.25)%(限位板取值范围过大时模型变形较大无法得出试验结果)和(±10)%。

一般表示正交数组的是Ld(ak)。这里:d—实验的总数量;a—每个因素的水平数;k—因素的数量;L—正交数组。在本次研究中,实验的自由度是9,即只需进行9 组实验,适用于L9(33)正交数组。研究计划L9(33)正交阵列,如表4 所示。

表4 正交试验方案Tab.4 Orthogonal Test Scheme

若采用普通的试验方法,三个参数和三个水平每一个值都要用于计算来得到最佳值,那么至少需要完成27 组实验[10]。当用田口法消除所有的交互影响后,从表4 中可以看到实验数量从27 组减至9 组,节约了三分之二的试验时间,有效提高了试验效率。

在对9 组方案分别用重新建模和分析之后,得到了相应的理论试验数据,如表5 所示。9 组方案的试验结果,如表6 所示。表中T 为各因素试验结果之和,t 为因素试验结果之和的平均值,R 为t 值中大数与小数之差。经表5 和表6 的结果分析,A3B2C1为偏移量最小的组合,A1B1C1为质量最轻的组合。

表5 实验方案及对应数据Tab.5 Experimental Scheme and Corresponding Data

表6 试验结果分析Tab.6 Analysis of Test Results

3.6 对比与验证

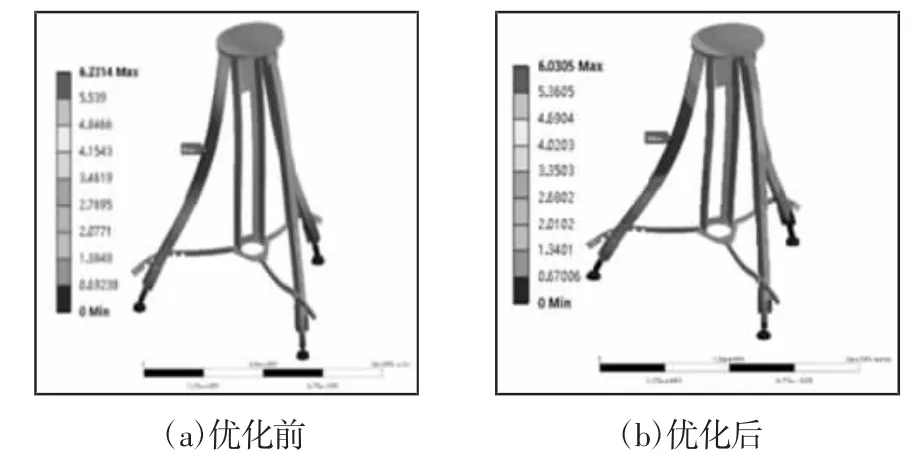

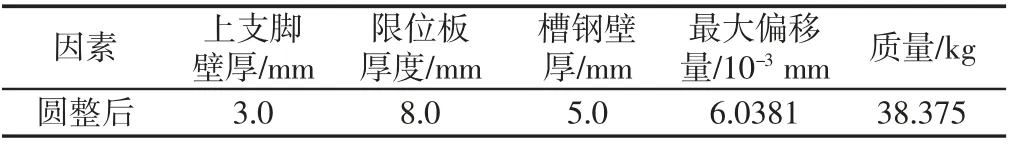

取偏移量最小的组合A3B2C1 来验证优化结果的有效性。重新建模后的支架整体质量为38.914kg,物理样机模型,如图5所示。进行有限元分析获得的位移情况,如图6 所示。最大变形值约为6.0305×10-3mm。从优化前后的位移云图的对比图,可以看出优化后支架的最大位移偏量有了一定的改善,具体参数与结果,如表7 所示。从表中数据可以看出,优化后的支架结构相对于优化前的最大偏移量和质量分别减少了3.22%和0.33%,优化后的结构强度更高,材料分布更为合理。考虑到型钢的标准以及实际的情况,需要对圆整后的数据能否保持优化性能,进行验证,验证结果,如表8 所示。可以看出圆整后,仍可以保持较优的解。因此,将田口法结合有限元进行优化的方法确实可行。

图5 优化前后位移云图对比图Fig.5 Displacement Resultis of Before and After Optimization

图6 支架物理样机Fig.6 Physical Prototype of Supporting Structure

表7 支架优化前后的对比表Tab.7 Comparison Resultis of Before and After Optimization

表8 参数圆整试验结果Tab.8 Parameter Rounding Test Results

4 结论

通过采用有限元法和田口法结合的方法,对竹根挖掘机的支架结构的刚度进行了优化设计。先用通过资料收集来进行机械结构的三维建模;再将得到的三维模型导入Ansys Workbench 有限元优化分析软件中,进行静力强度分析;获得偏移量最大的几个情况后,引入田口法分析设计变量,得出最佳的结构优化设计参数组合;最后,用上述得到的最佳数据组合进行重建模型,并验证设计的合理性和优势。最后确定上支脚壁厚为3.3mm,限位板厚度为8.0mm,槽钢壁厚为5.4 mm。上支脚壁厚增加了10%,槽钢壁厚减少了10%,最大偏移量减少了3.22%,相比于之前在Workbench 所得到的优化结果减少的更多,而质量也有少量的减少,可以看出在支架的优化过程中,仍需要保持一定的质量以确保整体的稳定性。