3D 打印燃气轮机天然气喷嘴的流场仿真分析

赵 林,邵方琴,曾 维,郑高峰

(1.中国航发南方工业有限公司,湖南 株洲 412002;2.厦门大学仪器与电气系,福建 厦门 361102)

1 引言

3D 打印技术是近年来发展较为迅速的新产业革命核心技术之一。这是一种增材制造技术,是依据所制造零件的三维几何模型的数据,并利用设备以堆积材料成形的方法来实现制造的技术。3D 打印技术的特点是制造范围广泛、速度快、周期短,尤其适合于造型复杂零件的一体化制造,是一种非常有前景的制造技术手段,被广泛应用于金属零件制造、航空航天、医疗、汽车、海洋等各个领域[1]。该技术不仅可以大大简化加工工序、减少产品的零件数量、缩短制造周期,同时还能解决许多传统制造技术无法攻克的一系类问题[2]。3D 打印作为一种增材制造手段,易于实现复杂构件的一体化、快速制造,在燃气轮机喷嘴优化设计、制造具有很好的技术优势。相比现有机加工件组装方法,3D 打印技术可以大幅简化喷嘴的整体结构以及内部流道,并进一步减少喷嘴零件的数量、减轻喷嘴的整体重量、降低加工工艺的难度,促进了小型化燃气轮机流道优化设计和便捷制造。相比燃油,天然气作为气体燃料更有易于实现与空气等助燃剂的充分、均匀混合;有助于促进燃料的充分燃烧,提高功率输出密度、减少污染物,成为了高效、环保燃气轮机发展的主流[3]。天然气密度低、流动速度快,而燃气喷嘴流道结构直接决定了喷嘴射流的外流场分布状况以及和空气的掺混效果,是燃烧室中火焰特性和天然气燃烧状态控制的核心。开展数值模拟仿真研究,进行天然气喷嘴喷射状态与流场分布的优化,成为该领域发展研究的热点。

中国科学院先进能源动力重点实验室(工程热物理研究所)的文献[4]采用有限元数值模拟的方法对燃气轮机燃烧室内的天然气燃料与空气之间掺混的均匀性问题进行了研究,结果表明,燃气燃料与空气间掺混的均匀性问题对后续燃烧情况的重要性。英国伦敦大学学院的文献[5]采用大涡模拟(LES)的方法对不同喷嘴压力比NPR(8.5、10、30、70)下氢气的欠膨胀射流特性进行了数值模拟研究,通过氢气燃料和甲烷燃料的对比结果表明,喷嘴压力比的大小会对混合燃料在局部处有很大影响。美国马里兰大学帕克分校的文献[6]对甲烷燃气在不同体积下的柔和燃烧室中的燃烧状态进行了研究分析,结果表明,不同体积下柔和燃烧室的流场迹线不同,增大燃烧室的体积会使回流比例增加,同时回流区也会变小,从而导致燃烧前燃烧室内的氧化剂温度增大、含氧量降低,并进一步使得NOx排放量减小。伊朗Amirkabir University of Technology 大学的文献[7]基于有限元数值模拟的方法对不同旋流数0.3、0.5、0.6 下模型火焰的流场分布状况及燃烧特性进行了相关的研究,研究表明,在高旋流数下模型火焰会呈沙漏形,而在低旋流数下模型火焰会有径向收敛的趋势。喷嘴燃油喷射流场是决定油料燃烧和动力效率的核心,流场仿真优化业已成为燃气轮机燃油喷嘴流道优化设计重点。3D 打印技术的引入促进了一体化流道的开发设计,在提升混合均匀性、燃料使用效率等方面具有明显优势。但对一体化流道设计规则与流场行为仍不清楚,有待进一步深入研究以促进3D 打印技术在动力机械制造领域的应用。

主要仿真研究3D 打印天然气喷嘴工作中的流场特性。使用FLUENT 仿真软件对喷嘴流场在不同压力工况下的工作状态进行了稳态数值模拟计算,得到了常温常压条件下喷嘴的工作状态,内外流场天然气的分布情况及体积流量、质量流量、不均匀度、阻塞点的压力值等气流的流动特性,由于喷嘴内外场气流的特性对燃气轮机的燃烧效率、火焰长度以及燃烧稳定性有决定性作用,掌握气流流动特性是燃料在高速流动中实现稳定和完全燃烧的重要条件,为安全稳定运行及合理组织流场进而有效降低污染物排放提供参考依据。

2 天然气喷嘴稳态流场的数值模拟

2.1 喷嘴喷射流场模型建立和网格划分

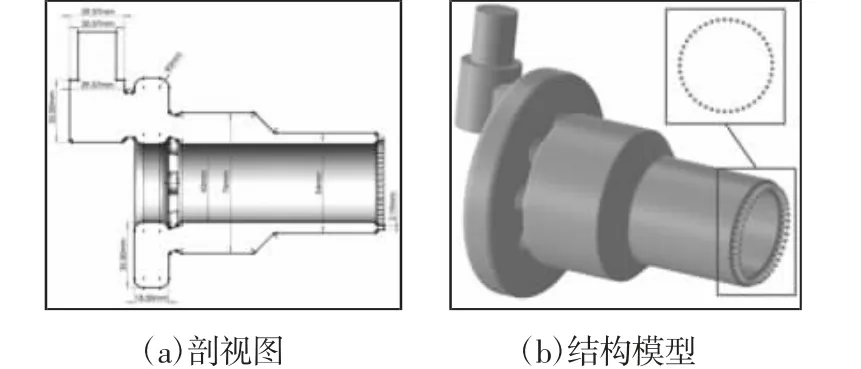

使用三维几何软件Solidworks 对3D 打印天然气喷嘴模型进行建模,提取对应的天然气流道模型,如图1 所示。天然气喷嘴整体轴向长度为168.69mm,其进口直径为20.37mm;出口端面为平面,采用多孔出气结构,出气口数量有45 个,直径为2.19mm,呈圆周均匀分布。同时构建(0.3×0.2)m 的圆柱型外场,如图2 所示。

图1 3D 打印模型内流场示意图Fig.1 Schematic Diagram for the Inner Flow Path of the 3D Print Model

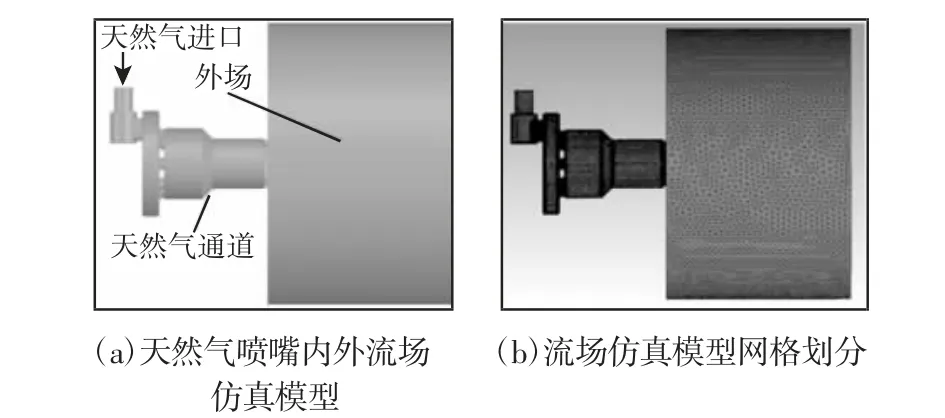

图2 3D 打印模型天然气喷嘴仿真模型与网络划分Fig.2 Simulation Model and Mesh Generation for the 3D Printing Natural Gas Nozzle

由于天然气流道模型复杂,而非结构化网格对几何模型的适应性较好,可以对复杂区域进行网格划分,因此使用ANSYS ICEM CFD 软件对研究模型进行非结构化网格划分,网格总数约为750 万,如图2 所示。

2.2 流场仿真模型边界条件设置

对3D 打印模型进行边界条件设置。整个仿真过程遵循能量守恒、动量守恒、质量守恒等相关定律。为了简化仿真计算,将天然气简化为甲烷进行稳态流场仿真,将甲烷设为理想气体。

分别仿真分析喷嘴由进口压强为0.025MPa、0.05MPa、0.075MPa、0.1MPa、0.15MPa、0.2MPa、0.3MPa、0.5MPa 不同工况下的流场特性;这些工况中其静压全为0MPa,温度为环境温度25℃。外场四周均设为压力出口条件,壁面设置为标准壁面条件。操作压力为大气压,温度设为常温。采用SIMPLE 压力速度耦合求解器,各离散格式均采用一阶迎风格式。同时,分别选取了Standard、RNG、Realizable 三种k-epsilon 湍流模型进行仿真研究,并对比其仿真效果。结合对比试验的结果,最后选择了Realizable 湍流模型进行仿真研究。

3 基于稳态流场的天然气喷嘴数值模拟结果分析

使用FLUENT 仿真软件对3D 打印模型在不同压力工况下进行稳态数值模拟计算,得到内外流场分布情况及体积流量、质量流量、不均匀度等流动特性的对比结果。

3.1 仿真流场分布状况分析

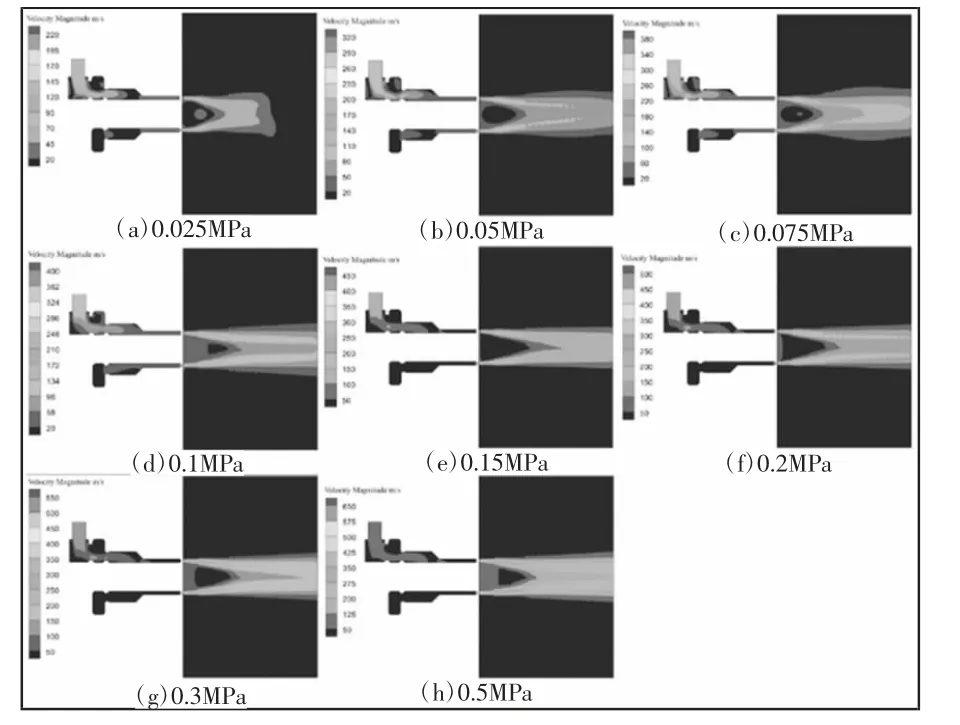

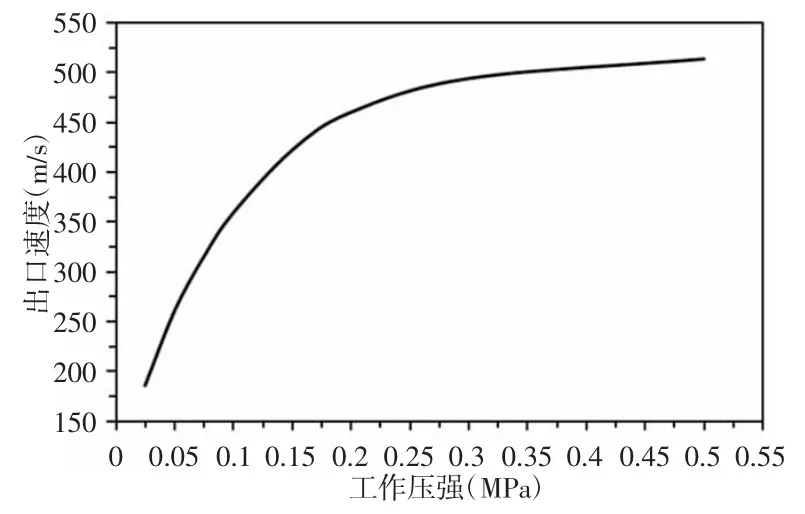

利用FLUENT 软件建立3D 打印模型在喷射方向上的截面,并通过FLUENT 自带的后处理功能显示机加组合模型和3D 打印模型在这个截面上的速度云图,如图3 所示。喷嘴出口处气体速度随着供气压强增加而增加,其变化曲线,如图4 所示。当供气压强由0.025MPa 增加到0.5MPa 时,出口处气体速度由185.92m/s 上升到514.28m/s,速度增速逐步变缓趋于稳定。

由图3 可知,喷嘴的初始射流都是先汇聚成一束,并呈集束形长条状射出,且随着压力工况的增大其约束作用越明显。虽然在0.025MPa 时,由于喷射动力不足而导致发散了,但总体而言,流场的分布都较为均匀,速度梯度呈稳定变化,无明显的发散趋势,说明其天然气喷射状况良好;其中出口速度分布较为均匀,满足喷嘴出口速度分布均匀的要求,但速度较大,这主要是因为过渡段出口处为收敛性通道,燃气的静压转化为动压所致,这样可以防止出口速度过低造成回火,使喷嘴烧损。

图3 不同供气压强条件下3D 打印喷嘴射流喷射气体速度分布云图Fig.3 Gas Velocity Distribution of the 3D Printing Spray Under Different Pressures

图4 3D 打印喷嘴出口处气体速度Fig.4 Gas Velocity at the Exit of the 3D Printing Nozzle Different Working Pressures Conditions

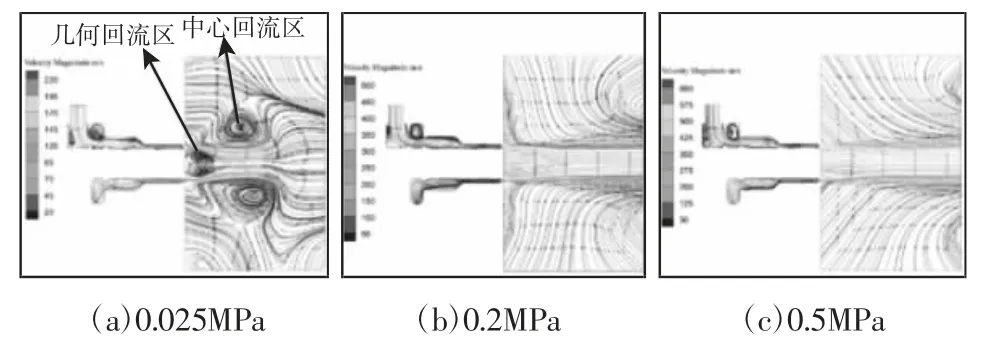

选取两个模型0.025MPa、0.2MPa、0.5MPa 三个具有代表性的工况下的速度迹线图进行对比分析,如图5 所示。

图5 3D 打印模型的天然气喷嘴喷射气体速度迹线图Fig.5 The Gas Velocity Trace of the Gas Jet from the Gas Nozzle of the 3D Printed Model

天然气喷嘴内部流道复杂,内流场中喷射气体在拐角的壁面处容易形成涡流,如图5 所示。在外流场中,在低压工况0.025MPa时,由于喷射压力较小,两个设计方案模型的喷射流均在距离喷嘴出口0.1m 左右处发散;在其它压力工况下,喷嘴喷出的高速射流都先汇聚成一束,并呈集束形长条状射出。同时喷射流会由于巨大的径向压力差和紊动扩散作用带动周围的空气运动。

一般而言,在燃气喷嘴的外流场射流中可能会形成几何回流区和中心回流区[8]。其中,几何回流区通常情况下是由于边界层效应所导致的、发生在喷嘴出口位置附近的回流区,其形成与喷嘴出口的结构密切相关。几何回流区能够有效地对出口燃气进行混合,有利于后续的燃烧过程。而中心回流区一般出现在喷射流的下游区域,它是由于高速的射流在巨大的径向压力差和紊动扩散作用下带动了周围低速的空气运动,从而形成的低压回流区。中心回流区能通过对燃气的卷吸作用,使燃气燃料和空气掺混的更加均匀,并使燃气的停留时间变长,从而有利于燃烧过程的发生。一般认为中心回流区理论上是燃烧过程中最稳定的着火点[9-10]。

由仿真结果可知,供气压强决定了外流场分布状态,进一步对比分析低供气强与高供气强不同工况的流场特性。(1)在低压时(0.025MPa),由于喷射压力较小,3D 打印模型的射流流束在距离喷嘴出口0.1m 左右处发散,在射流场中分别形成了上下对称分布的几何回流区和中心回流区,且两个回流区都较为靠近喷嘴出口的位置;(2)在高压时(0.2MPa、0.5MPa),喷嘴喷出的高速射流都先汇聚成一束,并呈集束形长条状,3D 打印模型只有在低压力下才形成较为明显的几何回流区。从图中可以看到,中心回流区位置随着压力的增大而逐渐向远端区域移动,直至超过数值模拟的计算区域。

综上所述,通过对3D 打印模型天然气喷嘴的外流场分布状况进行数值模拟,分析了天然气喷嘴的喷射特性,明确天然气与空气的掺混状态、流场分布,为燃烧室中天然气燃烧状态的仿真提供理论基础。

3.2 天然气喷嘴喷射仿真结果分析

基于仿真结果进一步分析了天然气喷嘴体积流量、质量流量、不均匀度等气流的流动特性;分析了不同压强工况下的结果进行研究分析,并得到其体积流量阻塞点处的压力值。

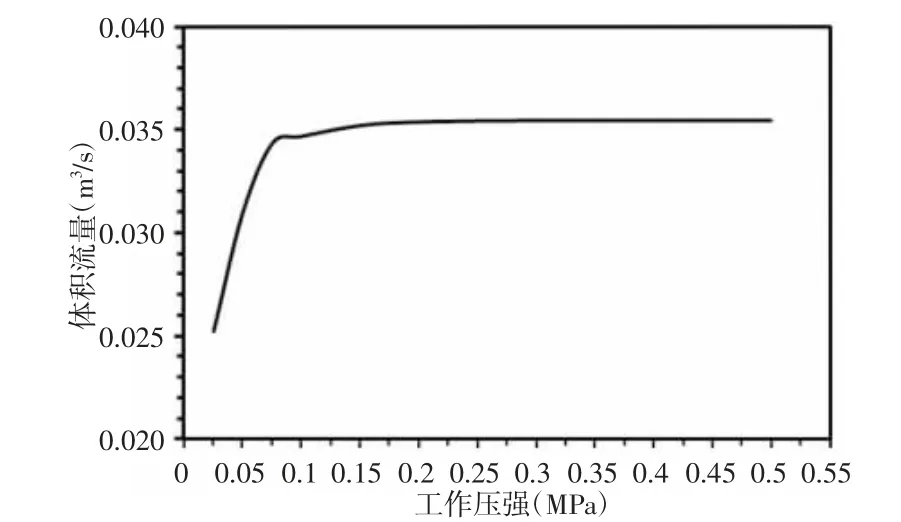

3.2.1 体积流量及其阻塞点处的压力值

不同供气压强时天然气喷嘴喷射过程的体积流量,如图6所示。体积流量会先随着工况压力的增大而增大。当供气压强为0.15MPa 时逐渐趋于平缓,最终体积流量稳定在0.0355m3·s-1左右。因此,其体积流量阻塞点处的压力值为0.15MPa,当压力工况大于该值后,体积流量基本保持不变。

图6 3D 打印模型在不同压强工况下的体积流量Fig.6 Volume Flowrate of the 3D Printing Model Under Different Working Pressures Conditions

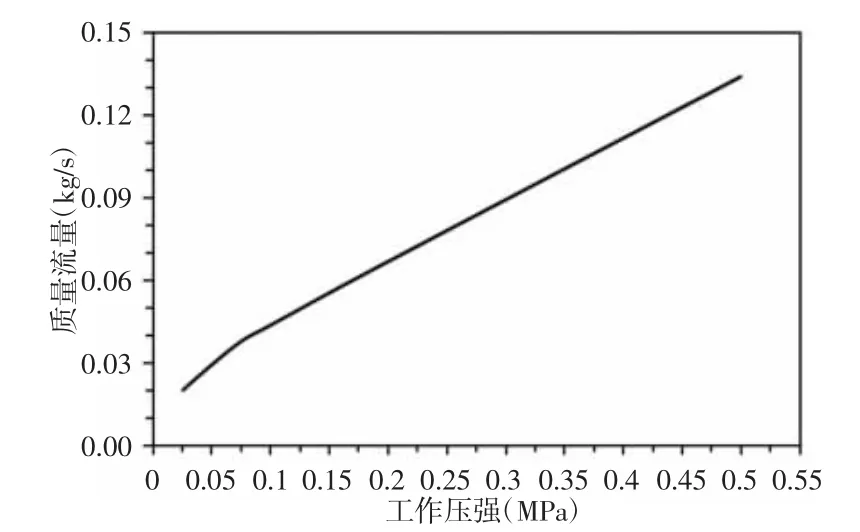

3.2.2 质量流量

3D 打印模型在不同压力工况下的质量流量仿真结果,如图7 所示。3D 打印模型的质量流量随着压力工况的增大而呈线性增大;因此其质量流量的最大值出现在0.5MPa 处,其值为0.134kg·s-1。

图7 3D 打印模型在不同压强工况下的质量流量Fig.7 Mass Flow Rate of the 3D Printing Model Under Different Working Pressures Conditions

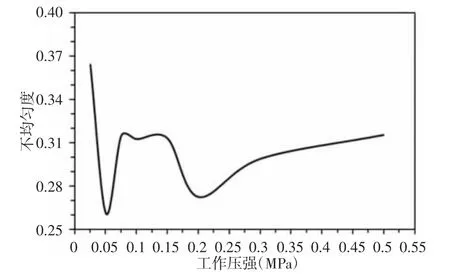

3.2.3 不均匀度

通过FLUENT 软件建立距离喷嘴出口70mm 处的截面,然后计算3D 打印模型在该截面处不同压强工况下的不均匀度,如图8 所示。3D 打印模型在距离喷嘴出口70mm 处的不同压强工况下的不均匀度小于0.37,进一步说明其射流喷射状况较为良好。3D 打印模型在压力工况小于0.2MPa 以下时,3D 打印模型的不均匀度随工况的增大呈不规则变化,当压力工况在0.2MPa 以上时,3D 打印模型的不均匀度随工况的增大而增大。这说明射流速度越大,其射流分布状态越发紊乱。

图8 3D 打印模型的天然气喷嘴在各压力点工况下的不均匀度Fig.8 Nonhomogeneity of the 3D Printing Nature Gas Nozzle Under Different Working Pressures Conditions

4 结论

使用FLUENT 仿真软件对3D 打印模型的天然气喷嘴在8个压力点工况(0.025MPa、0.05MPa、0.075MPa、0.1MPa、0.15MPa、0.2MPa、0.3MPa、0.5MPa)下的流场分布状况以及气流的流动特性进行了数值模拟研究,为3D 打印喷嘴在燃气轮机中安全稳定运行及合理组织流场提供参考依据,为燃气轮机控制燃气输入提供了数据支持。研究结果表明:

(1)在流场分布状况方面,除了在0.025MPa 下由于喷射动力不足导致了发散以外,其他工况下的外流场射流都先汇聚成一束,并呈集束形长条状射出,说明其喷射状况都较为良好。同时,在天然气喷嘴的外流场中会形成上下对称分布的几何回流区和中心回流区,且几何回流区会随着工况压力的增大而逐渐消失,中心回流区随着工况压力的增大而逐渐向下游区域移动。

(2)天然气喷嘴的流动特性数值模拟分析:研究表明,天然气喷嘴的体积流量会先随着工况压力的增大而增大,并在0.15MPa 处逐渐趋于平缓,体积流量阻塞点处的压力值为0.15MPa;质量流量随着压力工况的增大而呈线性增大;3D 打印模型在距离喷嘴出口70mm 处的不同压强工况下的不均匀度小于0.37,3D 打印模型的不均匀度在低工况下时随工况的增大呈不规则变化,当压力工况在0.2MPa 以上时,3D 打印模型的不均匀度随工况的增大而增大。天然气喷嘴的体积流量、质量流量、不均匀度在压力点工况下的极大值(极小值)分别为0.0355m3·s-1(0.0252m3·s-1)、0.1341kg·s-1(0.0203kg·s-1)、0.364(0.261),同时其体积流量阻塞点处的压力值为0.15MPa,所计算压力值都材料正常工作允许的范围,可保证燃气轮机喷嘴的正常工作。

流场仿真表明所设计的3D 打印天然气喷嘴可满足燃气轮机工作需求,明确了喷嘴中天然气流场的分布特征也将为燃气轮机的控制与优化提供了基础。