磨削纤维角对碳纤维复合材料磨削性能的影响

娄帅伟,梁国星,马志飞,吕 明

(1.太原理工大学机械工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

1 引言

碳纤维复合材料因其优异的性能如比强度高、比模量大等而开始应用于航空航天等领域高端装备上[1]。然而,由于纤维与基体之间的界面结合力弱以及各向异性等特点,使其成为典型的难加工材料,严重制约着碳纤维复合材料的广泛应用。因此,近年来碳纤维复合材料的加工技术受到了极大的关注。

针对碳纤维复合材料的各种机械加工方面的研究一直集中在钻孔、铣削等力学性能和刀具磨损上。文献[2]建立钻削分层损伤临界轴向力解析模型,为抑制钻削出口分层损伤奠定了坚实的理论基础。文献[3]对上述模型进行了改进,考虑了材料各向异性对临界轴向力的影响,使模型与真实情况更加符合。文献[4]研制的磨料群可控排布超硬磨粒电镀砂轮,有效避免了砂轮堵塞现象。文献[5]用不同类型金刚石涂层钻头进行钻削试验,得出了磨损形式及机理。现代航空工业中,尽管可以通过近净成形生产部件,但通常需要机加工来控制所需的形位公差和表面粗糙度,磨削往往是最终加工工序[6]。但是目前对磨削加工的研究较少,然而,随着上述应用领域对装配精度和构件力学性能要求的不断提高,毛刺和撕裂等表面缺陷对装配精度影响较大,越来越引起人们的重视。

针对T300 碳纤维复合材料展开磨削试验,研究其在磨削过程中力的各向异性行为,以及磨削深度对各向异性行为的影响规律,进行了单颗粒磨削试验,这有助于解释该过程中的磨削现象,此外,对各向异性的力学行为作用产生的加工表面进行分析,讨论了磨削机理和纤维损伤。

2 试验方案

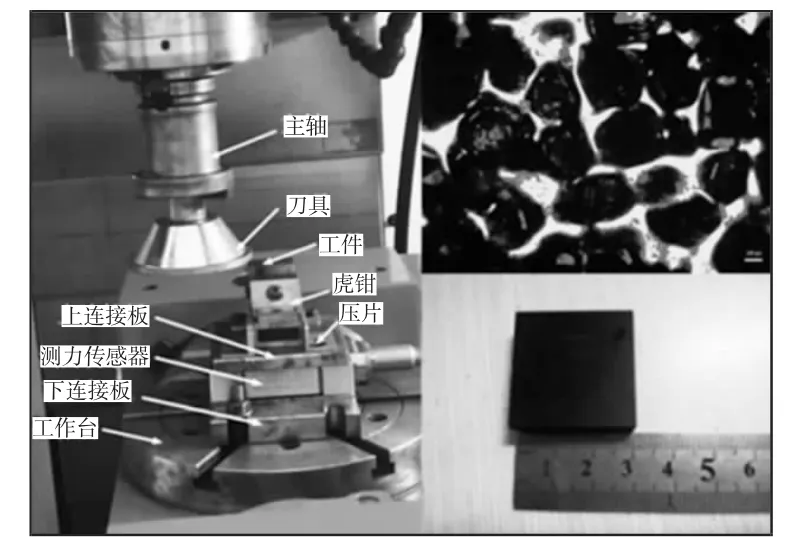

试验所用材料为T300 型碳纤维复合材料,碳纤维体积分数为68%,相关力学性能,如表1 所示。试验所用样件制作成尺寸为(30×30×8)mm 的小块板料,并通过对层合板按不同方向加工得到0°、45°和90°纤维方向角,得到的样件进行不同纤维方向角下的端面磨削试验。试验所用刀具为200#金刚石砂轮,直径100 mm。

为了展开碳纤维复合材料的磨削试验,在MV-40 型立式加工中心的基础上搭建了磨削试验系统平台,如图1 所示。该平台由机床部分和磨削力测量系统组成。由于碳纤维复合材料具有吸湿性[7],在加工过程中会吸收水分而导致分层、剥离等缺陷加剧,因此整个过程采用干磨削加工。

表1 试验用碳纤维复合材料相关性能Tab.1 Related Properties of Carbon Fiber Composites for Testing

图1 磨削试验配置图Fig.1 Grinding Test Configuration

3 结果与分析

3.1 磨削力的结果与分析

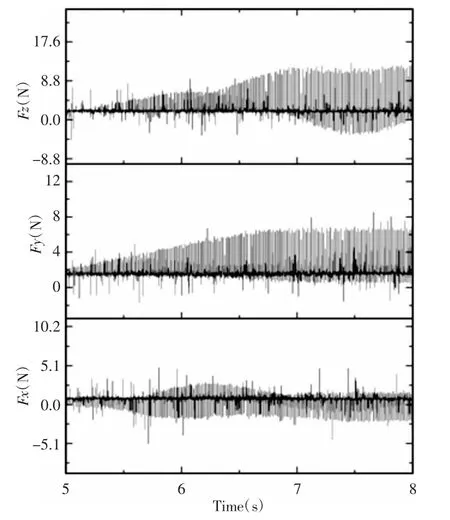

图2 磨削力测量曲线Fig.2 Grinding Force Measurement Curve

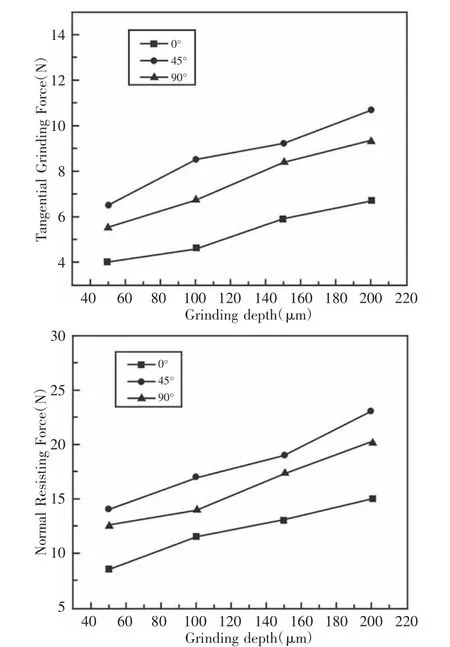

主轴转速4000r/min、进给速度150mm/min、磨削深度为200μm、GFA=0°时的磨削力测量曲线,如图2 所示。T=5s 时刀具与工件接触,T=7s 时接触弧区达到最大进入稳定磨削,从图中可以看出,随着接触弧区的增大,各个分力(Fx 是径向磨削力,Fy 是主磨削力,Fz 是切深抗力)都逐渐增大直至达到稳定的值。测量磨削力的两个正交分量,即平行于磨削方向的主磨削力和垂直于磨削方向的切深抗力,在主轴转速4000r/min、进给速度150mm/min、不同磨削纤维角(grinding fiber angle 以下简称GFA)下磨削力随磨削深度的变化情况,如图3 所示。显然,磨削深度和GFA 对磨削力都有着明显的影响。主磨削力和切深抗力都随着磨削深度的增加而增加,并且从总体上看切深抗力大于主磨削力,这说明碳纤维复合材料存在较为明显的加工回弹现象。此外,在使用相同的磨削参数组合时,主磨削力和切深抗力均有相同的规律,即同一磨削参数不同GFA 下的磨削力大小关系为45°>90°>0°。

图3 磨削力随GFA、磨削深度变化趋势Fig.3 Grinding Force Changes with GFA, Grinding Depth

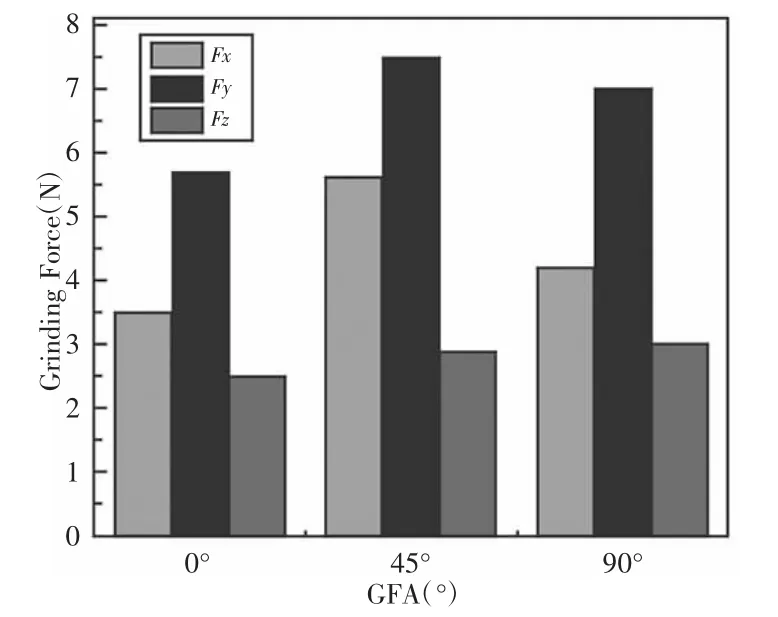

图4 单颗粒磨削试验不同GFA 下的磨削力Fig.4 Single Particle Grinding Test Grinding Force Under Different GFA

为了进一步验证GFA 对磨削力的影响规律,设计了单颗粒磨削试验,采用符合磨削实际过程的工件固定、金刚石颗粒固定在砂轮基体的方式,砂轮采用对称设计以保证整体的动平衡度,结合局部配重法来实现砂轮高速回转动平衡的要求。不同GFA时进行单颗粒磨削的磨削力结果,如图4(取三次测量的平均值)所示。可以看出GFA 对磨削力影响较为明显,具体关系为45°>90°>0°,与上述磨削力有较高的一致性。

3.2 力学模型

在单向碳纤维复合材料磨削过程中,碳纤维通常沿纤维方向受到拉伸破坏,并且在垂直于纤维的方向上受到剪切破坏。在简化模型中,磨粒的磨削力等于纤维的轴向和横向力的组合。轴向和横向阻力假定为σ 和τ,并且垂直于磨削方向的磨削作用的投影面积是S,然后,可以通过以下方式计算磨粒沿磨削方向的磨削力[8]:

显然,当GFA=0°时Fg=Sτ,当GFA=90°时Fg=Sσ。考虑到样件厚度小于砂轮宽度这一情况,假设与工件接触的砂轮共有N个切片,并且每个切片的切割点是n 个磨粒,则在GFA=θ 处产生的总磨削力F 可表示为:

计算F 与θ 的关系可以发现,当θ 在0°到45°时磨削力F 逐渐增大,在45°到90°时逐渐减小。理论分析与上述实验结果较为一致,合理的解释了当GFA=45°时有最大磨削力这一实验结论。

3.3 表面粗糙度

利用SM-100 型共焦三维轮廓测量仪对不同GFA、磨削速度为4000r/min、磨削深度为200μm 情况下的已加工表面进行扫描,在X、Y 轴方向测量范围均为0.5mm、扫描间距均为0.001mm,采用单向扫描以0.25mm/s 的扫描速度得出三维形貌图像和相应的表面粗糙度(Sa),如图5 所示。

图5 不同GFA 下的三维形貌图及其面粗糙度Fig.5 Three-Dimensional Topography and Surface Roughness Under Different GFA

图6 不同GFA 下表面粗糙度随磨削深度的变化Fig.6 Surface Roughness of Different GFA Changes with Grinding Depth

对于不同GFA 下表面粗糙度随磨削深度的变化情况,如图6 所示。相同的磨削参数、不同GFA 下粗糙度都随着磨削深度的增加而增加。相同GFA 不同磨削深度时,GFA=45°时有较好的表面粗糙度,GFA=90°时次之,GFA=0°时最差。另外,在磨削深度为50μm 和100μm、GFA 为45°和90°时粗糙度大小相近,这是因为在比较小的磨削深度下,GFA 对粗糙度的影响较小[9]。在GFA=0°时的三维形貌中看到一些条状凹坑,产生这一现象的主要原因是在纤维与树脂的结合处脱粘而导致的纤维破坏并产生长条形磨屑[10],这同时也是GFA=0°时出现最差加工表面的原因。GFA 为45°时表面存在着类似于0°时的加工缺陷,但从数量和面积上远远小于0°。在GFA 为90°时加工表面上有一些斑点状的凸起和凹坑,这是由于在材料去除时存在着毛刺和纤维拔出现象。

3.4 表面显微形貌

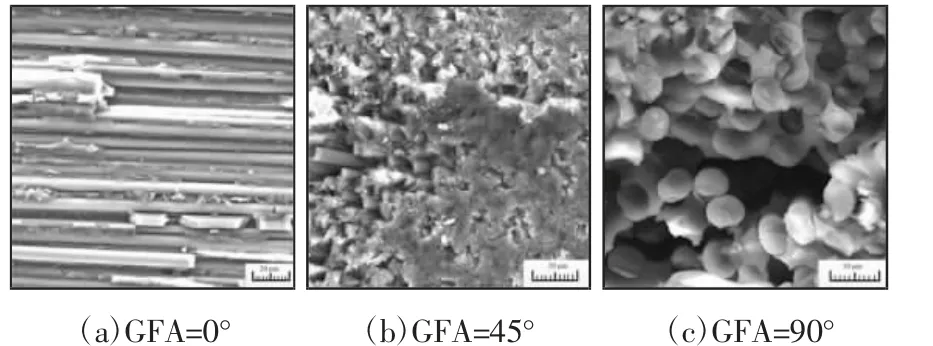

为了进一步评估已加工表面质量,在不同GFA 时的典型微观表面形貌和表面缺陷,如图7、图8 所示。在GFA=0°时大多数纤维暴露在加工表面,如图7(a)所示。这表明在加工的过程中发生纤维与树脂的剥离,而在8(a)中可以看到加工表面上有碎裂的纤维和一些本应由纤维占据的凹坑,这是由于纤维与树脂的粘结强度远小于纤维的破坏强度,所以在磨削加工时优先发生的破坏是纤维在磨粒的作用下与基体剥离并弯曲直至达到弯曲破坏的临界值发生断裂从而实现材料去除。

图7 加工表面典型形貌Fig.7 Typical Surface Topography

图8 加工表面典型缺陷Fig.8 Typical Defects of the Machined Surface

在GFA=90°时大多数纤维断口较为平整光滑,如图7(c)所示。这表明在材料去除过程中由剪切引起的纤维断裂占据主导。由于刀具的连续挤压,纤维在与刀具接触前就会弯曲,随着刀具的进给变形量持续增加,直到达到纤维破坏强度而发生断裂,这种情况下,最易发生纤维与基体之间的剥离而形成亚表层损伤,如图8(c)所示。在GFA=45°时由于树脂的摩擦和耕犁作用使已加工表面大部分由树脂覆盖,如图7(b)所示。这也是造成GFA=45°时面粗糙度最小的原因之一。从裸露的纤维断口表面形貌可以看出纤维断面与纤维方向垂直的断口,这是由于磨粒的剪切作用,在图8(b)中还观察到纤维与基质的剥离现象,但剥离长度相对于GFA=90°时非常有限,这表明材料去除主要是由剪切和压缩作用共同作用引起的。

4 结论

在碳纤维复合材料的磨削过程中,磨削力随着GFA 的变化而变化,且大小顺序为45°>90°>0°,表面粗糙度大小与之相反;材料去除过程中,与基质材料相比,碳纤维对加工结果的影响更大;GFA对已加工表面微观结构起重要作用,不同GFA 下产生的损伤形式不同,磨削纤维角为0°时材料去除机制是以弯曲破坏为主,90°时以剪切破坏为主,45°时则是由弯曲和剪切破坏共同引起。