柴油机缸盖罩动态特性分析与改进

孟浩东,王 勇,廖连莹,白翠平

(1.常州工学院汽车工程学院,江苏 常州 213002;2.江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

柴油机缸盖罩是柴油机表面辐射噪声源的主要辐射部件,具有表面积大、刚度低等特性,受到柴油机燃烧与机械振动激励后,薄弱结构极易产生振动响应而辐射较大噪声。从激励源传递路径入手,要控制缸盖罩的结构振动与噪声,关键是分析缸盖罩的振声动态响应特性,找到影响结构动态特性的薄弱环节[1]。

在柴油机薄壁件结构动态特性研究方面,目前主要借助于试验测试手段和仿真分析工具,采用有限元法、边界元法等计算方法结合试验识别方法进行研究[2-6],文献[4]在开发新型欧5 柴油机时,为改善其振动与噪声性能,采用试验和仿真相结合的方法改进了罩壳以及油底壳等薄壁件结构的动态特性。文献[5]建立了缸盖罩多体动力学模型计算了缸盖罩振动响应并进行了试验验证,在此基础上,根据声品质评价结果找到了影响声品质的缸盖罩关键模态,并对其结构动态特性进行了优化。文献[6]采用仿真分析与结构振动声辐射理论相结合的方法,对某型柴油机缸盖罩的振动响应和辐射噪声进行了预测,识别了结构振动薄弱环节,提出了局部加厚的结构改进方案。

针对某四缸柴油机缸盖罩的动态特性开展识别研究,采用频谱分析法与近场声压扫描法相结合的方法,分析稳定工况下影响柴油机缸盖罩振动与噪声的动态响应特性,在此基础上,将实验模态与有限元计算模态分析法相结合,分析柴油机缸盖罩的模态特性,研究缸盖罩结构振声响应特性与模态特性之间的相关性,研究结果指导优化缸盖罩的动态特性。

2 柴油机缸盖罩动态特性分析

缸盖罩振动响应的激励源有来自柴油机气缸燃烧的爆发压力、不平衡的往复惯性力以及配气结构的冲击力,它们通过缸盖的主传递路径传至缸盖罩,激励其结构表面产生振动响应而辐射噪声。另外,缸盖罩内受阀系等零部件冲击激励,在内部产生混响的同时间接激发缸盖罩振动,产生二次空气噪声辐射[7]。

缸盖罩振动与噪声产生机理受其结构动态特性的影响,下一步为研究缸盖罩动态特性,融合频谱分析法[8]、近场声压法[9]及模态分析法[10]进行分析,分析流程图,如图1 所示。

图1 缸盖罩动态特性分析方法Fig.1 Dynamic Characteristics Analysis Method of the Cylinder Head Cover

2.1 缸盖罩振动响应特性分析

研究所用直列四缸四冲程、自然吸气直喷水冷柴油机,缸径为95mm,标定工况下转速为3200r/min,功率为50kW。如图2 所示,在靠近第2 缸和第3 缸之间位置的缸盖罩上表面布置一个3向压电式加速度传感器,采用VTCL_DSP 振动测试系统在柴油机台架性能实验室对缸盖罩开展稳态工况的振动测试,振动信号采样频率设置为10240Hz。在标定工况下,获取铸铝缸盖罩表面振动测点垂直方向的频谱,功率谱,如图3 所示。时频谱,如图4所示。

图2 缸盖罩振动测点及测试系统Fig.2 Vibration Measuring Points and VibrationTesting System of the Cylinder Head Cover

图3 缸盖罩测点功率谱Fig.3 Vibration Power Spectrum of the Cylinder Head Cover

图4 缸盖罩测点时频谱Fig.4 Vibration Time-Frequency Spectrum of the Cylinder Head Cover

从缸盖罩振动功率谱图可以看出,当柴油机周期工作时,缸盖罩受到燃烧爆发压力和气门落座等机械冲击激励产生结构振动响应,振动能量主要集中在(1435~1800)Hz 中高频带宽度内,且在1615Hz 时出现最大峰值。同时从缸盖罩振动时频图分析可知,在柴油机工作周期内,在能量相对集中的相同峰值频带呈现明显的周期瞬态特性,而正时齿轮啮合冲击频率与气门落座冲击频率都小于1000Hz,进一步说明缸盖罩受柴油机宽带激励力作用产生了以某阶结构模态为主导地位的结构共振响应。采用脉冲激振法进行了缸盖罩工作约束状态下的频响函数分析结果,如图5 所示。从图中分析可知,在宽频带(1500~1800)Hz 的半功率带区间,存在以1600Hz 左右为主导的模态固有频率。综上所述,缸盖罩在柴油机激励下的响应是由结构各模态振型的线性组合及强迫振动响应的叠加,其中,主模态在其模态频率处对振动响应贡献最大。

图5 缸盖罩频响函数Fig.5 Frequency Response Function of the Cylinder Head Cover

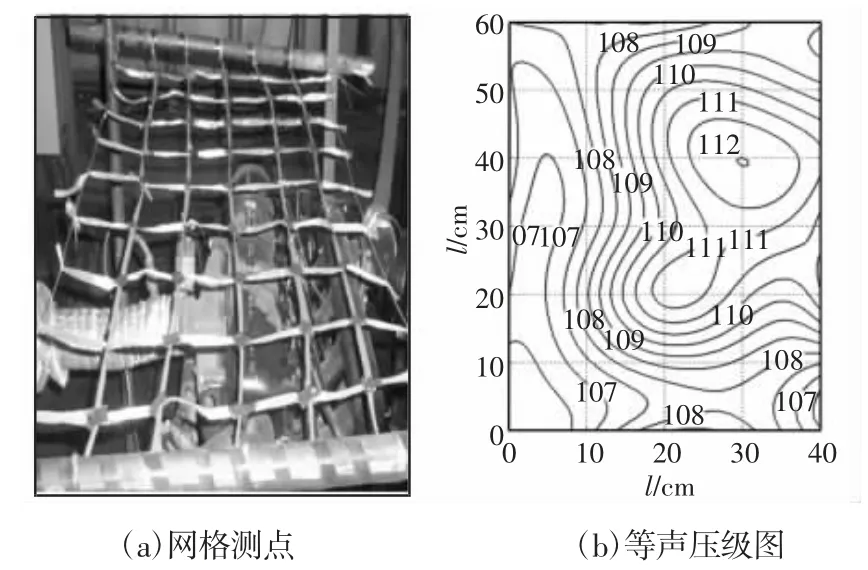

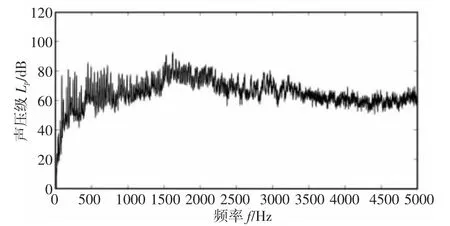

柴油机缸盖罩表面辐射噪声是各种激振力和结构响应特性的综合反应。如图6(a)所示,在距缸盖罩表面为10cm 的正上方侧平面上布置(7×5)个测点,测试网格边长为10cm,利用丹麦BK2250 型声级计,如图2(b)所示。采用近场声压法,在标定工况下按照从第一缸至第四缸,从左至右顺序逐个扫描获取缸盖罩正上方侧网格测点的噪声信号,采样频率设置为12800Hz,其中上述台架实验室声学环境满足工程测试要求,得到顶面声压等高线分布阵面,如图6(b)所示。从图中可以看出,缸盖罩是柴油机顶面的主要辐射噪声源,尤其在靠近缸盖罩中间位置第3 缸与第4 缸部位,噪声辐射最大为112dB(A)。为进一步获取缸盖罩结构噪声辐射特性,采用窄带谱分析缸盖罩近场测点噪声结果,如图7 所示。从图中分析可知,缸盖罩结构噪声能量主要集中在(1120~3500)Hz 的中高频带,其中,在以1600Hz 为中心频率(1400~1800)Hz 的频带范围出现噪声峰值,与结构振动响应能量集中的频带区间范围基本吻合,说明缸盖罩的某阶主模态导致的结构共振是产生噪声峰值的主要原因,又由于人耳对此中高频率区间频率成分比较敏感,因此控制缸盖罩表面辐射噪声的关键是避开结构共振模态或采取隔声措施以降低敏感频带的振动与噪声能量。

图6 柴油机顶面近场声压扫描图Fig.6 Near-Field Acoustic Pressure Scanning Diagram of Top Surface of the Diesel Engine

图7 缸盖罩近场测点噪声的窄频谱Fig.7 Narrow Bandwidth Spectrum of Near-Field Measurement Noise of the Cylinder Head Cover

2.2 缸盖罩振动模态特性分析

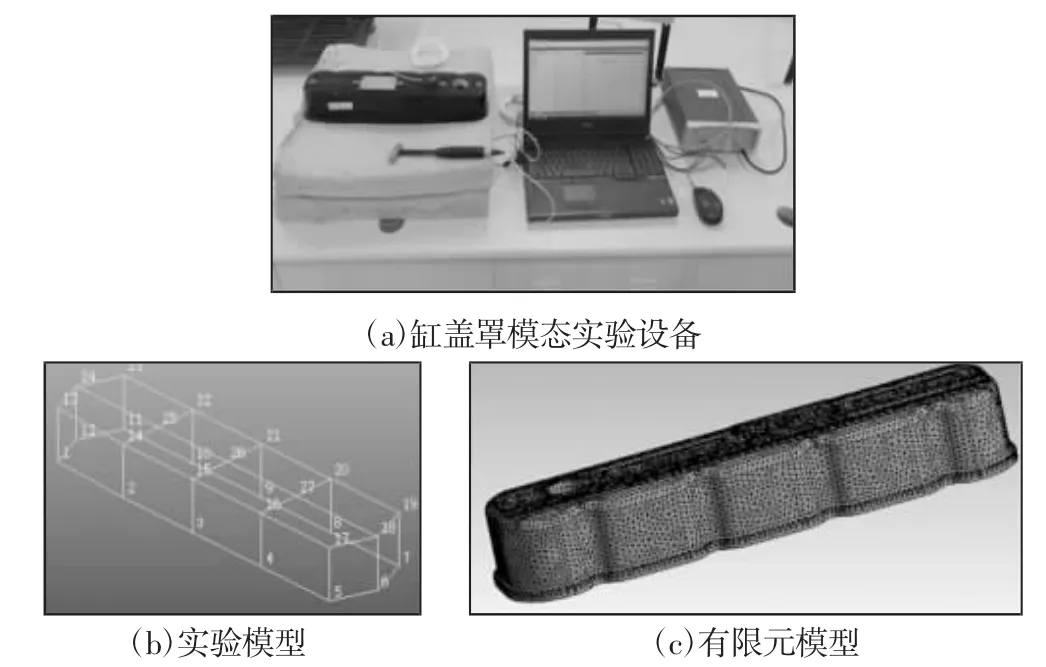

针对缸盖罩结构共振引起的辐射噪声能量集中问题,可通过模态来控制,其中采用实验模态与有限元计算模态相结合的方法来识别缸盖罩模态特性参数,指导修改缸盖罩结构特性控制噪声。采用海绵垫自由支承铸铝缸盖罩,为识别缸盖罩的自由模态特性,构建具有22 个特征测点的缸盖罩实验模型,利用LMS Test.Lab 13A 模态测试系统采用多点激励单点响应的脉冲激振法进行自由状态下缸盖罩的模态试验,获取缸盖罩的模态参数,如图8(a)、图8(b)所示。根据缸盖罩的试验模态分析结果,采用四面体单元均匀网格划分缸盖罩三维模型,建立其有限元计算模型,如图8(c)所示,采用分块兰索斯法计算获得自由状态下缸盖罩的模态参数。

图8 缸盖罩模态实验设备与实验仿真模型Fig.8 Modal Test Equipment and Experimental Simulation Model of the Cylinder Head Cover

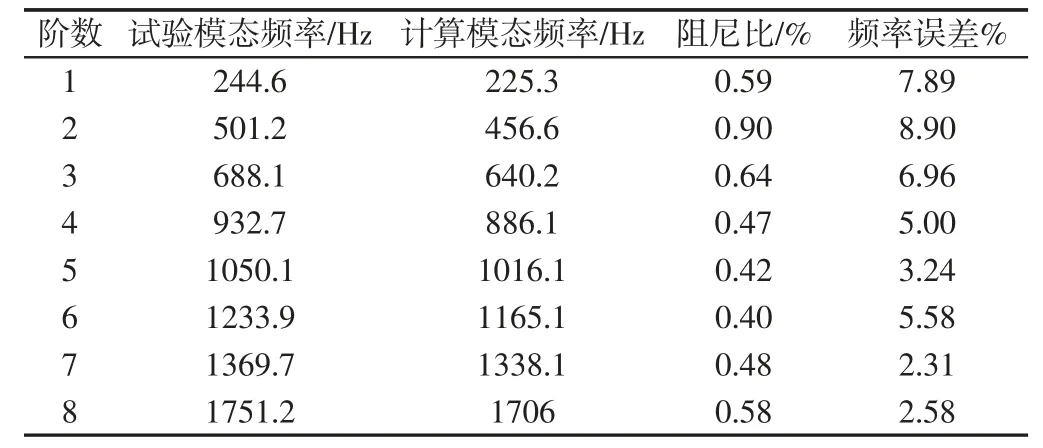

缸盖罩试验模态与计算模态结果,如表1 所示。

表1 缸盖罩自由模态参数Tab.1 Free Modal Parameters of the Cylinder Head Cover

从表中分析可知,前8 阶试验模态频率与计算模态频率值相对误差都小于10%,验证了缸盖罩计算模态结果的准确性,说明所建缸盖罩有限元模型可用作后续的仿真分析。为模拟缸盖罩与实际工作相符的约束状态,约束了用于联接柴油机缸体的螺栓孔处的自由度,进行缸盖罩的约束模态计算,部分计算结果如表2 与图9(a)所示。从约束模态求解结果可知,缸盖罩第12 阶模态频率为1596Hz,接近结构共振频率1615Hz;其相对应的振型图表现为缸盖罩局部模态振型,呈现出两薄壁侧板局部的凹凸开合振型。因此,缸盖罩结构的第12 阶局部模态是影响结构动态特性的关键模态,同时缸盖罩左右薄壁侧板是影响结构刚度的薄弱环节。

表2 缸盖罩约束模态频率Tab.2 Constrained Modal Frequency of Cylinder Head Cover

图9 缸盖罩结构加强筋改进前后的振型图Fig.9 the Map of Model Shape for Before and After Improvement of Structural Stiffeners

缸盖罩结构在标定工况下的响应是缸盖罩受工作载荷的激励,所激起来的所有模态在这个测量位置处产生的响应的总和,通过实验测试和约束模态计算结果,要降低标定工况下缸盖罩振动响应能量,控制缸盖罩中高频辐射噪声,必须提高缸盖罩的局部刚度,改进设计其薄弱环节。分别采用在缸盖罩顶板布置竖向加强筋、在顶板与侧板同时加竖向筋的综合措施来提高缸盖罩的局部刚度,计算结果的对比如表2 与图9(b)所示。从改进效果可以看出,对缸盖罩薄弱结构进行加强筋改进设计后,缸盖罩的第12 阶约束模态频率分别提高了149Hz、176.5Hz 左右,其中采取综合措施效果最好,而且结构改进后避开了共振频率区间,其主振型相对位移变形量也减小。

3 缸盖罩动态特性改进与试验验证

根据缸盖罩动态特性识别结果,采用在铸铝缸盖罩表面设计具有高吸声系数的紧贴式隔声结构措施来控制其中高频辐射噪声,隔声罩结构,如图10 所示。

图10 缸盖罩隔声结构Fig.10 Sound Insulation Structure of the Cylinder Head Cover

缸盖罩隔声罩包括树脂基复合材料护面层、粘弹性层和吸声层。外表面护面层起到隔声和美观的作用,粘弹性层作用是防止护面层的二次噪声辐射,隔声结构内衬吸声层采用具有高吸声系数的毛毡来提高隔声结构的插入损失[7]。

在标定工况下,采用隔声罩后,缸盖罩正上方侧近场声压扫描结果,如图11 所示。与隔声前相比,阵面各测点声压级都有所降低,尤其是原来噪声辐射较强靠近缸盖罩中间位置区域,噪声最大值下降了2dB(A)。

图11 缸盖罩加隔声罩后等声压级图Fig.11 Equal Sound Pressure Level Diagram After the Cylinder Head Cover Plus Acoustical Enclosure

对比隔声前、后的缸盖罩近场测点1/3 倍频程声压级谱,隔声罩隔声效果,如图12 所示。

图12 缸盖罩加隔声罩前后1/3 倍频程谱Fig.12 1/3 Octave Spectrum for Before and After the Cylinder Head Cover Plus Acoustical Enclosure

从图12 中分析可知,加隔声罩后,结构噪声在以(1250~2500)Hz 为中心频率的频带区域能量有显著衰减,隔声量增加,其中在1600Hz 中心频率处隔声量为4.2 dB(A);缸盖罩近场测点总声压级为105.2dB(A),与隔声前相比,下降了3.7 dB(A)。整机声功率级为113.7 dB(A),与隔声前原机相比,下降了近0.6dB(A),有效降低了整机噪声水平。

综上所述,在标定工况下,采用隔声措施能改进铸铝缸盖罩的动态特性,控制其结构辐射噪声,隔声降噪试验分析结果也进一步验证了缸盖罩动态特性识别结果的准确性。

4 结论

(1)在标定工况下,铸铝缸盖罩振动响应能量与表面辐射噪声能量主要集中在(1435~1800)Hz 中高频带范围内,其中结构共振是导致振声峰值频率1615Hz 出现的主要原因,改进缸盖罩动态特性的关键是避开结构共振模态频率或隔离共振频带产生的噪声。(2)铸铝缸盖罩结构的第12 阶约束模态频率是导致结构共振,影响结构动态特性的关键;通过对缸盖罩左右薄壁侧板与顶板的薄弱结构进行加强筋改进设计,约束模态固有频率提高了176.5Hz,有效提高了缸盖罩的结构刚度,避开了共振频率。(3)融合频谱分析法、近场声压法及模态分析法能有效识别缸盖罩结构的动态特性,设计了具有高吸声系数的紧贴式隔声结构有效控制了缸盖罩中高频辐射噪声,改善了结构的动态特性,降低整机噪声近0.6dB(A),从而也验证了识别结果的准确性。