立式车床横梁液压控制改进

刘建国,林 东

(首都航天机械有限公司,北京 100076)

1 故障现象

CK5116 立式车床,使用华中数控系统,操作者进行横梁升降动作后出现报警“横梁夹紧异常—G3014.11”,复位报警不能清除。

2 故障判断

根据报警信息和梯形图在线诊断发现,由于横梁升降动作未完成产生报警。通过梯形图控制逻辑,梳理横梁升降动作基本流程:①滑枕移动到工作台中央;②启动横梁升降;③横梁微升;④横梁微升到位后拔销子;⑤横梁锁紧油缸放松;⑥横梁升/降到指定挡位;⑦插销子;⑧横梁微降;⑨微降到位后横梁锁紧油缸夹紧;⑩动作完成。

从整个流程看,故障出现在最后阶段步骤⑨。根据报警信息查看梯形图,判断是由于锁紧压力SP6 未到,超出设定时间导通G3014.11 报警。

检查压力开关,有可能是压力开关损坏或油泵打油压力不够。查看高压泵压力表没有压力,松开横梁加紧油管也没有油。可以断定是总压力没有建立,高压油泵出口油管也没有油。电机油泵正常运转,故障点锁定在高压齿轮泵。

3 故障处理

脱开齿轮泵与电机,检查电机轴与法兰连接处和键块无损伤,排除电机运行而齿轮泵不运行。分解过程中发现该齿轮泵体温度极高,齿轮泵连续工作并没有油冷却,高温造成内部磨损。分析梯形图(图1),发现该高压油泵在设备一开机就开始启动工作,一直到机床关机才停止。分解齿轮泵后发现内部齿轮磨损严重,更换新齿轮泵安装并试机,机床横梁升降动作正常且无任何报警。

反复查看该数控立车液压系统图,可以看出横梁锁紧油缸夹紧要求机床系统压力为2.5 MPa。未有横梁升/降指令时,横梁一直处于夹紧状态,有横梁升/降指令后,横梁锁紧油缸才松开(泄压),如图2 所示。

4 技术改进

横梁油缸夹紧系统都是一个密闭环节,并且有蓄能器保压,而高压油泵一直处于不间断工作状态,造成电机和油泵的损耗和能源浪费。尝试重新设计横梁锁紧控制逻辑,减少电机油泵损耗和能源消耗。

图1 程序1

图2 横梁锁紧松开控制

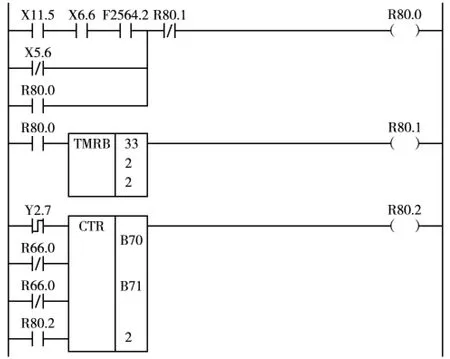

如图3 所示,X5.6 为SP7 压力继电器,X5.6 为1 时表示设定压力到达,为0 时表示未达到设定压力。当设定压力未到达时,X5.6 接通R80.0,高压泵启动工作,运行2 min 后停止工作(高压泵打压能力为5 MPa),直到下次X5.6 压力不够时才会再次启动。

图3 程序2

调试过程中发现,执行横梁升降控制过程中,横梁夹紧油缸不能松开并产生横梁松开超时报警。开检查电磁阀YV3 得电,阀芯动作,可是压力没有下降,横梁夹紧油缸没有松开。从新分析液压图发现,该设备液压控制是高压泵一直处于工作状态,当压力满足后,液控单向阀才被打开(图2),电磁阀动作,横梁夹紧压力降低。改进后液压泵没有工作,电磁阀线圈得电而阀芯未动作,横梁夹紧压力无变化,因此在控制横梁升降动作时要启动高压泵。

当滑枕位于X 轴中间位置时(X11.5=1),并在手动模式(F2564.2=1),启动横梁按钮(X6.6=1),启动高压泵。经过反复验证,横梁升降控制和夹紧放松压力正常。为验证改进后效果,在梯形图中编写一段计数程序采集高压泵启动频率,如图3 所示,高压泵启动,Y2.7 的上升沿为计数触发,计数存放在B77 中。经过长时间观察,统计高压泵一周平均启动8 次,大大降低了电机和油泵的损耗,节省了能源。

5 结论

随着工业迅猛发展,液压技术在数控设备中的应用越来越广泛。油缸内的油液具有作用力大、动作反应速度快、精度高,以及便于自动化操作的特点,使得传动技术越来越受到人们青睐,掌握液压控制技术非常重要。本文故障设备为改造设备,在控制设计上往往存在一些漏洞,这就要求设备维修人员在使用过程中不断进行逻辑控制优化,不仅能提高设备效率,也能不断提升工作能力。