基于红外检测与RFID技术的AGV定位方法研究*

李双全 曹小华

(武汉理工大学物流工程学院 武汉 430063)

0 引 言

自动导引小车(automated guided vehicle, AGV)是一种柔性度很高的自动化搬运设备[1],在自动化仓储系统中应用的越来越广泛[2-3],AGV作为自动化仓储系统中货物入库、分拣、出库等操作的载体,同时系统中存在多AGV协调工作 ,这对AGV的定位精度要求越来越高.目前AGV在仓储系统中应用最多的导航方式是磁带导航[4]和二维码导航[5],但是其导航都有不可避免的缺点,磁带导航路径固定,柔性较差,二维码导航需要定期更换二维码标签,后期维护成本高.

针对以上问题,同时根据红外检测[6]与RFID技术[7]的优点,提出了一种基于红外检测和RFID技术的AGV定位方法,在AGV运行的节点(节点表示AGV运行路线上一定会经过的路径点)处设置辅助定位,通过辅助定位来实现AGV精确定位.

1 运动学建模及位姿解算

研究对象为两轮差速驱动的AGV,其运动学模型见图1.O1,O2为AGV小车左右轮连线的中心;vl,vr分别为左右轮的运动线速度;Dl和Dr分别为左右轮的直径;Sl,Sr分别为在Δt时间内左右轮实际运动的路程;S为在Δt时间内AGV实际运动的路程.B为左右轮的间距;Ψ为AGV在Δt时间内转动的角度.AGV在行驶过程中的位姿解算是以运动控制模型的基础,其中:位姿为AGV的位置和姿态角,可表示为P=[XYβ]T,X,Y分别为AGV的中心相对于绝对坐标系Y轴和X轴的距离,β为左右轮连线的中垂线与Y轴的夹角.

图1 运动学模型

控制器以一定的周期采样编码器的脉冲值,获取周期内的运动情况,此时可以认为在采样周期内,左右轮均以匀速运动,AGV的旋转中心保持不变,采样周期用相邻两个采样时刻tn及tn+1表示为t=tn+1-tn.在第n个周期内的AGV的位移增量和角度增量为

(1)

假设初始的位姿坐标为P=[X0Y0β0]T,根据式(1)可以得出任意时刻AGV的位姿坐标与左右轮速度之间的关系

(2)

左右轮的运动路程可以直接通过采集编码器的脉冲变化量得到,左右轮在每个周期内的实际路程为

(3)

式中:Nl和Nr分别为左右轮编码器的脉冲变化量,m为轮子每转1圈对应的脉冲变化量.

通过式(1)~(3),可以得出AGV在任意时刻的位姿坐标与脉冲变化量的关系.

(4)

式中:Sl,n和Sr,n分别为左右轮在第n个周期内走的实际路程;Nl,n和Nr,n分别为左、右轮的编码器在第n个周期内的脉冲变化量.

2 红外检测方案

根据AGV的运动学模型解算出的位姿,采用化曲为直的思想,采样编码器单位周期内的脉冲变化量,进行累计相加,此方法只适合短时间AGV的运动控制,长时间会造成累计误差甚至系统出错,故有必要在AGV运行节点处设置辅助定位.

2.1 红外检测原理

采用反射式红外传感器,集发射端与接收端一体,自主发射红外线,利用红外传感器在反光率不同的物体表面上,输出相应的高低电平信号,其电路图见图2.电路由发光二极管,光敏三级管和若干电阻组成.传感器的灵敏度可以通过改变R1与R2的值来实现.

图2 电路图设计

2.2 红外检测模型的建立

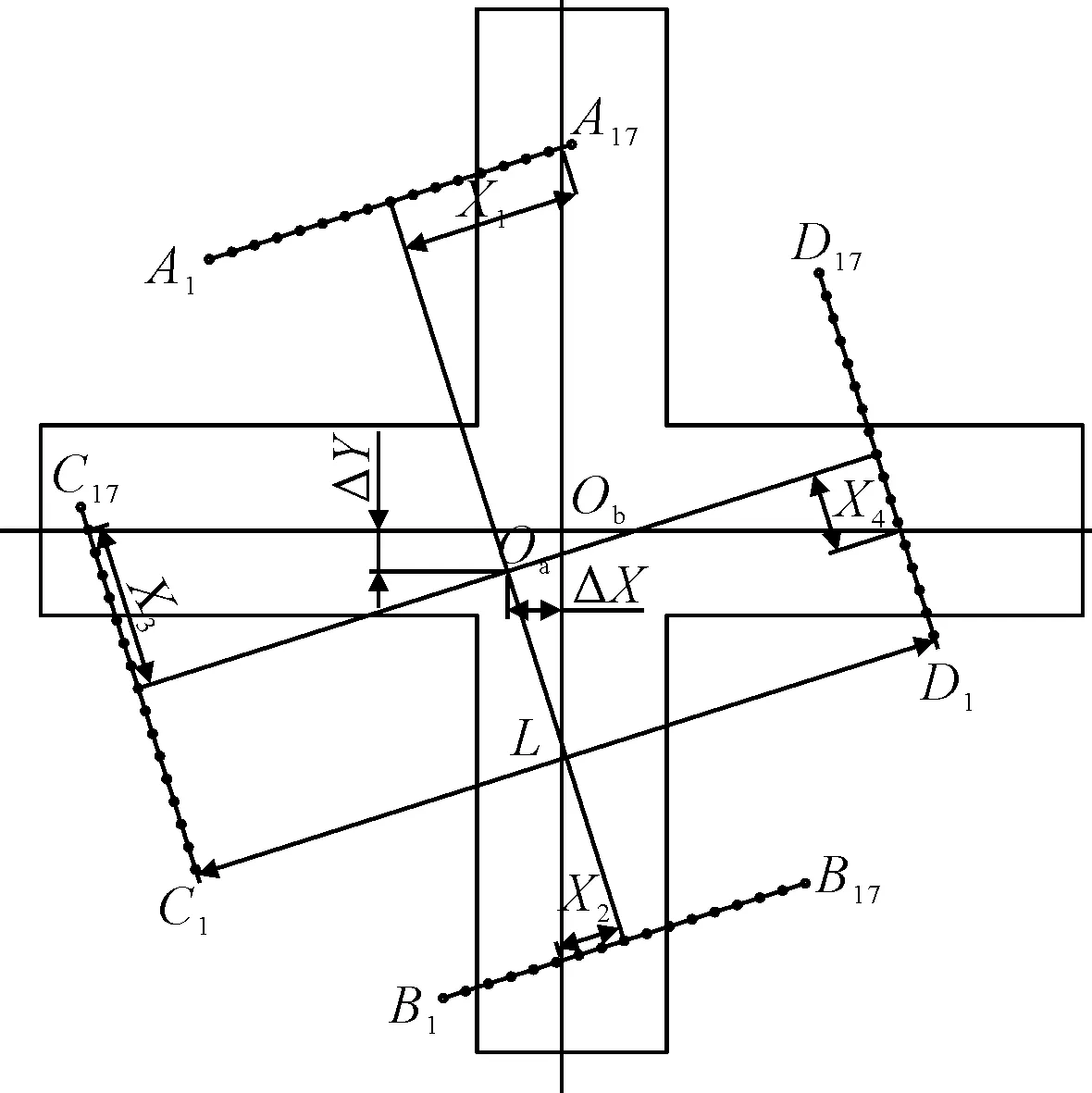

设计一种检测装置机构和黑带样式,各排传感器呈中心对称,设计平面图见图3.各排传感器组A,B,C,D,每排共17个检测点,依次标号1~17,检测点的间距da=6 mm.为了减小检测点的间距,每排的检测点分两排上下交错排布,将理论上检测点的间距减小为da=3 mm.AB排、CD排传感器的间距为L=160 mm,黑带长为250 mm,黑带宽为33 mm,横向、纵向检测范围约±40 mm,航向角最大检测范围可达±20°.检测点距地面垂直高度10 cm,Oa为检测装置的中心,Ob为地面上十字黑带中心点.

图3 检测装置图

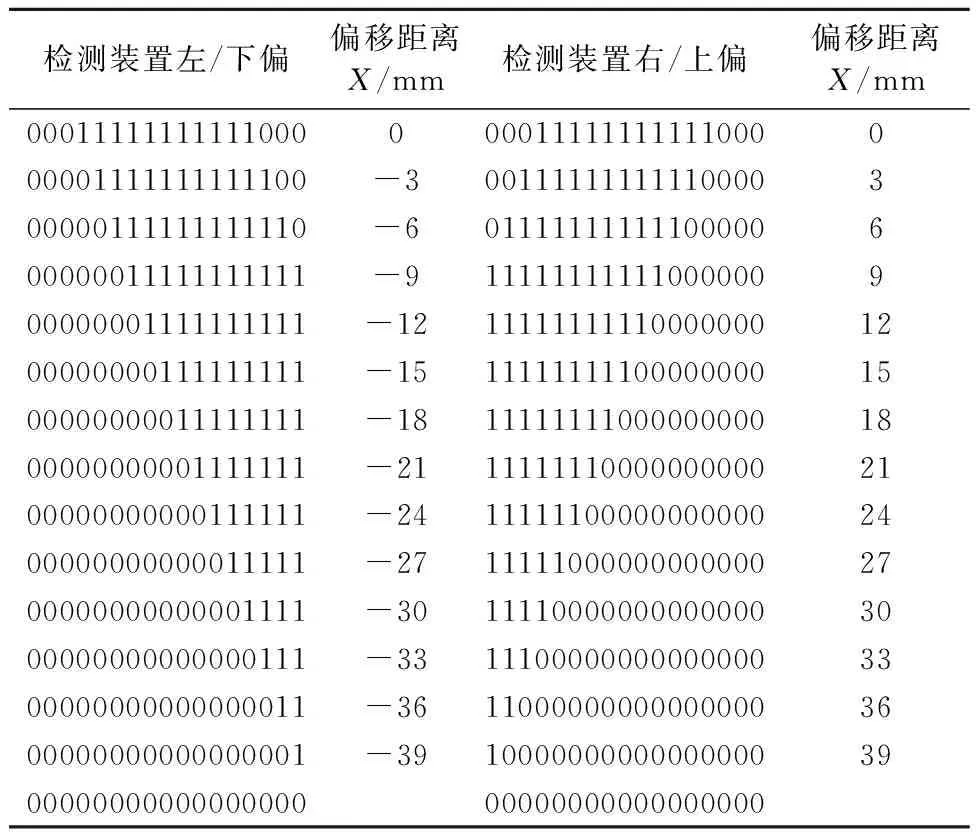

根据各排传感器输出的高低电平信号,组合成二进制数,每组二进制数对应一段偏移距离,由于检测点之间有一定的间距,传感器偏移距离可能会有最大3 mm偏移误差,为了减小最大误差,以两检测点连线的中心点作为偏移的参考点,这时候可以将最大偏移误差减小到1.5 mm,根据检测点所测,每排传感器检测情况对应偏移距离见表1.

表1 二进制数对应偏移距离情况

当AGV在运行到十字黑带上,会存在边界问题,检测点正好在十字黑带的边界处,会出现临界状态,传感器会呈现高低电平交替变化情况,此时利用控制算法来解决边缘分布问题.控制器采样三组传感器的数据,由于采样时间特别短,可以认为三组数据是在同一地点检测的.判断三组数据是否相同,如果不相同,说明检测点正处于边界处,按交替变化检测点的标号来确定传感器的偏移距离.如果相同,说明检测点不在边界处,数据按上表处理.

根据A,B排传感器测出的电平信号,参考表1,可以确定偏移距离X1和X2.X1和X2有正负,当传感器左偏,为负,传感器右偏,为正.偏航角规定,逆时针为正,顺时针为负.由图3可知,利用三角形相似原理,可解算出AGV的横向偏移距离ΔX1和偏航角θ1为

(5)

(6)

同理,根据C,D排传感器检测情况可以解算出AGV的纵向偏移距离ΔX2和偏航角θ2.由于红外检测解算出是以车头朝向为0°参考的偏移距离和偏航角.而在实际情况中,车头朝向是变化的,已知规划的路径是沿着绝对坐标系X,Y轴方向直线行驶,故,车头朝向角度只有四种情况:0°,±90°,180°,根据式(5)~(6)及车头朝向αk可确定AGV中心Oa相对中心点Ob的坐标[ΔxΔyΔθ]T.

(7)

式中:Δx、Δy、Δθ分别为X方向偏差、Y方向偏差,以及偏航角.

3 基于RFID全局定位

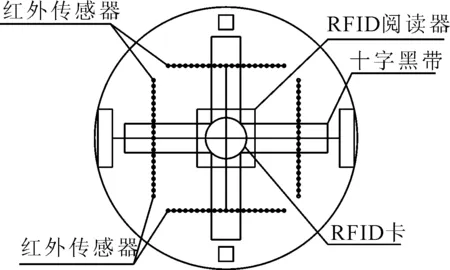

将RFID标签与十字黑带结合起来.使用RFID电子标签构建全局地图,通过识别RFID标签确定AGV在全局坐标系下的大致坐标.在此基础上结合红外检测,可以确定AGV在全局坐标系下的位置与航向角,定位装置结构见图4.

图4 定位装置结构图

实现AGV节点定位分以下三个步骤进行.

步骤1规划全局坐标系,规定初始AGV车头的朝向沿着Y轴正方向αk=0°,并在AGV运行路线的节点处铺设十字黑带和RFID标签.

步骤2AGV开始工作,当AGV行驶到节点附近时,RFID阅读器识别到RFID标签,记录全局坐标信息(XkYk)(其中:下标k为经过的节点数),根据此节点的坐标(XkYk)和上一节点坐标(Xk-1Yk-1)可确定此时AGV车头朝向角度αk.

步骤3当RFID阅读器识别到RFID标签后,红外传感器开始检测,检测信息见式(7),此时可以得出AGV在整个全局地图下的位姿坐标信息.

(8)

4 实 验

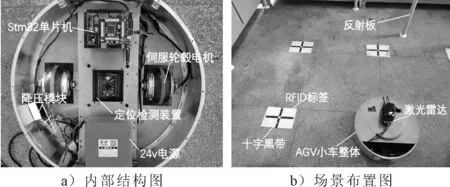

为了验证红外检测和RFID定位的性能,实验以图5a)的自主研发的AGV为测试平台,进行定位误差实验和回字型路线实验.以起点为坐标原点,以1 m的距离间隔贴上十字型黑带和RFID标签,其坐标分别为(X1Y1),(X2Y2),…,(XnYn),单位为m,场景布置见图5b).

图5 实验平台

4.1 定位误差实验

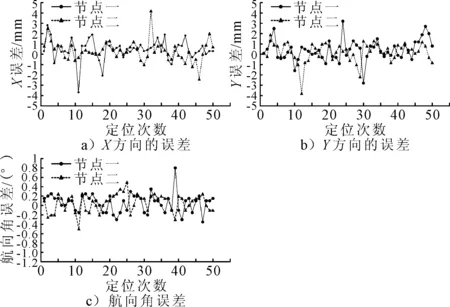

为了验证该定位方法的精度,进行多次重复实验,实验过程中,让AGV以0.2 m/s的速度从起点(0 0)向(0 1)定位点运行,重复停靠100次,测试AGV在两节点的定位误差,见图6.

图6 检测误差

根据重复实验可以得出,该定位方法的横向、纵向位置误差均不超过5 mm,航向角误差不超过0.8°.

4.2 回字型路线实验

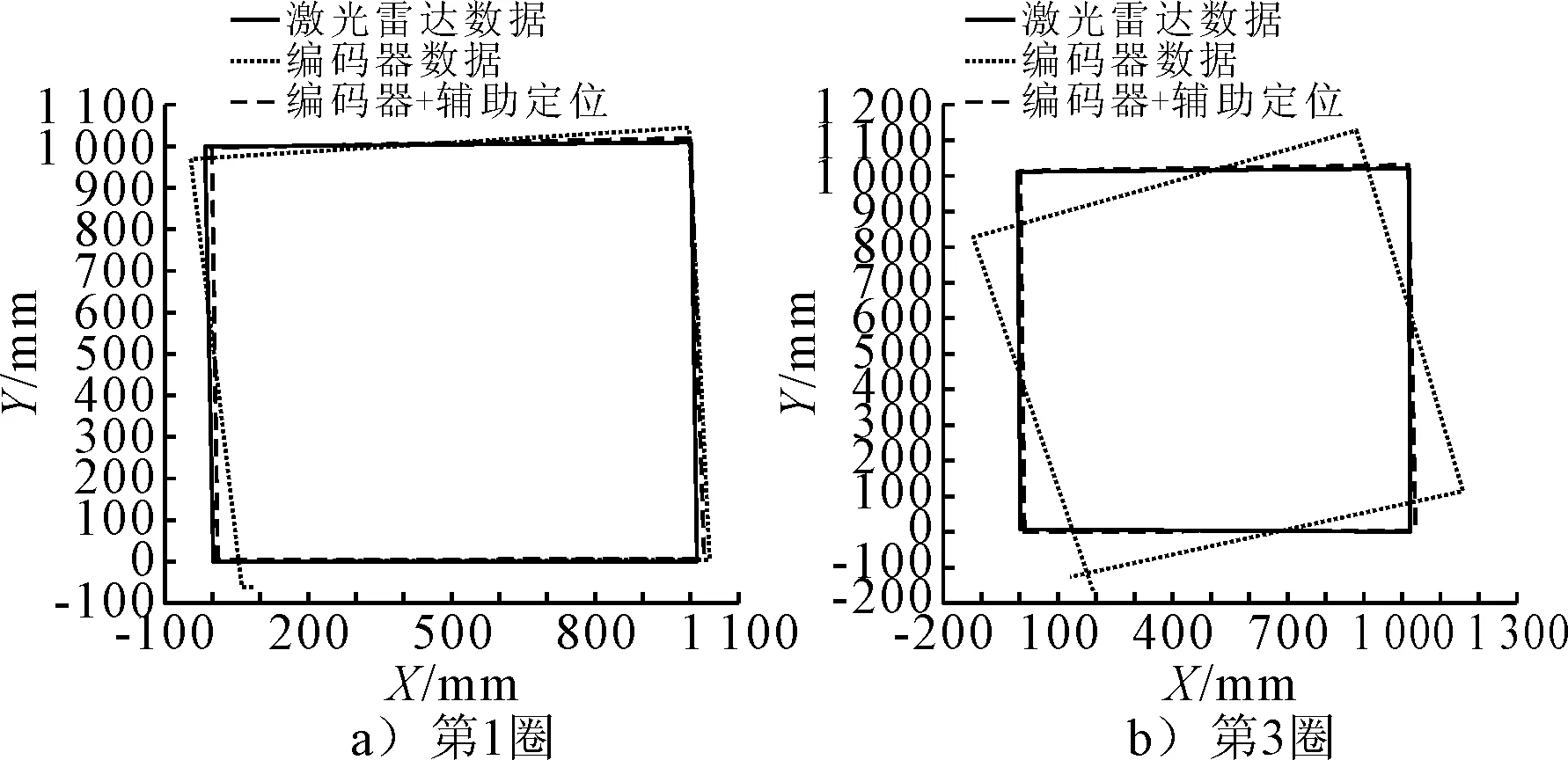

为了验证该定位方法的可行性、稳定性以及误差是否在AGV控制系统中可允许的范围内,让AGV以0.2 m/s的速度循环走回字型路线,采集不同的传感器信息来解算AGV位姿信息,通过数据分析和对比AGV的轨迹曲线.

为了增强对比实验效果,该实验引入了技术已成熟的产品,由速感科技公司生产的Q300控制器搭配倍加福R2000系列的激光雷达,根据反射板的位置,自主建图,可以直接输出AGV的位置数据和航向角信息,且不会有任何累计误差[8].经测试其位置误差不超过5 mm,角度误差不超过0.5°.将激光雷达传感器位姿信息作为AGV运动控制的参考依据,见图5b).同时通过控制器采样单独编码器和编码器与辅助定位结合解算出的位姿信息,本实验中采样了AGV运行过程中第一圈和第三圈的姿态信息,图7为单独激光导航、单独编码器和编码器结合辅助定位的平面轨迹曲线图.

图7 AGV轨迹曲线

由图7可知,AGV在第1圈时,三者的轨迹曲线比较接近.随着AGV的运行,在第3圈时,单独编码器导航的轨迹曲线已偏离了规划路线.然而,编码器结合了辅助定位之后,其第3圈与第1圈轨迹曲线变化不明显,通过分析,说明编码器结合辅助定位后已经消除了AGV运行过程产生的误差.

5 结 束 语

文中将红外检测与RFID技术的优点结合起来,克服了磁带导航与二维码导航的缺点,通过模拟AGV在仓储系统环境中运行,实验结果表明:AGV在运行过程中会产生误差,随着AGV长时间运行,累计误差越来越大.通过在AGV运行节点处设置辅助定位,能够有效的消除AGV产生的误差,从而实现AGV精确定位.该定位方法的横向和纵向位置误差均不超过5 mm,航向角误差不超过0.8°,能够满足AGV自主导航.

——编码器