汽车开关门品质优化

万婷婷,徐泽辉

(广汽埃安新能源汽车有限公司技术中心,广东广州 510000)

0 引言

汽车车门开闭是直观影响客户对汽车品质印象的关键因素之一,开关的流畅性、声音的品质、力度的大小、开度的大小等则会直接影响用车体验。因此主机厂会将车门开闭感作为车型量产前必须评价及定义的一项内容,在车门开闭感中占据重要地位的一个关键零件叫做车门限位器,它主要参与调节车门的过挡力、控制车门开度以及车门开闭的声音品质。

1 车门限位器的工作原理

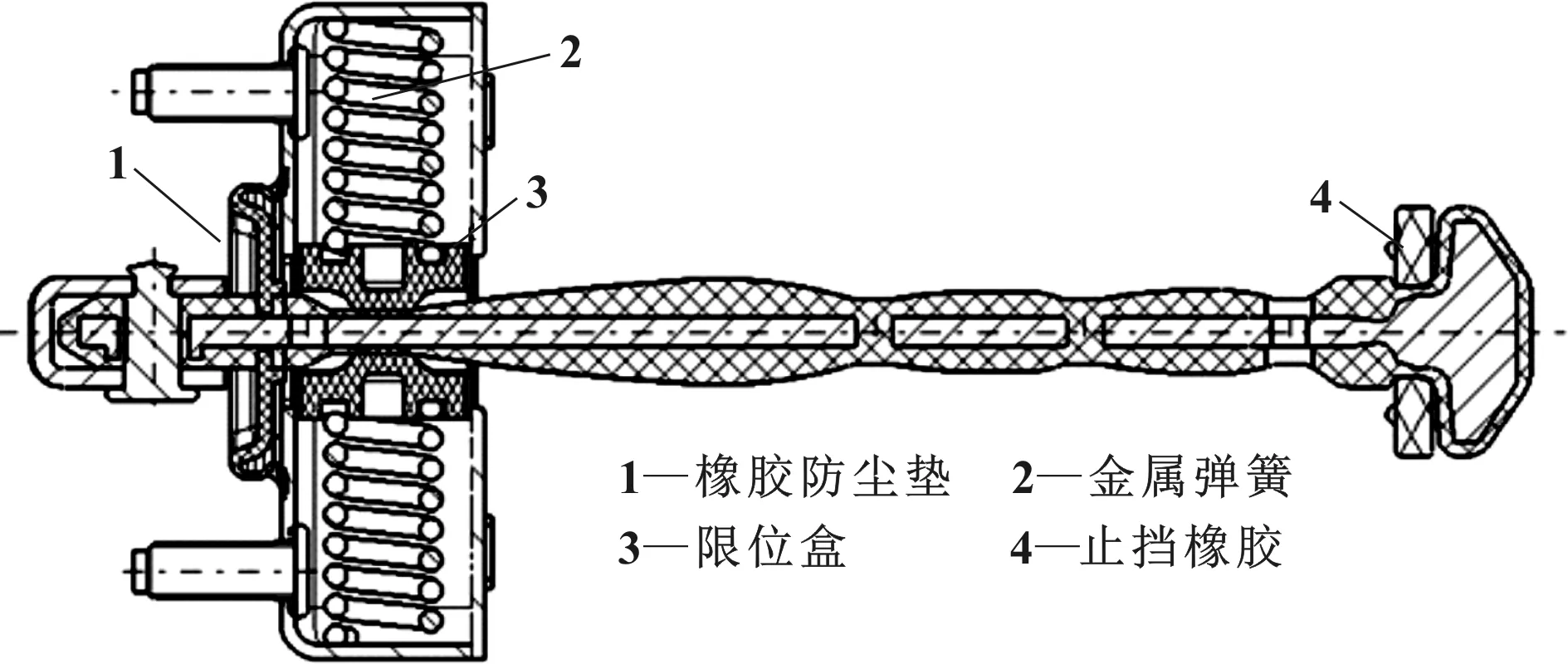

车门限位器是用以限制车门在车身倾斜的情况下车门自己打开或关闭,并限制车门的最大开度,同时起缓冲作用,防止发生金属之间相碰产生异响。车门限位器的具体结构如图1所示,结构包含金属弹簧、限位臂、限位盒、橡胶缓冲块等组成,安装支架和限位臂铆接且能平稳自由转动[1]。

图1 车门限位器结构示意

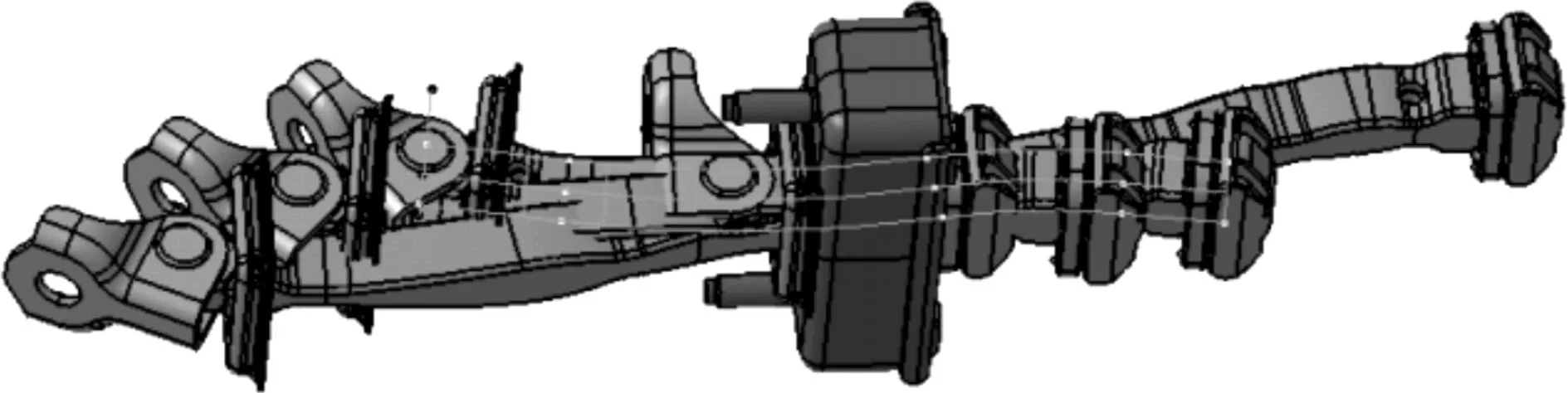

三挡车门限位器的工作原理如图2所示,当车门逐渐打开时,通过限位臂,两滑块之间的距离增大,铰链产生角位移,扭转到一定角度后,限位臂的凹槽卡入滑块之间,这是第一挡限位;车门继续转动,当转动到某一位置时,臂的第二个凹槽卡入滑块之间被定位,达到第二挡限位;车门继续转动到最大位置时,限位臂端头的橡胶缓冲块与限位盒相碰而使得门限值在最大开度,此为第三挡限位。

图2 车门限位器的运动轨迹

2 车门开关品质的评价方式及不良表现

车门开闭感是指车门在开关过程中的车门开关力和开关门声音带给人的主观感受,车门正常拉开过程中,首先对门把手施加铰链轴线切向力,当力值达到门锁解锁力时,车门完成解锁;继续向外拉动门把手,车门限位器将进入爬坡过程,当限位器到达一挡位置时,车门开启也限制在一挡角度值,此时把手操作力也到达一挡位置峰值;持续拉动把手,车门限位器将进入二挡位置并到达二挡峰值位置,车门开启进入二挡位置;持续拉动把手,车门限位器进入三挡并到达三挡峰值位置,车门开启至最大角度。限位器在三挡运动过程中,滑块与限位臂凹槽间配合将会产生过挡声,限位器罩壳内添加油脂时,滑块运动会产生油脂黏连声。综上,车门正常运动情况下,限位器一、二、三挡过挡力及限位器过挡声和油脂黏连声为车门开闭品质评价要素。

车门在受到大力碰撞或零部件出现异常时,车门开闭品质也会受到影响,产生异响、操作力过大、车门开闭等异常的情况。某车型在生产过程中,出现开门四挡及车门开闭异响现象,经过拆装及解剖分析发现,限位器注塑头部发生开裂,车门开启至最大角度时,滑块进入止挡限位槽,从而车门开启产生四挡;车门开闭异响则是由于限位器金属盖板变形及安装支架变形,限位器拉动过程中因挤压及松动而发出响声。综上可知,限位器结构设计及品质是影响车门开闭感的重要因素,需重点分析。

3 限位器品质不良分析及对策

经过对车门开闭过程力学分析及某车型车门开闭品质分析,可知影响车门开关品质的要素为车门把手操作力、限位器过挡声、限位器内部结构。

3.1 车门把手操作力

车门把手的操作力决定了乘客开关门的手感品质,这就对限位器有了一定的开关门挡位力矩的要求,要根据适合的手感,来调节主臂的形状从而调节力矩大小。限位器的主臂设计重点在于主臂的曲线形状、主臂凹槽深度半径的大小[2]。

主臂的曲线形状主要由铰链位置、限位器支架安装位置及控制盒安装位置决定,控制盒中心始终绕铰链轴心旋转,导杆绕限位器转动轴旋转。在设计中,可以选取不同车门开度下对应的控制盒中心线,以不同中心线交点为圆心,以交点与车门距离为半径画不同圆弧,顺滑连接出的形状即为主臂形状[3]。

主臂的凹槽设计决定了过挡的力矩大小及过挡声音品质,凹槽两端存在坡度,代表了车门入挡和出挡的状态,设限位器的过挡力为F,设计公式为:

F=fkh0cos2θ+kh0sinθcosθ+fkxsinθcosθ+kxsin2θ

式中:F为限位器过挡力;f为摩擦因数;k为弹性元件弹性系数;h为弹性元件变形量;h0为弹性元件初始变形量;x为沿导杆水平方向位移;θ为坡度斜率直线的角度。

该公式曲线经模拟仿真后,曲线最大值即为限位器过挡力。通过调整主臂形状及弹簧参数从而可以调整过挡力。新车型在量产前,会不断对车门开关力进行调试来改善挡位感、助关效果、过挡力和过挡声,直到达到评审要求[3]。

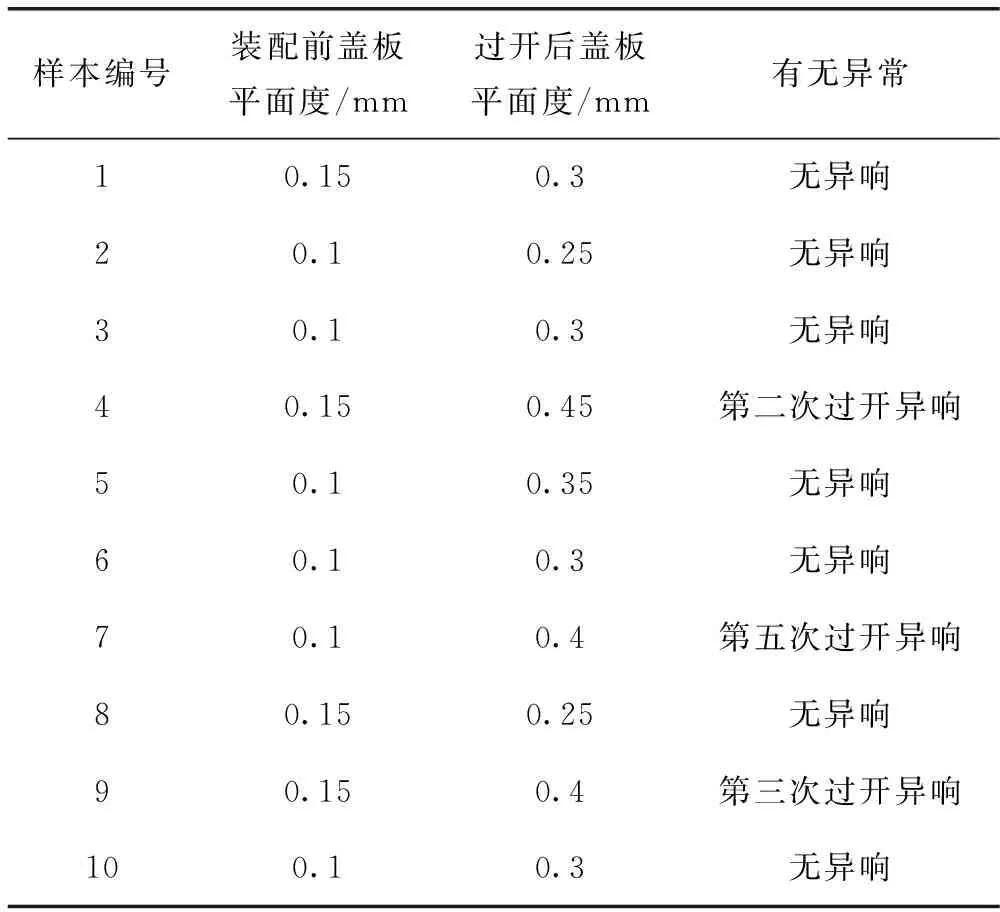

3.2 车门开关异响

在常见的车门开关异响类型中,有一类是限位器异响,经拆解分析后发现,异响源来自于限位器罩壳盖板变形。在限位器设计开发验证试验中,需要用台架对限位器进行冲击性试验,在常温下将限位器安装在台架上,给车门一个开启方向的冲击,使全开角度附近的开门速度为2.5 m/s,循环冲击20次,验证限位器是否有损伤。但因试验样本量不足,在大批量出车中发现,开关门冲击力可能会造成限位器罩壳变形,盖板变形与罩壳挤压从而产生异响声,分析结果见表1。由表1可知,限位器盖板变形量在达到0.4 mm时,大概率会产生异响。

表1 限位器异响盖板变形量分析

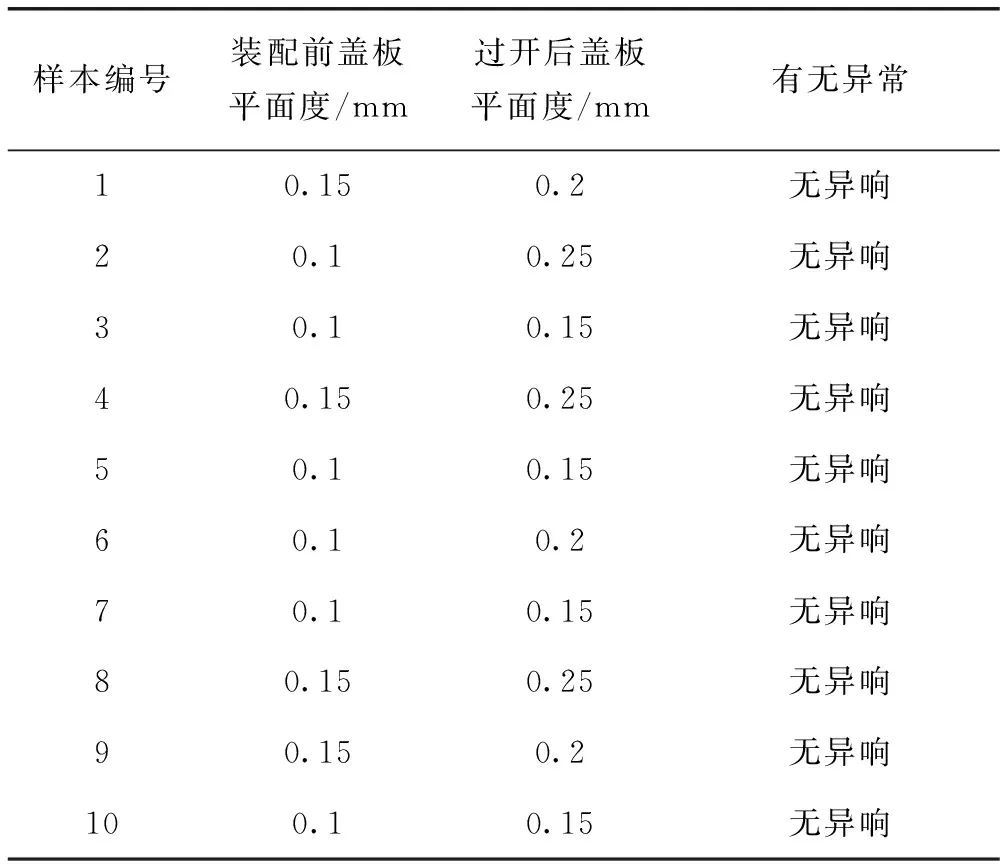

综上,目前市面大多限位盖板材料使用的是SPCE,t1.6,该种材料的抗拉强度不小于270 MPa,并不满足极限情况下的冲击需求;解决方案是采用SAPH440,t1.6,该材料的抗拉强度不小于440 MPa,按标准进行冲击试验后,盖板变形量满足标准要求,不再有异响产生,结果见表2。

表2 加强盖板样本变形量分析

3.3 车门开关不良

经市场反馈及实车效果,开关不良主要有两类:(1)使用出现卡滞难拉;(2)开关门挡位出现异常。

3.3.1 限位器卡滞改善

限位器一般在出厂时手感并不会有太大异常,基本会保持最终调试结果,但经市场客户反馈,有些车型在使用两三个月之后,出现车门难开关,甚至无法开关的现象。原因是限位器在使用一段时间后力矩出现了上升,导致开关门操作力加大,这是限位器使用一段时间后才出现卡滞现象的根本原因。限位器操作力矩主要是由滑块与限位臂之间摩擦力产生,影响摩擦力大小有两个因素:(1)弹簧的轴向压缩力;(2)滑块与限位臂的摩擦因数。

当限位臂与滑块使用一段时间后由于灰尘影响导致表面粗糙,摩擦因数将上升;其次降低弹簧的轴向压缩力,在材料不变前提下,摩擦因数上升的情况下,也能优化操作力值,提升操作手感。

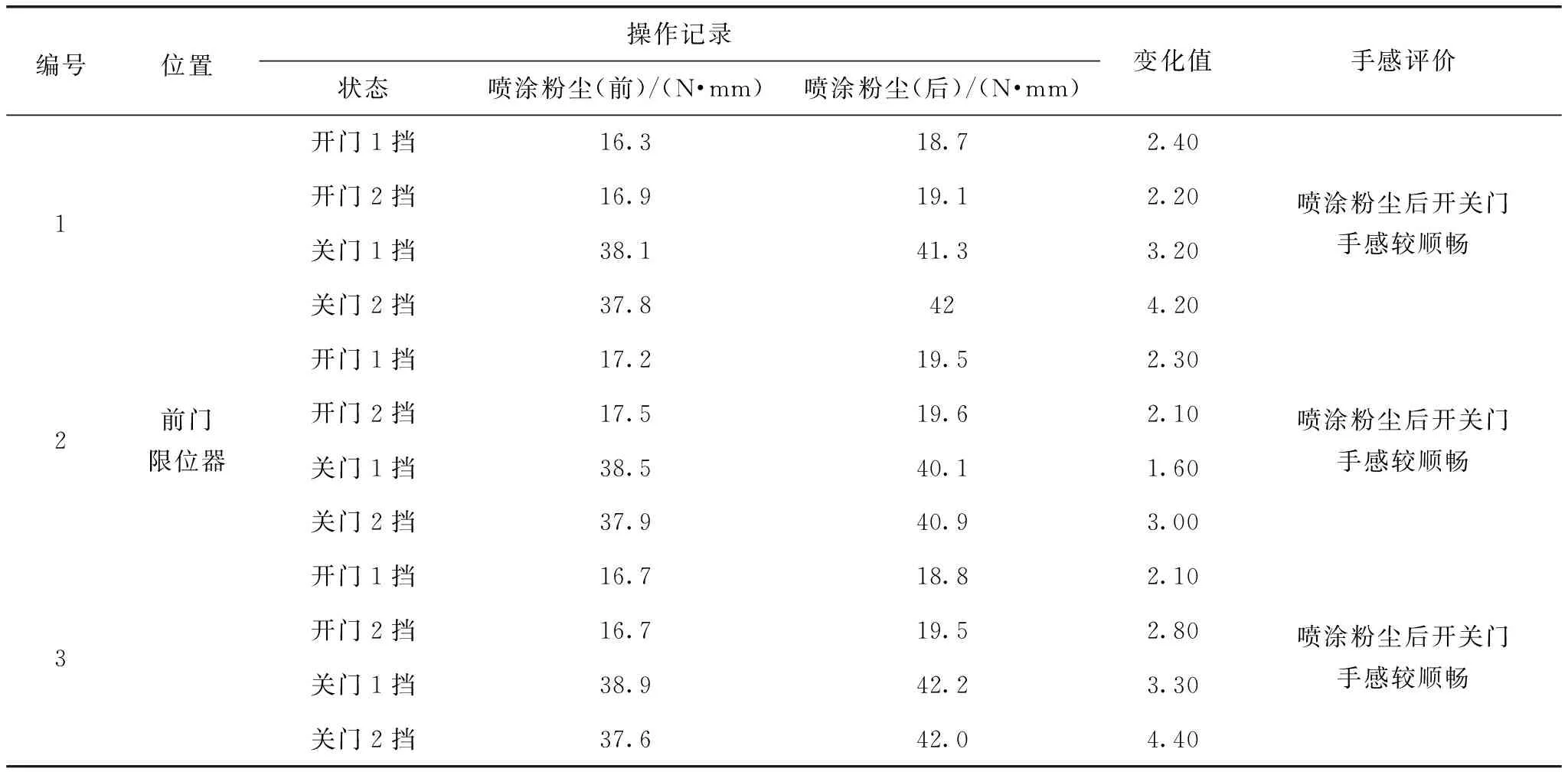

从上述两个方向着手:(1)降低摩擦因数可在限位臂与滑块摩擦面之间添加油脂,确保灰尘进入摩擦面后依旧保持原有的润滑性能。验证方法为:对限位臂表面涂抹油脂后再喷涂亚利桑那粉尘,粉尘需布满限位臂上表面,开关30次,对比限位器力矩变化以及开关手感评价。试验结果见表3。

表3 开关门力矩变化

从试验数据可以看出,限位臂涂油后再喷涂粉尘,限位臂表面划痕较未涂油样件有明显改善,挡位底部依旧会有粉尘堆积,但力矩增大不明显,手感也无明显卡滞现象。

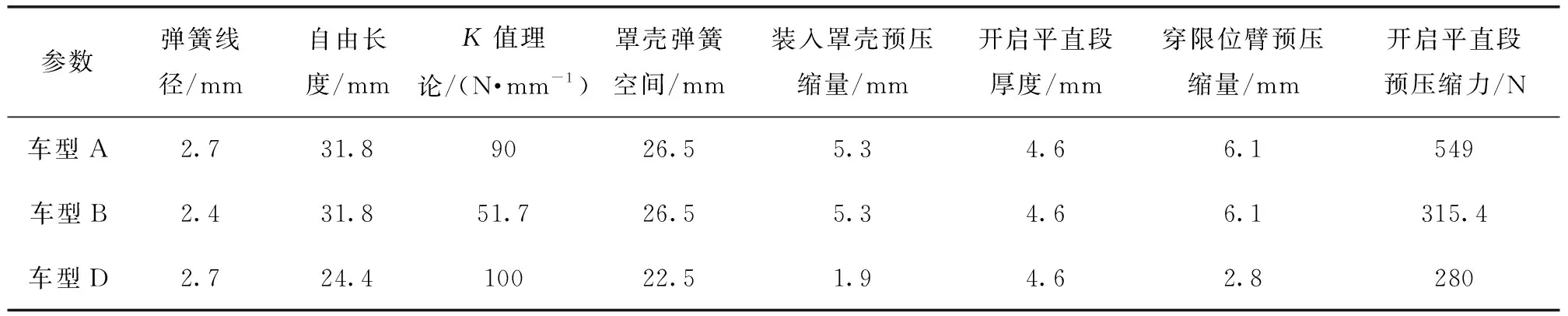

(2)降低弹簧轴向压缩力,对以下市场主流车型限位器的主流弹簧各项参数进行对比,对比情况见表4。

表4 限位器参数对比

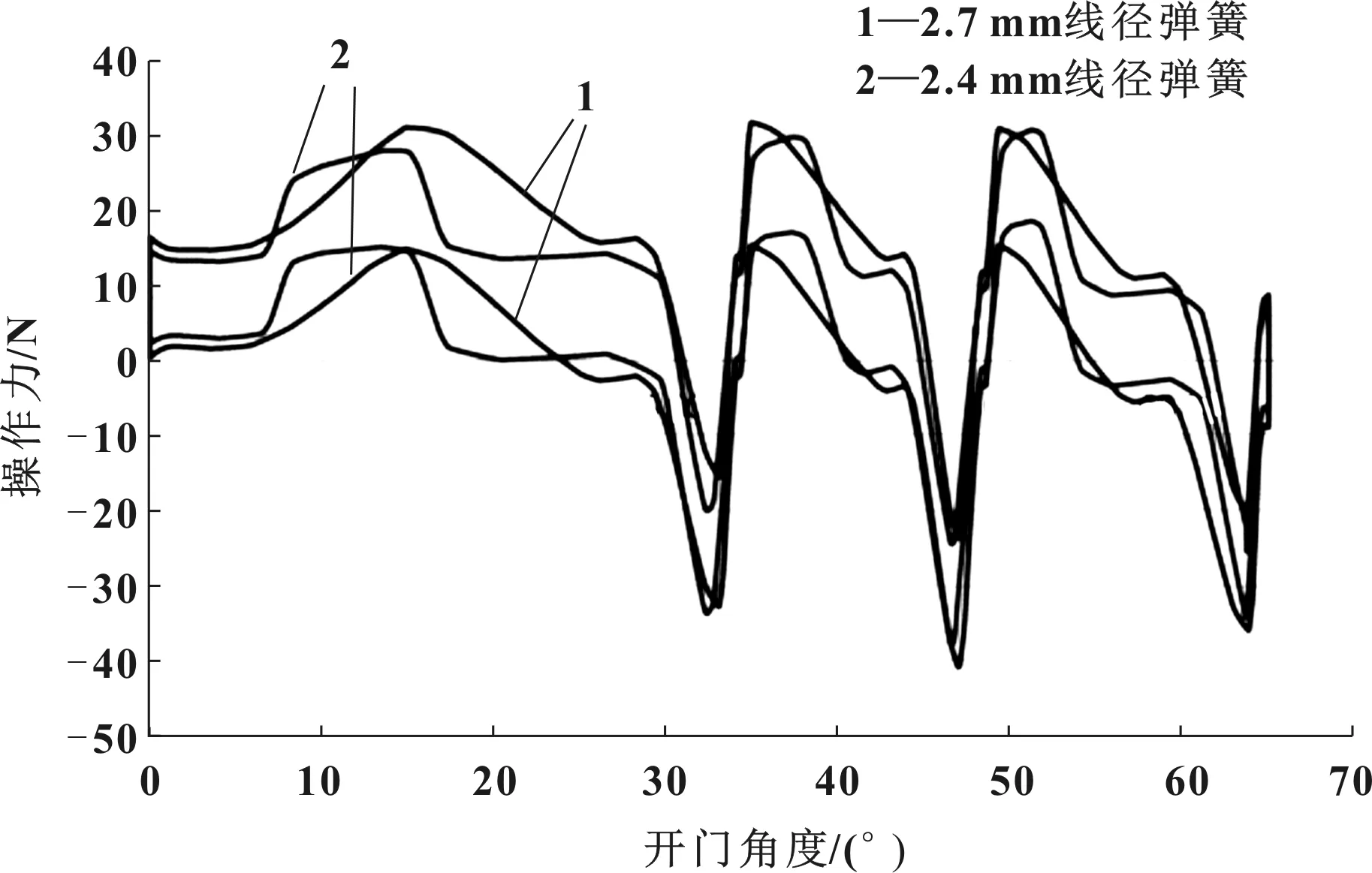

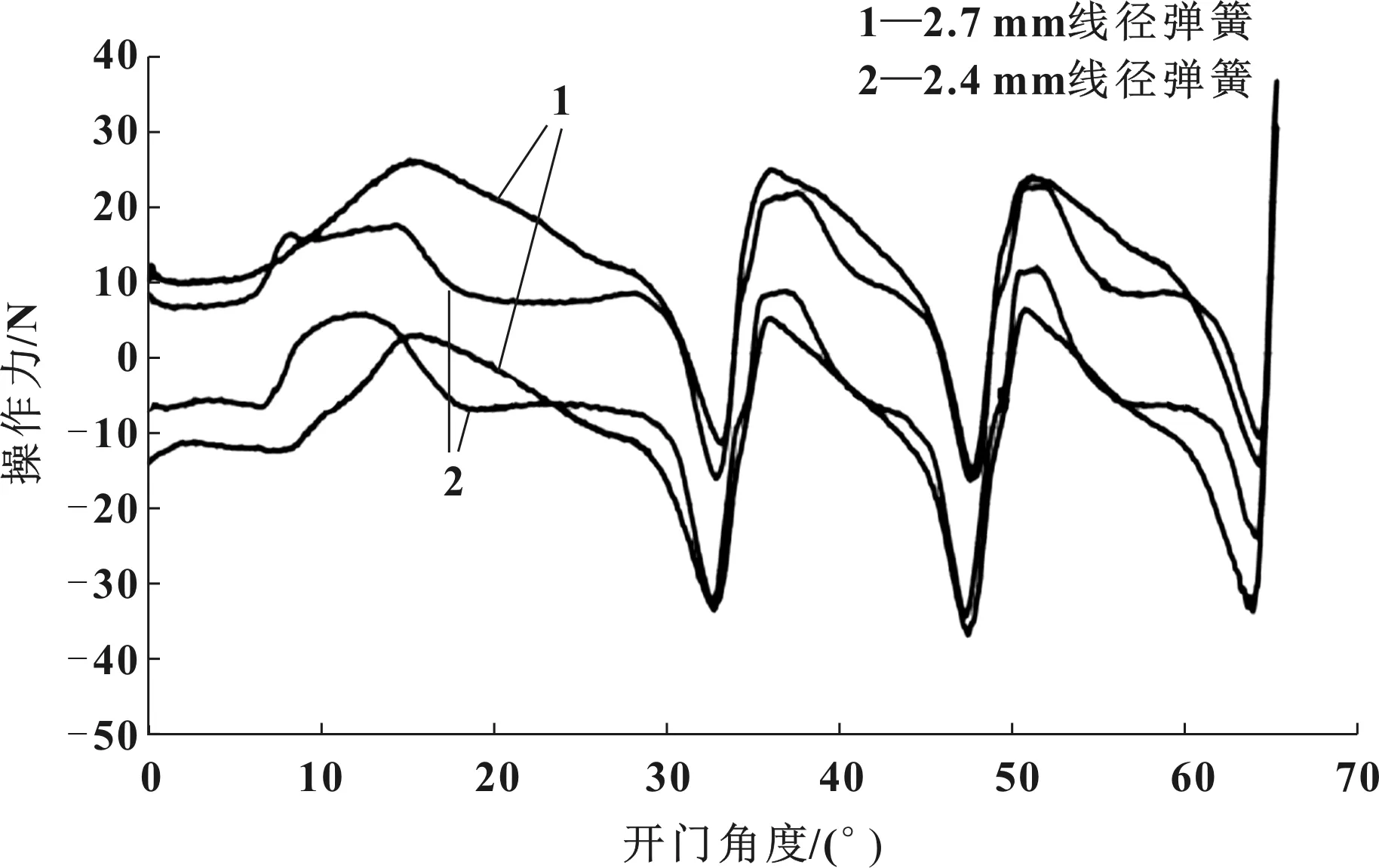

在限位臂平直段厚度相同、弹簧自由长度、预压缩量相同的情况下,线径2.4 mm的车型B限位臂平直段压缩力远小于车型A,因此考虑优化方向为减小弹簧线径。其次,为了保证挡位感前提下减小卡滞,可适当降低峰值力以外的平直段操作力,方式为保持限位臂最大厚度不变,降低限位臂槽底厚度R角大小。以某车型前门操作力为例,修改弹簧及限位臂前后曲线如图3所示。

图3 不同线径弹簧限位器力矩曲线对比

由图3可知,曲线1为2.7 mm线径弹簧,曲线2为2.4 mm线径弹簧,两种弹簧设计峰值一致,除开一挡力值由30 N调整为28 N,为了改善开门手感,从各平直段可以观察到曲线2比曲线1开门力值小2 N,开门段曲线,曲线2整体低于曲线1,说明2.4 mm弹簧限位器开门力值整体低于2.7 mm弹簧,对开门手感有一定提升,曲线2开关门间距明显小于曲线1,摩擦力值损失明显降低。曲线2关门能量值高于曲线1,关门能量值得到提升。在对限位器进行耐久后,实测力矩曲线如图4和图5所示。

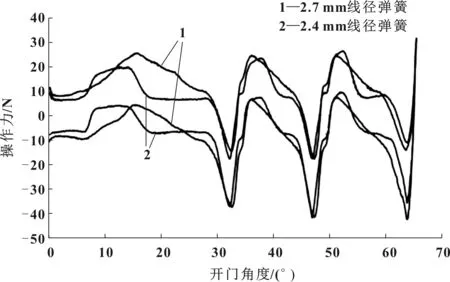

图4 左前门不同弹簧1万次耐久力矩对比

图5 左前门不同弹簧2万次耐久力矩对比

由图可知,1万次灰尘耐久后两种弹簧的限位器均出现力矩上升情况;2万次灰尘耐久后2.4 mm弹簧限位器明显出现力矩衰减状态,而2.7 mm弹簧限位器力矩还维持原状;灰尘耐久后2.4 mm弹簧曲线整体低于曲线1,尤其是在平直段区域;平直段区域力矩大小是影响开关卡滞最重要的因素;前两万次车门开关最能反馈车辆使用过程车门手感。一万和两万次耐久后评价手感,2.4 mm弹簧明显优于2.7 mm弹簧,2.7 mm弹簧卡滞感明显。

3.3.2 开关门挡位异常

某车型设计开门挡位为三挡,而实际下线发现出现四挡异常车辆,拆开车门后发现限位器头部断裂,导致推动车门时滑块会越过止挡坡进一步压缩头部,出现第四挡的异常现象。此车型所应用头部结构为成熟结构,过往应用在多款车型上,未曾发现过批量头部断裂不良,但在实验过程中,当开关门冲击力大于500 N时(标准为590 N)且样本量不小于100时,发现有破裂样件。差异点在于车门倾角、车门质量以及车门开度的不同,证明此头部结构强度不满足该车型的开闭要求。

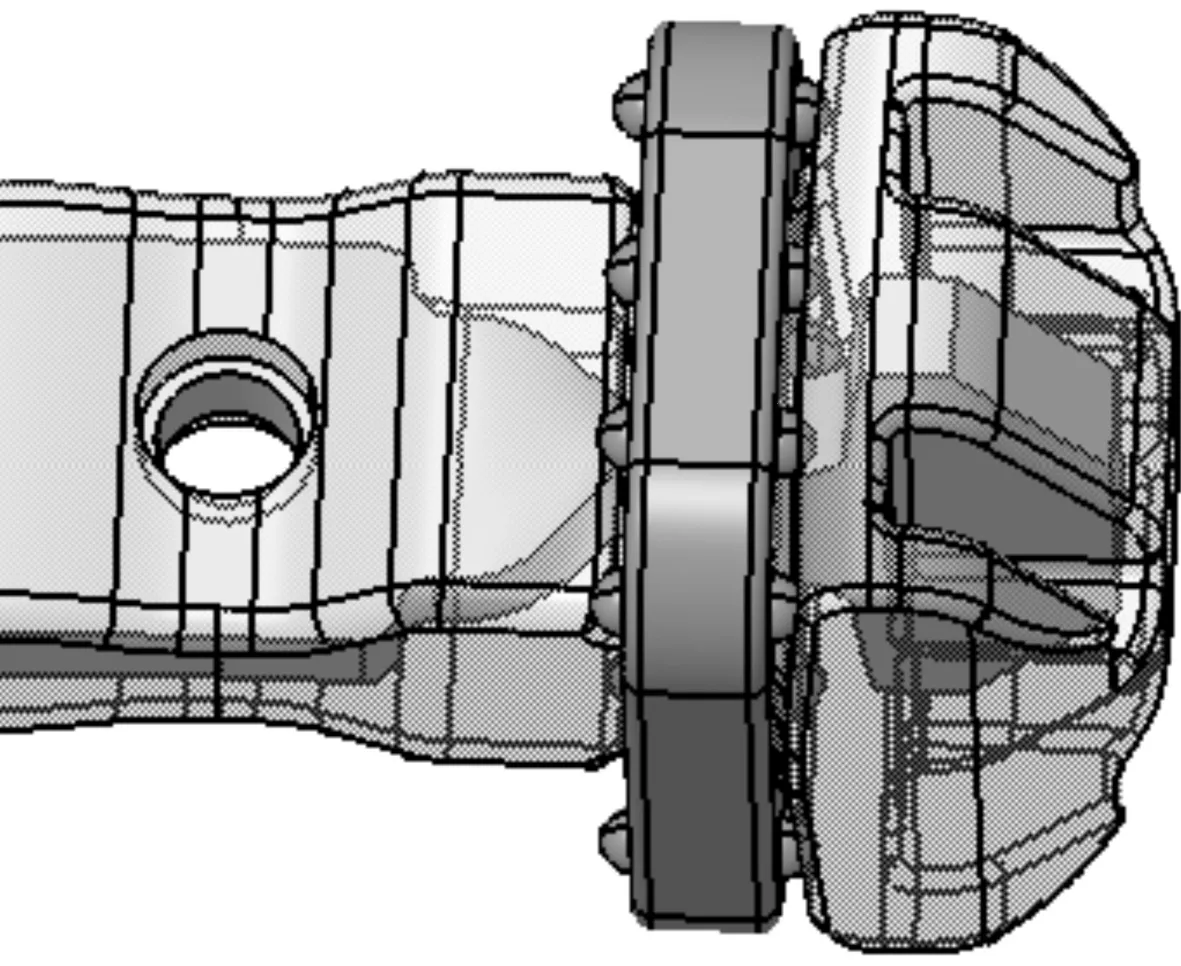

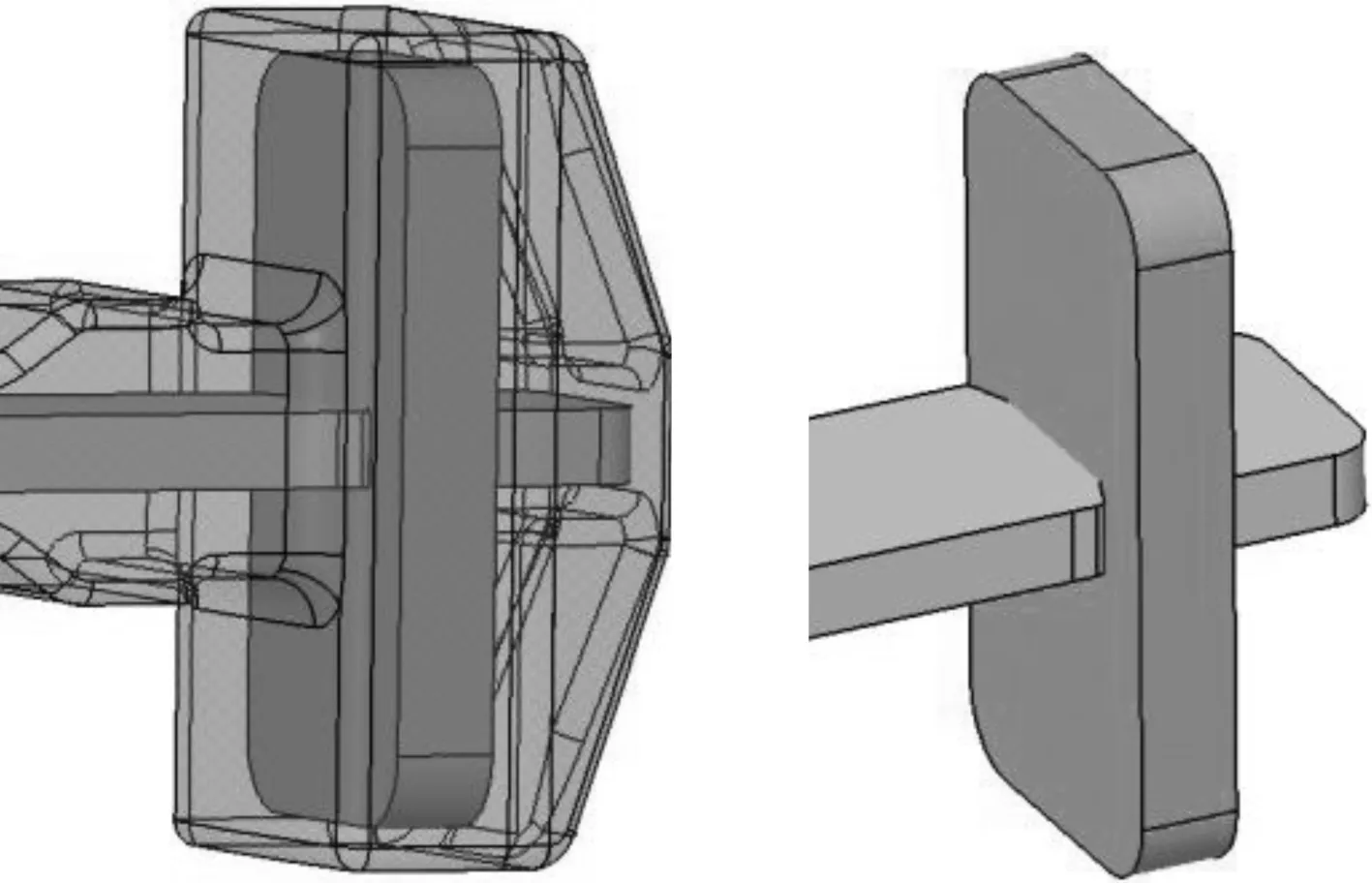

原头部结构如图6所示,改善后的结构如图7所示。

图6 限位器不良件头部结构

图7 限位器头部优化结构

由图可知,头部结构由钢芯扭头包塑形式更改为压合止挡板包塑形式;更改后的头部止挡为整个钢材平面支撑,止挡面积大,抗冲击性能强。经过改善后,限位器头部在690 N的冲击力下,样本量达到1 000时未发现有破裂现象,后续生产也未发现有异常。

4 结束语

文中从改善车门开闭感出发,分析了开门过挡力调整、开关门异响及开关门异常优化,阐述了某车型限位器品质优化的过程及方法,并详细介绍了优化结构及优化前后性能对比,通过增加油脂减小摩擦力和减小限位器弹簧力可以达到优化耐久后的车门开关操作力;加强金属盖板可以大幅减少盖板变形,消除异响;将限位器头部结构改为压合止挡板包塑,可以增强限位器抗冲击性。以上改善均已完成耐久试验,验证结果与分析一致。以上分析为后续车型限位器的设计及加工提供了有效的优化方法。