基于锂电池模组的风冷方式研究

赵帅帅 郑士鹏 吴建军

摘 要:风冷技术虽已广泛应用于动力锂电池系统,但目前锂电池系统风冷的研究主要集中在如何利用电芯间隙冷却,电芯排布方式和模组进出风口形式的设计上,然而这些方法在实际应用中具有一定的限制。针对以上问题,本文在模组底部加装导热垫及散热片,同时利用计算流体力学的方法对该技术方案进行数值模拟,并分析对比加装不同形式的散热片,电池模组内电芯温度的差异。结果表明,模组底部加装散热片能够快速的将电芯的热量传递给冷却气流,并有效降低电芯间的温差;交错翅片型散热片的散热性能优于平直翅片型散热片;翅片数量及厚度在一定程度上影响了散热片的散热性能。

关键词:锂电池模组 散热片 风冷 数值模拟

Research on Air Cooling Method based on Lithium Battery Module

Zhao Shuaishuai,Zheng Shipeng,Wu Jianjun

Abstract:Although air-cooling technology has been widely used in power lithium battery systems, the current research on air-cooling lithium battery systems is mainly focused on how to use the cell gap cooling, the cell arrangement method and the design of the module air inlet and outlet. These methods have certain limitations in practical applications. In response to the above problems, this article installs a thermal pad and a heat sink at the bottom of the module, and uses computational fluid dynamics to numerically simulate the technical solution, and analyzes and compares the installation of different types of heat sinks, and the cell temperature in the battery module. The results show that installing a heat sink at the bottom of the module can quickly transfer the heat of the cells to the cooling airflow, and effectively reduce the temperature difference between the cells; the heat dissipation performance of the staggered fin type heat sink is better than that of the flat fin type heat sink ; the number and thickness of the fins affect the heat dissipation performance of the heat sink to a certain extent.

Key words:lithium battery module, heat sink, air cooling, numerical simulation

近年来,随着化石能源的过度开采,能源危机已成为人们面临的一大难题,同时化石能源的过度利用亦导致了较为严重的环境污染。基于此,锂电池动力技术已成为各国争相发展的前沿技术。然而随着动力锂电池系统的快速发展,锂电池的能量密度越来越大,电芯发热量也随之逐步增大,而温度对电池的性能和寿命等影响较大[1],传统的自然散热方式已无法满足电芯的温度要求,风冷及液冷已成为目前锂电池冷却的主要方式,本文主要探讨风冷的研究方案。为使风冷有效的解决锂电池的温度和温差问题,国内外诸多研究者从如何利用电芯间隙冷却,电芯排布方式和模组进出风口形式的设计等方面,对锂电池风冷系统进行了研究。

Pesaran A.A[2]对比分析了串行通风与并行通风对电池冷却的影响,研究表明并行通风能够使冷却气流均匀的流经电池流道。Kim J等[3]对电池模组的冷却系统进行了优化,研究表明通风结构的角度较为明显的影响了电池的温度均匀性。陈磊涛等[4]从流道形式和进出口导流板的角度优化了散热系统结构。张新强等[5]分析了通风孔对冷却系统的影响。

目前对于锂电池风冷的研究主要集中在如何利用电芯间隙冷却,电芯排布方式和模组进出风口形式的设计上,然而这些方法对于空间有限且电量要求较高的动力电池包,即高度密集的热源而言,其实用性存在一定的局限性。针对以上问题,本文研究了锂电池模组底部加装散热片的可行性,并对比分析了散热片的不同形式对散热片换热及阻力性能的影响。

1 鋰电池模组物理模型的建立

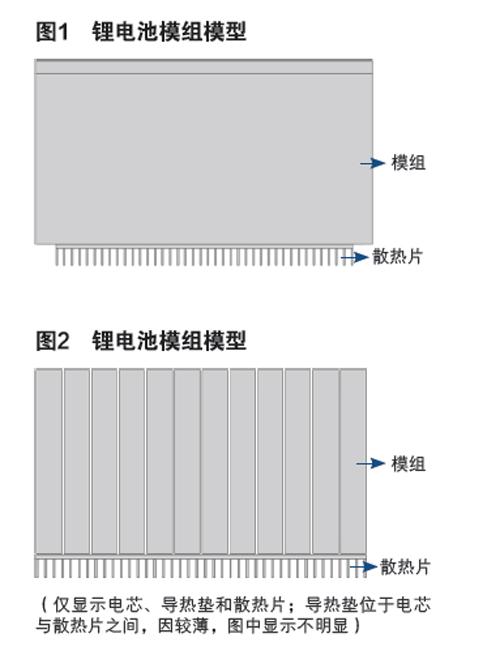

研究对象如图1及图2所示,锂电池模组底部为散热片,模组与散热片之间加装导热垫,模组内包含12个磷酸铁锂电芯,单体电芯尺寸为200mm×175mm×27.7mm。

仿真模型的建立基于以下假设:单体电芯为体积热源;电芯为一内部材料均匀的实体,比热容,密度及导热系数均为常数,其中导热系数为平面各向异性;温度变化范围较小,因此假设热物性参数为定值;电池包实际运行时电芯发热量是随时间变化的,本文假设电芯恒定发热量10W,该方法能够有效的对比不同形式散热片换热和阻力性能的优劣,并且能够比较方便快捷的得出仿真结果。电芯,导热垫,散热片及空气的热性能参数如表1所示。

锂电池模组风冷散热过程的物理模型满足以下方程:

式中u为速度,ρ为密度,η为分子扩散所造成的动力粘性,λ为导热系数,T为温度,cp为定压比热容。

2 研究方案

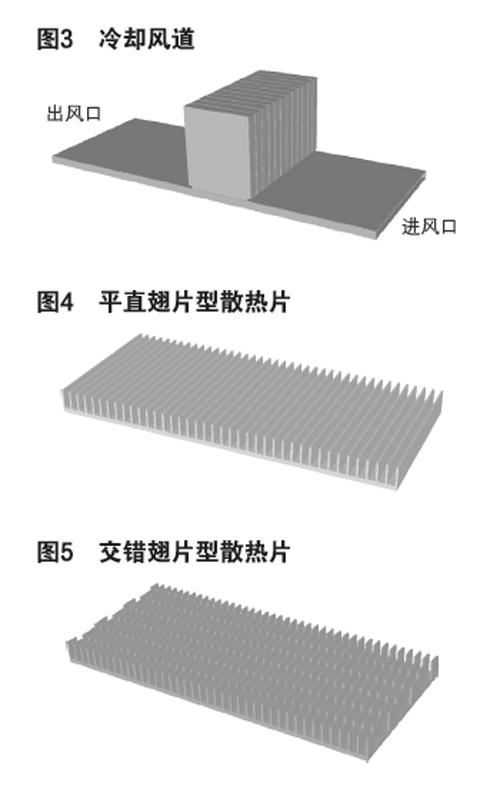

在模组底部加设冷风道,如图3所示,进风口风速2.5m/s,温度20℃;导热垫1.5mm;本文主要研究两种散热片,图4为平直翅片型散热片,图5为错位翅片型散热片。散热片长宽高为360mm×157mm×25mm,基板厚度5mm,每排翅片数量40,翅片厚度2mm,翅片间距7.2mm。错位翅片型散热片翅片间断缺口5mm,内部翅片长度20mm,两端翅片长度7.2mm;进出风口面积为360mm×25mm。分析不同形式的翅片对电芯温度和阻力的影响,本文中的电芯温度均为电芯的平均温度。

3 结果分析

3.1 散热片形式对散热片性能的影响

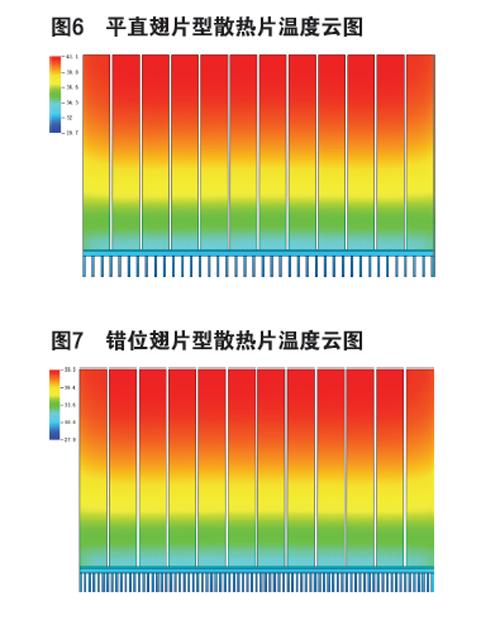

平直翅片型散热片的冷却效果如图5所示,电芯最高温38.1℃,最低温37.8℃,温差0.3℃。单体电芯顶部与底部温差基本在9℃左右,该温差取决于电芯的发热量及导热系数。散热片前后压差9.8Pa,阻力较小。可见散热片能够有效的将热量传递至冷却气流,同时模组内电芯温差较小,温度均匀性较好。

交错翅片型散热片的冷却效果如图7所示,电芯最高温36.3℃,最低温36.2℃,温差0.3℃。散热片前后压差17.7Pa。

交错翅片型散热片比平直翅片型散热片的电芯温度低1.8℃,冷却效率更高,同时其阻力增大81%,增幅较大。交错翅片型散热片较为适合高度密集型的热源模型。

3.2 翅片参数对散热片性能的影响

针对错位翅片型散热片,利用控制单因素变量法,保持其它散热片参数不变,改变翅片的厚度,进行数值模拟。电芯最高温度与阻力随翅片厚度变化的曲线如图8所示,电芯温度随着翅片厚度的增大而降低,其降低的趋势逐渐减缓;阻力随翅片厚度的增大而急剧增大,趋势近似于二次函数曲线。本文中不同散热片的仿真结果显示,锂电池模组内电芯间温差均在0.3℃以内,温差较小,后文中不再对比温差的变化。

图9所示为不同翅片厚度的散热片部分区域的速度云图,翅片厚度对换热的影响主要有三方面:气流速度,换热面积以及气流扰动程度。其中换热面积和气流扰动程度的影响较小,主要的影响因素为气流的速度。翅片厚度的增大会导致更多的气流直接冲击下游翅片并且产生更大范围的流体对冲现象,进而导致较大的局部压力损失,同时气流速度的增大会造成较大的沿程压力损失。因此翅片厚度的增大会导致阻力急剧增大。

针对错位翅片型散热片,利用控制单因素变量法,保持其它散热片参数不变(翅片厚度2mm),改变翅片的数量,进行数值模拟。电芯最高温度与阻力随翅片数量变化的曲线如图10所示,电芯温度随着翅片数量的增大而明显降低,其降低的趋势逐渐减缓;阻力随翅片数量的增大而呈现出近似线性的增大趋势。对比图8可以看出,相较于翅片厚度,翅片数量的增大降温效果更显著,并且其阻力增幅较小。

图11所示为不同翅片数量的散热片部分区域的速度云图,翅片数量对散热片性能的影响主要有三方面:

①翅片数量决定了翅片间距的大小,从而决定了散热片内的气流速度,气流速度决定了翅片间流道内的边界层的大小,从而影响散热片的换热和阻力性能;同时翅片数量决定了上游气流冲击下游翅片的数量和冲击速度,因此翅片数量决定了翅片间断处的气流扰动程度,进而影响了散热片的换热和阻力性能。

②翅片数量决定了冷却气流与散热片的接触面积,从而影响对流换热热阻,影响散热片的换热性能。

③因翅片为并联排列,故翅片数量也影响散热片的导热热阻,从而影响散热片的换热性能。

4 结语

①锂电池模组底部加装散热片能够有效的将电芯的热量传递至冷却气流,且锂电池模组内电芯间的温差较小;

②交错翅片型散热片的换热性能优于平直翅片型散热片,同时其阻力也较大;

③增大翅片厚度能够降低电芯温度,但其降温效果不明显,且其阻力较大;

④增加翅片数量能够明显的降低电芯温度,且其阻力增幅较小。

参考文献:

[1]ZHAO J,LV P,RAO Z. Experimental study on the thermal management performance of phase change material coupled with heat pipe for cylindrical power battery pack[J].Thermal Fluid Science,2017,82:182-188.

[2]PESARAN A A. Battery thermal models for hybrid vehicle simulations. Journal of Power Sources, 2002,110(2):123-134.

[3]KIM J PARK H. Electrokinetic parameters of a vanadium redox flow battery with varying temperature and electrolyte flow rate. Renewable Energy,2019,138:995-1002.

[4]陳磊涛,许思传,常国峰.混合动力汽车动力电池热管理系统流场特性研究汽车工程,2009,31(03):224-227

[5]张新强,洪思慧,汪双凤.增设通风孔的风冷式锂离子电池热管理系统数值研究[J]. 新能源进展,2015,3(6):422-428.