引压管焊接接头裂纹失效分析

张 杰,滕汉平,卢雪梅

(1.甘肃省特种设备安全技术检查中心,甘肃 兰州 730020;2.机械工业上海蓝亚石化设备检测所有限公司,上海 201518)

不锈钢引压管在石油化工行业中具有较为广泛的应用,其品质和焊接质量直接影响装置或设备的安全经济运行[1]。某装置不锈钢引压管内介质为氢气,操作温度110℃~120℃,操作压力8.3MPa。在设备运行过程中一引压管阀座与接管焊接接头处发生了开裂。为分析焊接接头开裂原因,防止发生类似失效事件,本文采用了无损检测、化学分析、金相检验、断口分析等方法对其进行了检测和分析[2]。

1 结果与分析

1.1 无损检测

管线焊接接头的开裂位置如图1 所示,开裂发生在阀座与接管的焊接接头处。该接头为承插焊连接,裂纹部位存在打磨现象,对接头外部进行渗透检测,发现长度约为1/3 管周长的裂纹,无明显分叉。该焊缝填充金属厚度及焊脚尺寸缺失较多,且焊缝与母材和焊缝外形均未凹形圆滑过渡[3],此种结构易产生应力集中,降低焊缝的承载能力。

图1 失效部位宏观形貌

1.2 化学成分分析

对该接头进行了化学成分分析,接管和阀座化学成分见表1 和表2,接管化学成分符合GB/T 20878-2007 《不锈钢和耐热钢牌号及化学成分》中1Cr18Ni9 的要求,阀座化学成分符合NB/T 47010-2010《承压设备用不锈钢和耐热钢锻件》中S30408的要求。

表1 接管化学成分

表2 阀座化学成分

1.3 显微组织分析

从引压管沿管线轴向方向垂直于焊缝裂纹处取样进行了显微组织分析。

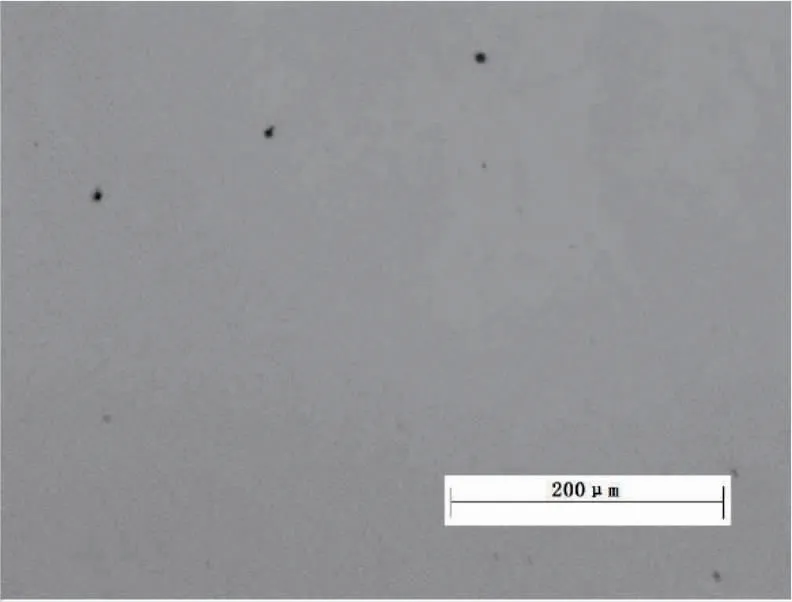

1.3.1 非金属夹杂物

依据GB/T 10561-2005 《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行了非金属夹杂物级别评定,其中阀座非金属夹杂物级别为D1.0级,如图2 所示,接管非金属夹杂物级别为A0.5 级,如图3 所示,符合设计要求。

图2 阀座非金属夹杂物

图3 接管非金属夹杂物

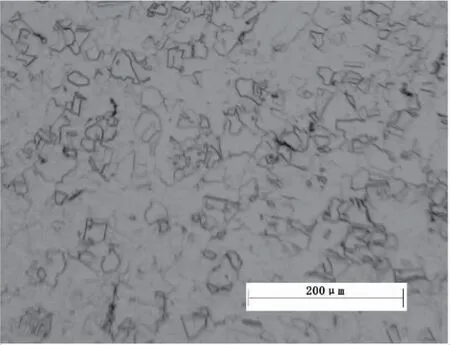

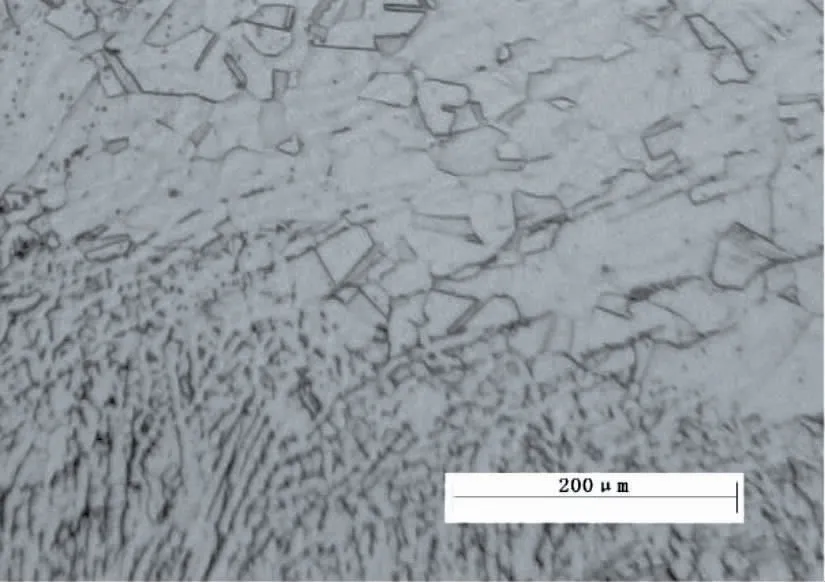

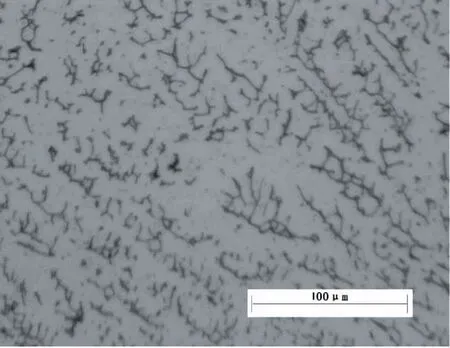

1.3.2 金相组织

试样经磨制、机械抛光,采用王水溶液腐蚀,在光学显微镜下观察。对应的金相组织如图4—9 所示。

图4 阀座微观组织

图5 阀座侧热影响区微观组织

图6 焊缝微观组织

图7 接管侧热影响区微观组织

图8 接管微观组织

图9 失效引压管裂纹形貌

接管、阀座母材的金相组织均为单相奥氏体组织,接管侧热影响区、焊缝、阀座侧热影响区金相组织都为奥氏体+δ 铁素体。裂纹启裂于焊缝根部阀座内侧热影响区,向阀座母材扩展。

1.3.3 断口分析

断口的宏观形貌如图10 所示,断口较为平整,未发生明显塑性变形,呈脆性开裂特征[4]。

图10 断口宏观形貌

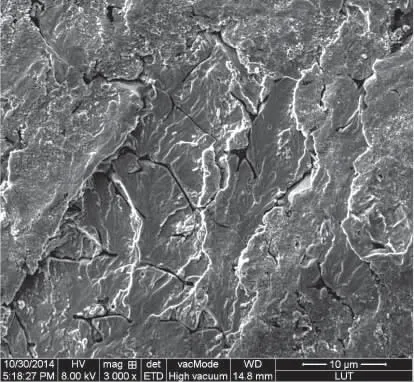

图11 为焊缝根部A 处的微观形貌,从图看出,晶粒间存在微裂纹。

图11 焊缝根部断口形貌(A 处)

图12 为远离焊缝根部B 处微观形貌,存在疲劳辉纹。说明该引压管焊接接头的裂纹属于疲劳裂纹扩展所致[5]。

图12 焊缝根部断口形貌(B 处)

2 分析与讨论

根据现场情况结合宏观检查和无损检测分析,该接头焊接工艺和焊接质量应存在问题,焊缝裂纹处打磨后未进行补焊,因焊接接头处多为应力集中区,加剧了应力集中程度。

从裂纹宏观断口形貌分析,断口未发生明显塑性变形,呈现脆性断裂特征。从微观组织分析,引压管裂纹以沿晶扩展为主,从管座内部热影响区开裂向外侧扩展,从微观形貌分析,断口形貌呈典型疲劳辉纹形貌。

该引压管工作压力为8.3 MPa,在临氢环境和管内表面环向应力作用下,焊接接头处若存在未焊透或沿晶裂纹等缺陷,应力集中就会产生,在集中应力的作用下,在几何不连续处形成裂纹源并失稳扩展,最终导致引压管开裂泄漏。

3 结论

(1)接管化学成分符合GB/T 20878—2007《不锈钢及耐热钢牌号及化学成分》中1C18Ni9 的要求,阀座化学成分符合NB/T 47010《承压设备用不锈钢和耐热钢锻件》中S 30408 的要求。

(2)接管金相组织为奥氏体,非金属夹杂物级别为A.05 级;阀座金相组织为奥氏体,非金属夹杂物级别为D1.0 级,焊缝金相组织为奥氏体+δ 铁素体。

(3)裂纹启裂于焊缝根部阀座内侧热影响区,沿着阀座侧热影响区从内侧向焊缝外表面扩展。

(4)从断口宏观形貌分析,断口较平整,未发生明显塑性变形,呈现脆性开裂特征;从断口微观分析,微小裂纹在交变应力及氢的作用下,在焊缝薄弱部位发生了扩展,形成了宏观裂纹,断口成典型的疲劳断口特征。

(5)疲劳开裂是导致泄漏的主要原因。焊缝根部的沿晶裂纹形成了天然的裂纹源,管道运行时振动产生的交变应力为裂纹的扩展提供了有力保障,再加上该部位焊缝尺寸不足,承载能力弱,易产生应力集中,裂纹就会在该部位萌生和扩展,形成贯穿性裂纹。

4 建议

(1)采用评定合格的焊接工艺,提高焊缝焊接质量[6],对维修部位及时补焊。

(2)可改变连接方式,通过大小头或改变连接短管改角焊缝为全焊透对接焊缝,避免结构应力集中。

(3)加强运行管理,及时检查连接部位的震动情况,若震动较大可通过添加支撑的方式,减小震动,避免疲劳开裂。