煤矿四旋翼巡检机器人系统设计

张 力,马宏伟,梁 艳,薛旭升

(1.西安科技大学,机械工程学院,陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054)

我国煤炭工业长期以来都属于高危行业[1]。煤矿环境结构复杂,开采条件恶劣,日常对煤矿设备运行状况、环境安全参数等重要指标的巡检是不可或缺的[2]。传统的地面移动式或轨道式煤矿巡检机器人主要存在以下不足:一是易受复杂地形影响,空间运动能力受限[3];二是占用通道资源且成本较高[4]。四旋翼无人机具有结构简单、成本低、反应灵活、易控制等特点,且能够垂直起降与定点悬停[5-7],借助其优势,能够有效降低巡检成本,提高巡检效率,扩大巡检范围。

地面上空作业的四旋翼机器人通常依靠精确的导航定位系统,如北斗或GPS(Global Positioning System,全球定位系统)提供的经纬度信息以及气压计提供的高度信息来获取地理位置[8];在视距开阔、通信无阻挡的条件下,由飞手远程操控作业;并通过天空端与地面端的无线收发设备进行信息回传[9]。然而,煤矿井下由于低照度、空间狭窄、视距受限、无北斗或GPS信号等特点[10-12],严重限制了四旋翼机器人自主飞行和巡检作业能力的发挥。同时,井下巷道结构复杂、距离长、巷道之间纵横交错[13],无线收发设备之间的信号传输近似直线传播,在井下的穿透能力和绕射能力十分差;虽然可通过增加回传接入点的方式延长传输距离,但需专门在井下增设中继器[14,15],安装成本和维护费用比较高。因此,地面上空常用的四旋翼巡检机器人不适合于煤矿井下作业。

针对以上问题,本文设计了一种煤矿四旋翼巡检机器人,该机器人能够适应于煤矿井下环境飞行,实时探测巷道中的环境参数、设备状况和人员信息,并通过井下无线网络将巡检信息回传至云平台,为地面监控中心进行预测分析、预防预警等应用提供了前兆信息采集的基础。

1 设计方案

1.1 井下巡检系统介绍

图1 井下巡检系统总体示意图

井下巡检系统总体示意如图1所示,为基于煤矿四旋翼巡检机器人的煤矿井下巡检系统总体示意图,由信息采集层、信息交互层和应用管理层组成。系统利用机器人在井下巡检作业,实时检测巷道内信息,并通过井下无线网络将数据信息和视频信息回传至云平台数据库服务器和流媒体服务器,地面监控中心通过访问云平台,实现预测分析、预防预警等应用。本文主要针对信息采集层,即煤矿四旋翼巡检机器人系统进行设计。

1.2 机器人设计要求

针对煤矿井下环境特点和巡检需求等,对机器人做出以下设计要求:机身结构应尽可能紧凑,适宜在巷道内灵活飞行;测控系统各仪表及电气设备应采取适当防爆措施;扩展硬件需体积小,质量轻,便于装卸;具有飞行调控的能力,能够在井下自主平稳飞行;具有运算和规划能力,能够协调各模块稳定运行;能够依靠测控系统进行井下定位和障碍物规避;能够为系统各模块提供充足的动力和所需的不同电压;能够实时获取井下环境信息,并对数据和视频进行处理和回传,且在低照度时也能满足作业需求。

1.3 机器人总体设计

综合上述设计要求,在地面上空作业的四旋翼机器人基础上,扩展了相关硬件装置并对测控系统进行了设计,使其能够适应井下环境自主飞行,并具有一定避障能力。同时,能通过搭载的传感器和摄像头实时检测井下巷道内信息并通过无线网络实现信息回传,机器人总体架构如图2所示。

图2 机器人总体架构

2 机器人测控系统

2.1 测控系统基本组成

测控系统是巡检机器人的核心,主要由机载计算机、飞行控制系统、超声传感器、温湿度传感器和摄像头等部件组成,如图3所示。机载计算机采用博通四核A-72架构CPU,配置双频无线模块及视频编解码等功能,能够自主进行航点规划和各种处理运算,也可通过SSH命令进行人工远程控制。选取pixhawk开源飞控作为机器人的飞行控制系统,内置多种位姿传感器,可以实时调整机器人位姿;拥有独立的故障处理器,能够做出相应的控制保护。此外,光流传感器和IMU(Inertial measurement unit,惯性测量单元)等部件构成机器人定位系统;温湿度传感器、气体传感器、超声传感器和摄像头构成探测系统;整个测控系统由6S锂电池供电,通过无线网络与外界进行信息交互。

图3 测控系统基本组成

此外,为防止发生井下自爆,本设计对测控系统的大电流电器采取浇封方式进行防爆,分别将电池模块、控制模块、传感器模块、摄像头模块等密封在各自防爆盒内,并为摄像头前端专门配置透明挡板,再通过防爆接口和防爆电缆连接系统各部件,保证井下作业安全。

2.2 机器人主要模块的功能

测控系统针对机器人井下作业的动力供给、定位避障、飞行控制、环境巡检和信息回传等主要功能需求,采用了模块化设计,具体如下:

2.2.1 电源管理模块

机器人预期作业长度以2km为例,为了保证数据采集均匀稳定、视频图像清晰可辨,设定机器人以2m/s的速度匀速飞行,因此每次巡检时间约在20min左右。考虑到井下巡检作业复杂,搭载传感器等载荷较多,以及对巡检时间的要求,本文选取了容量为8000mAh的6S锂电池来保障机器人系统的动力供应。

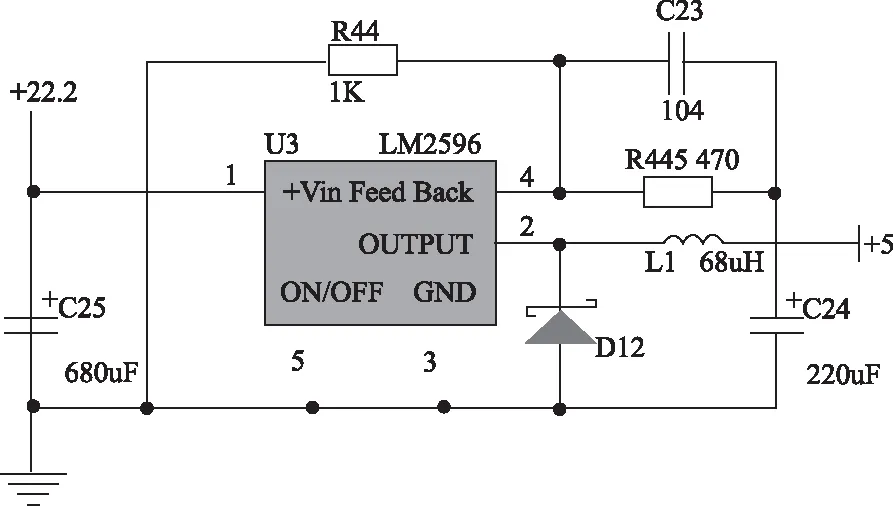

该电池电压为22.2V,可直接为电机供电,而机载计算机和飞控系统均需5V电压供电,若另采用其他电源供电则额外增加了设计成本和系统载荷,因此采用LM2596电压调节芯片将22.2V转换为5V,其电路转化原理如图4所示。

图4 降压电路原理

2.2.2 自主定位模块

由于地面上常用的四旋翼巡检机器人定位手段(如北斗、GPS等)无法应用在煤矿环境,因此,本文通过融合光流传感器与惯性测量单元的数据,确保机器人在煤矿井下能够达到姿态稳定和精准悬停;在此基础上,采用基于相机标定法解算出机器人的空间位置坐标,实现井下自主定位,定位原理如下:

通过PX4flow光流传感器提取图像中的特征点信息并增添相应的特征描述,利用算法多次迭代筛除误匹配点,并融合IMU数据以消除光流传感器误差,实现机器人在井下巷道中的姿态稳定;对MT9V034摄像头标定后,拍摄机器人悬停点投影处的地面照片,用标定函数进行处理后,通过相机参数矩阵解算出机器人在巷道地面投影的像素坐标,通过像素坐标和世界坐标的转化关系,求得投影点的世界坐标,最后代入所测高度值,便得出机器人当前空间位置中的世界坐标。系统运行流程如图5所示。

图5 井下定位流程

2.2.3 超声测距

针对四旋翼机器人空间三维运动的特点,在其前、后、左、右、上、下六个方向安装KS103超声传感器用于探测障碍物信息,该传感器最大探测范围为1~800cm,探测频率可达500Hz。机器人沿预定路径飞行的过程中,根据探测到的障碍物距离,做出相应操作。当所测距离小于安全值时,则执行避障策略调控飞行状态,使机器人对当前路径做出调整以避开障碍物。

2.2.4 飞行控制模块

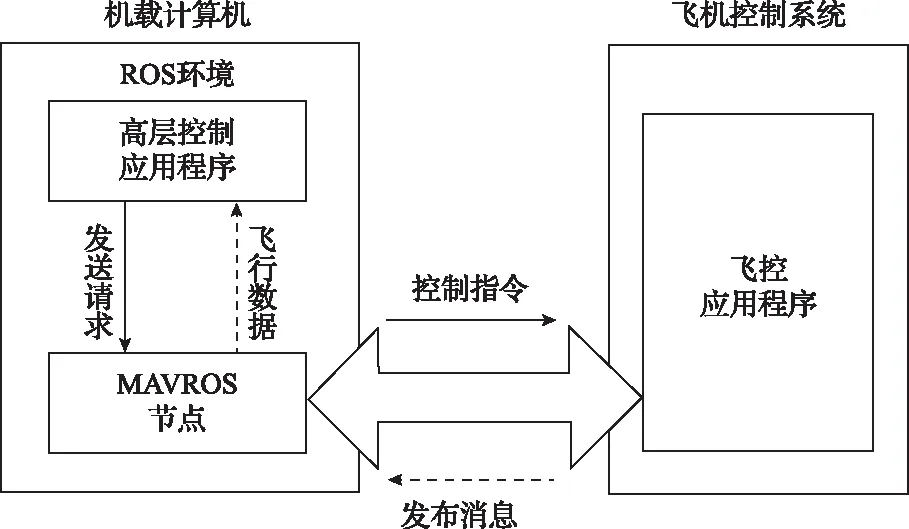

煤矿巷道错综复杂,空间狭窄,障碍物较多,直接远程操控机器人飞行作业的难度大、效果差。机载计算机具有航点解算和策略规划等功能,通过在其上对pixhawk开源飞控进行高层控制应用程序的开发,能够减小井下飞行控制的难度,提高机器人飞行的自主能力。设计思路如下:在机载计算机上配置ROS(Robot Operating System,机器人操作系统)环境,利用MAVROS软件包开发高层控制应用程序。通过高层控制应用程序向MAVROS节点发送setpoint_position/local、cmd/arming、set_mode等服务请求来控制机器人飞行,并利用MAVROS节点订阅state、local_position等话题来实时获取机器人的飞行状态及位置信息反馈给机载计算机,系统使用MAVLink协议通信,软件结构如图6所示。

图6 软件结构

2.2.5 环境巡检模块

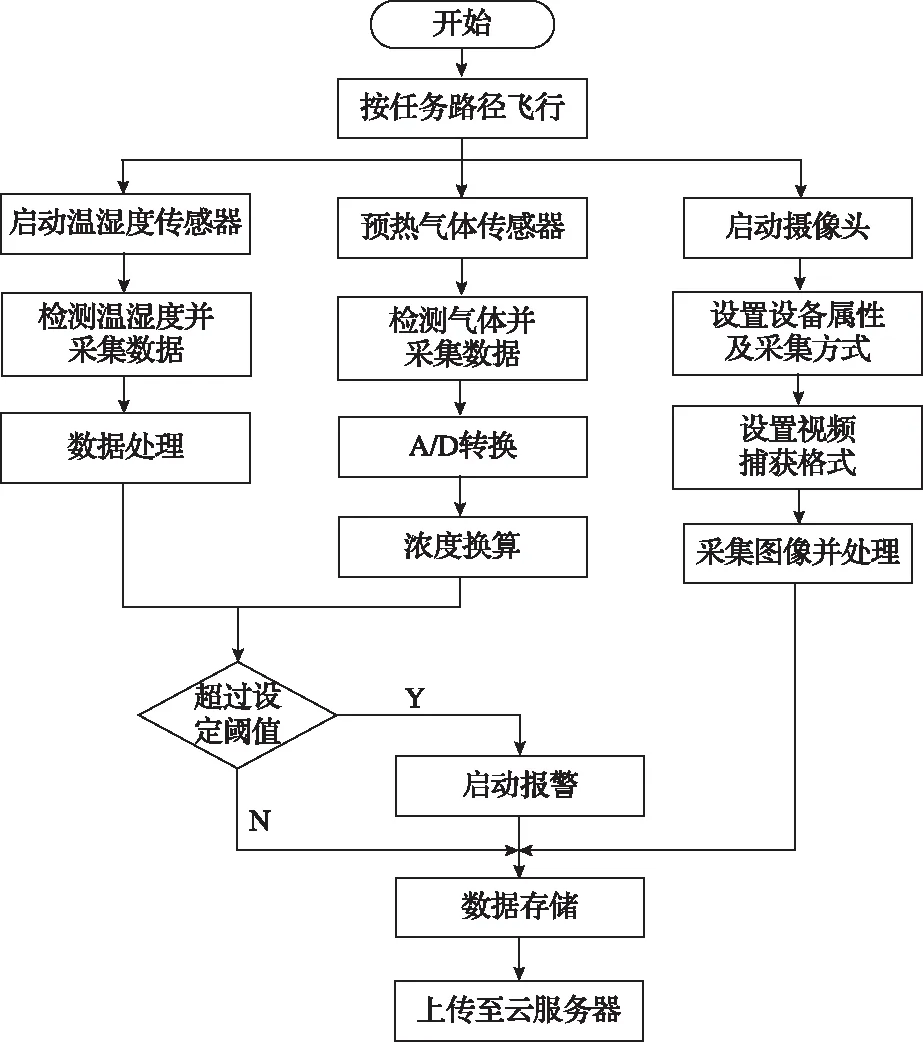

该机器人在沿任务路径飞行的过程中,通过自身搭载的传感器和摄像头实时检测井下环境参数、设备状态和人员信息,有效地提升了巡检作业的效率和经济性。该模块主要从温湿度检测、气体浓度检测和图像检测方面进行了设计,机器人巡检流程如图7所示,具体内容如下:

图7 机器人巡检流程

1)温湿度检测DHT22数字温湿度复合传感器,采用单线制串行接口通信,体积小、质量轻,占用载荷少。机器人启动DHT22获取环境中温湿度信息,经处理后将数据存储并继续下一轮检测,机载计算机实时将检测值与设定阈值对比,超过设定值则启动报警。

2)气体浓度检测煤矿巷道中的甲烷等可燃气体,一旦浓度超过一定范围,会对人员健康造成危害,同时还会引起火灾或爆炸等事故发生。本文选用MQ-5气体传感器,通过气敏材料二氧化锡(SnO2),将甲烷等可燃气体的浓度变化转化为电气特征变化,再经过AD模块转换及浓度换算后得到气体浓度值。当环境中气体浓度超过设定阈值时,传感器会发出报警信号。

3)图像检测由于巷道内不宜飞行过高,为了得到较大的采集范围,该机器人选用了视角较宽的G180H广角摄像头,且具有红外夜视功能,当机器人作业环境光线较暗时,仍能通过摄像头采集煤矿内图像信息,并可通过程序重新设定采集方式和视频捕获格式来提高画面质量。

图像采集如图8所示,分别为光线充足和低照度两种情况下摄像头采集到的图像,采集画面清晰,识别度高,均能满足井下巡检作业的需求。

图8 图像采集

2.2.6 信息回传模块

在不增设回传中继器的前提下,为了实现井下信息的长距离可靠回传,本文提出了利用现有井下无线网络将巡检信息实时发送至云平台数据库和流媒体服务器的信息回传设计方案:

1)数据回传。在机器人上创建巡检系统的本地数据库MySQL,针对不同检测信息,分别建立了“dht22”、“MQ5”、“flight_state”和“current_position”数据表用于存储温湿度、气体浓度、飞行状态和机器人当前位置的数据,并配置好python编程接口。在各传感器数据采集的Python程序中添加“插入到数据库”的语句,并在云数据库MySQL中创建对应的巡检系统数据库及表格,设置好外网连接模式,接着在python程序中配置好外网连接地址。当机器人执行数据采集程序时,检测到的数据也同时回传至云数据库MySQL。

2)视频回传。在云平台上搭建好nginx流媒体服务器,并配置好rtmp(Real Time Messaging Protocol,实时消息传输协议)服务。机器人通过ffmpeg对摄像头采集的图像数据进行编码处理,并将编好的H.264码流封装成rtmp消息包,利用井下无线网络将视频推送至云平台流媒体服务器,地面监控中心只需知道rtmp推流地址便可在广域网下监看回传的视频画面。

3 机器人样机实验

3.1 飞行实验

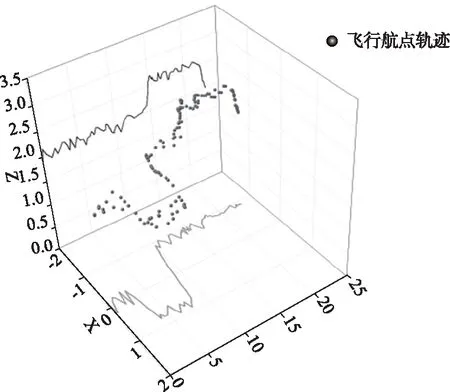

本文在高3.5m,宽4m的实验室环境下,对巡检机器人的自主飞行性能进行了测试。通过MAVROS向飞控发送目标位置,令机器人在初始航点2m高处从悬停状态开始飞往目标位置,并在预定线路中的不同位置分别设立了三处不同障碍物,机器人飞行航点轨迹如图9所示。通过分析飞行轨迹及其在XY平面和YZ平面的投影可知,机器人自主飞行性能良好,能够按照预定路线飞往目标位置,并能针对三处障碍物作出明显的航点和线路调整,分别执行了向右避障、向左避障和向上避障。

图9 机器人路径轨迹图

3.2 信息回传实验

本次实验在团队现有的云平台上,分别进行了数据和视频信息回传的实验,初步证实了方案的可行性,具体如下:

1)配置好测控系统,将其接入实验室Wi-Fi网络进行测试,执行采集程序后,在巡检系统云数据库中查看回传的巡检数据结果。

2)在实验室Wi-Fi网络下进行视频推流测试,在手机端和电脑端输入rtmp推流地址,便可在广域网下同时监看回传的视频画面。本次实验中视频的帧率为25f/s,延迟约2.5s,分辨率为720×480,初步证实了视频回传方案的可行性。

4 结 论

1)针对井下环境特点和煤矿巡检需求,分析了机器人硬件选型及测控系统设计的要求,提出了适用于煤矿巡检的四旋翼机器人设计方案。通过进行飞行实验,结果表明,该机器人运行稳定,自主性能良好,解决了传统用于地面上空的四旋翼机器人无法在煤矿井下作业的问题。

2)通过进行信息回传实验,结果表明,该机器人能够将巡检信息实时发送至云平台的数据库和流媒体服务器,实现信息可靠回传,解决了利用收发设备在巷道内进行信息回传时,信号易受遮挡、距离易受限制且对硬件要求高、花费需求大等问题。

3)由于当前硬件环境局限,本文暂将飞行实验与信息回传实验分别进行了测试,并初步验证设计方案的可行性。但系统各模块具有较高的可移植性,下一步可集成完整的机器人平台进行实际巡检试飞,并通过配置4G或5G模块,进一步提高方案可靠性。