基于圆内接多边形的优化揭煤钻孔布置方式研究

刘 军,张露伟,杨 通

(1.河南理工大学 安全科学与工程学院,河南 焦作 454003;2.河南省瓦斯地质与瓦斯治理重点实验室,河南 焦作 454003 )

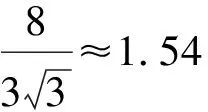

1 传统抽采钻孔布置方式

假设一块待抽煤层需要布置抽采钻孔,钻孔有效抽采半径为R,抽采钻孔布置如图1所示。圆圈表示钻孔在一定时间段内的有效抽采范围。沿煤层走向单排布置m个钻孔,沿煤层倾向单排布置n个钻孔,此时布置钻孔的总个数为m×n个,如图1(a)所示,但会形成图中阴影部分的抽采空白带。为了消除钻孔抽采空白带,前人研究“三花眼”布孔方式,此时布置钻孔的总个数为2mn-m-n+1个,如图1(b)所示,约为原来的2倍,造成大部分煤层重复抽采。

图1 煤层钻孔布置

2 圆内多边形优化钻孔布置

2.1 圆内多边形作法及优化原理依据

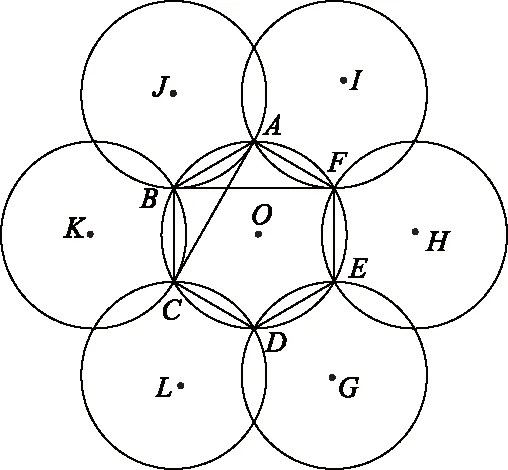

通过做圆内接多边形,依据多边形的边为弦、有效抽采半径为圆的半径作出相同的圆,依次做出各个边长相对应的圆,得出圆内接多边形的钻孔布置,便于减少钻孔数量和重复抽采区域,以圆内接六边形为例,如图2所示。作图步骤:①绘制有效抽采半径为R的圆O,作圆O的圆内接六边形ABCDEF;②连接线段AC,线段BF,作相切线段AC和线段BF,有效抽采半径为R的圆J;③连接线段BD,作相切于线段AC和线段BD,有效抽采半径为R的圆K;④依次连接各线段,依据相同作法,作圆L,G,H,I,即圆内接六边形钻孔布置图。

图2 圆内接六边形绘制过程

传统钻孔布置间距过大会形成瓦斯抽采空白带,导致部分区域瓦斯含量和瓦斯压力未降到安全值,影响煤矿安全生产。钻孔布置间距过小,会造成钻孔数量增多,从而导致部分区域重复抽采,造成大量资源的浪费。本次优化依据分析同一区域上的钻孔数量和抽采面积冗余度进行分析,优选出最佳实施方案。

2.2 抽采钻孔个数分析

1)作圆内接四边形的钻孔布置方式。圆内接四边形为消除图1(a)中沿煤层走向单排布置m个钻孔,沿煤层倾向单排布置n个钻孔所形成的空白带,需要沿煤层走向单排需多布置(m-1)个,沿煤层倾向单排需多布置(n-1)个,则圆内接四边形钻孔数量:

Y=2mn-m-n+1

(1)

式中,Y为钻孔数量,个;m为沿煤层走向单排布置钻孔数量,个;n为沿煤层倾向单排布置钻孔数量,个。

式中,R为有效抽采半径,m。

实践教学环节:寓能力培养于学生真实的实习实训实践活动之中,努力让学生在现代技术、工具与手段等方面获得感性认识,培养学生的实践技能与能力。熟悉和掌握现代技术、设备、工具与手段,培养学生的应用实践能力及其它能力和素质。

M、N、Q为有效抽采半径的圆心;O为以“M、N、Q”为圆心的三个圆的交点;P为线段NQ交点图3 圆内接六边形钻孔布置

式(2)和式(3)相乘得到圆内接六边形钻孔数量:

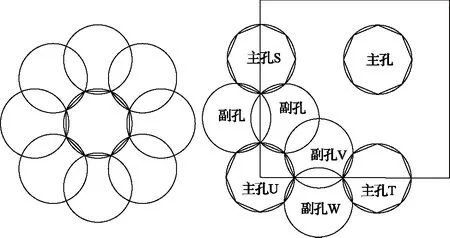

3)作圆内接八边形钻孔布置方式,如图4所示,利用圆内接八边形优化钻孔间距可确定圆内接八边形优化钻孔个数。

图4 圆内接八边形钻孔布置

式(5)和式(6)相乘得到圆内接八边形主孔数量,并按照每个主孔周围打4个副孔得到圆内接八边形副孔数量,则圆内接八边形主孔数量、副孔数量分别为:

式中,X为圆内接八边形主孔数量,个;Z为圆内接八边形副孔数量,个。

式(7)和式(8)相加得到圆内接八边形钻孔数量:

2.3 抽采面积冗余率分析

为了研究该布孔方式下重复抽采面积的范围,进而为该设计方式下最佳实施方案提供依据,故提出了抽采面积冗余率进行分析,计算公式为:

式中,η为抽采面积冗余率,%;Sc为重复抽采面积,m2;S为实际抽采面积,m2。

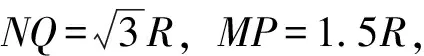

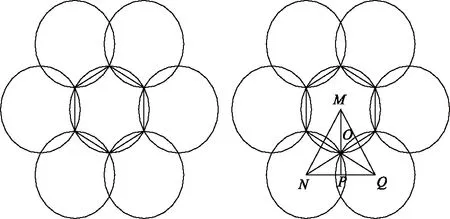

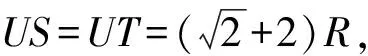

绘制圆内接圆内接四边形、圆内接六边形、圆内接八边形抽采冗余面积图如图5所示。

图5 圆内接多边形抽采冗余面积

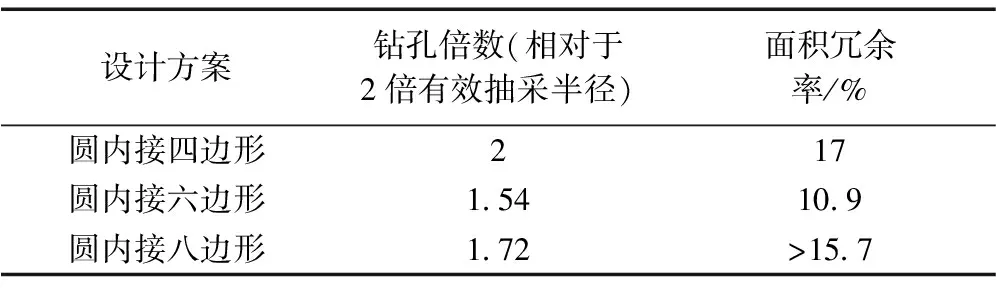

当有效抽采半径一定时,利用CAD面积核算,三花眼布孔抽采面积冗余率约为17%,内接六边形抽采面积冗余率约为10.9%,内接七边形抽采面积冗余率约为15.7%,内接八边形抽采面积冗余率更高。经过理论计算和对抽采钻孔数量、抽采面积冗余率指标分析,结果见表1。

表1 钻孔倍数和面积冗余率数据

经过数据对比可以得出:圆内接六边形在保证无抽采空白带的基础上,能够充分的实现抽采钻孔数量的减少和降低抽采面积冗余。

3 工程应用

以晋城煤业集团胡底煤矿井底环形车场石门揭煤为实例,对比圆内接六边形抽采钻孔布置方案和传统设计石门揭煤方案之间的工程量差异,以便检验圆内接六边形抽采钻孔效果。

3.1 石门揭煤地质概况

胡底煤矿井底环形车场位于副立井井筒东北部,巷道坡度20°,上山长度159m,揭煤段标高为+200m左右。该煤矿井底环形车场进车线巷道和出车线巷道均要揭露3号煤层,进车线巷道见煤点正好位于环形车场最北端弧形处,且揭煤点距离主井和回风井较近。根据地质资料显示煤矿井底车场进车线已掘进191m,距3号煤层顶板法向距离20m左右,预计再向前掘进至21m时将揭露3号煤层。井底车场材料车线已掘进200m,距3号煤层顶板法向距离20m左右,预计再向前掘进至21m时将揭露3号煤层。

该矿井主采煤层为3号煤层,煤层倾角一般小于10°,井底车场巷道煤层位于背斜一翼,煤层总体呈一单斜构造,揭煤区域水文地质条件简单,涌水量较小,煤尘无爆炸性,煤层不易自燃。经过煤层瓦斯含量测定,3号煤层瓦斯含量为13.768~20.24m3/t,瓦斯压力为3.88MPa。根据蓝焰煤层气抽气钻孔资料,3号煤层瓦斯含量平均为17.07m3/t左右。根据河南理工大学在井底车场巷道实测数据,3号煤层瓦斯含量为最大为13.51m3/t,瓦斯压力为2.62MPa。预测井底车场巷道煤层的瓦斯含量为17m3/t左右,瓦斯压力为3MPa左右。岩巷掘进时预测瓦斯涌出量:CH4为1.2~1.4m3/min,CO2为0.2~0.4m3/min。经过评估,胡底煤矿井田范围内的3号煤层具有煤与瓦斯突出危险性。

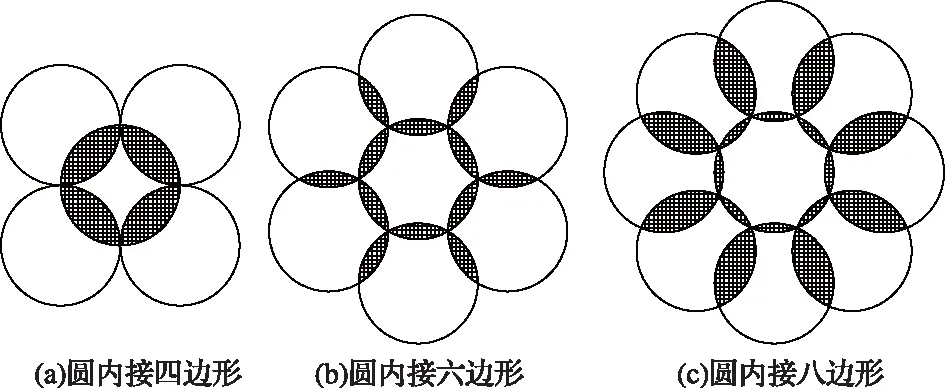

3.2 石门揭煤钻孔工程量计算

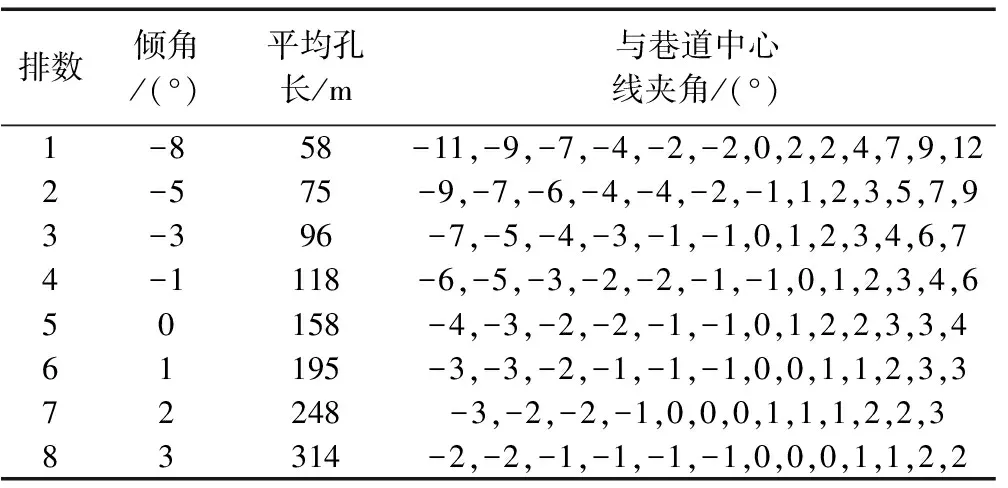

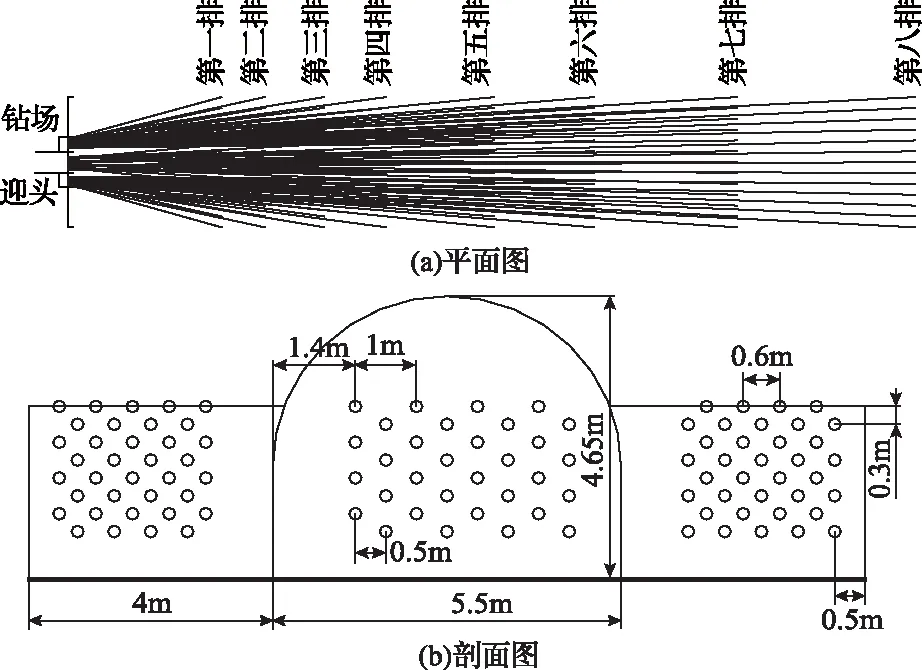

环形车场揭3号煤层工作面经预测有瓦斯突出危险性,应采用穿层钻孔预抽作为揭煤工作面区域防突措施。在采取穿层钻孔预抽区域防突措施时,传统施工钻孔布置参数见表2(与巷道中心线夹角左为“+”,右为“-”)。结合胡底煤矿井底环形车场石门揭煤施工设计方案和抽放钻孔布置参数显示,为实现防突效果,所有钻孔均匀布置,孔底水平、垂直间距设计为3.0m,钻孔控制到揭煤处巷道轮廓线外15m以上,并穿透煤层底板0.5m以上,同时还保证控制范围的外边缘到巷道轮廓线的最小距离不小于5m。经过统计,该石门揭煤共设计抽采钻孔8排104个,钻孔进尺工程量16388m,所有钻孔要求穿透3号煤层底板0.5m,圆内接四边形钻孔布置如图6所示。

表2 抽放钻孔布置参数

图6 圆内接四边形钻孔布置

3.3 石门揭煤抽采效果分析

由于圆内接四边形的钻孔布置方式钻孔数量较多,将导致瓦斯抽采中后期单孔瓦斯抽采量下降。这一现象发生主要有以下两点原因:瓦斯抽采过程中煤层瓦斯含量和瓦斯压力下降,由于煤层瓦斯含量和瓦斯压力相对前期较低,使得中后期瓦斯抽采过程中单孔瓦斯抽采量降低;由于圆内接四边形钻孔布置方式钻孔数量较多造成抽采面积冗余,钻孔之间相互竞争形成单孔瓦斯抽采量下降。为解决中后期单孔瓦斯抽采量较低这一问题可以通过减少抽采面积冗余,降低钻孔之间竞争影响,即利用圆内接六边形布孔方式进行布置。由于圆内接六边形钻孔数量较少,将在一定程度上缩短施工工期,在钻孔孔径和煤层透气性系数不变的情况下,抽采时间对煤层瓦斯抽采量具有明显的影响,即瓦斯抽采量随着抽采时间的增大而增加。利用圆内接六边形节省的施工工期进行煤层瓦斯抽采能够实现瓦斯抽采量的增加,同时避免了由于圆内接四边形钻孔数量较多带来的单孔瓦斯抽采量较低等问题。

4 结 论

2)对胡底煤矿井底环形车场石门揭煤设计方案进行优化,结果表明,利用圆内接六边形进行钻孔优化布置,实现了在无抽采空白带的前提下石门揭煤防突钻孔比传统设计防突钻孔的工程量减少了3792m,降低率为23%,节约资金约315万元。

3)经过86d抽采,钻屑瓦斯解吸指标最大值为0.23mL/(g·min1/2),钻屑量指标最大值为3.8kg,实现了快速安全揭煤。