一种动力电池模组夹紧专机开发及优化设计

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

近年来,随着我国新能源汽车市场的迅猛发展,作为其核心部件的动力锂电池的需求缺口也越来越大,我国已成为继日本后第二大锂电池生产和消费国家[1]。针对这一巨大的市场,众多车企不吝投入巨资,虽然动力锂电池的需求量惊人,行业发展迅速,但其整体技术水平并不高,并且产品的档次、生产线自动化水平与欧美等发达国家还存在一定的差距[2]。在电池模组装配过程中,因电芯累计误差较大导致长短侧板装配工艺相对复杂,为解决此问题,须将电池模组沿长度方向夹紧以保持其长度尺寸的一致性,便于长短侧板安装。实际生产中,多数厂家将此工序脱离于产线外,采用半自动或纯手工方式夹紧。但是,这两种操作模式工作效率低,装配后模组一致性较差,无法满足汽车级电池模组对高品质、高可靠性的要求。针对这一现状,本文研制了一种在线式全自动长短侧板夹紧专机。

1 夹紧专机总体设计

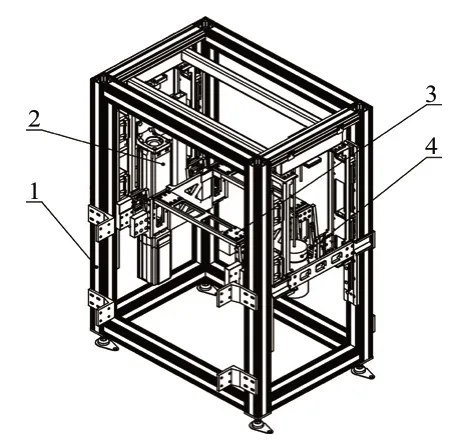

常见动力电池模组的典型结构,如图1所示。根据长短侧板的装配工艺要求,在模组安装短侧板后,须用特定的夹紧力夹紧模组两端,以便于安装长侧板,同时管控电池模组的长度公差。为此,本夹紧专机采用在线式设计,主要分为夹紧机构、提升机构和下压机构三部分,如图2所示。

夹紧专机的工作流程:

1)专机系统处于就位状态;

图1 电池模组结构示意图

图2 夹紧专机结构示意图

2)电池模组到位后,提升机构升起至特定位置;

3)将两块短侧板分别放至两侧的夹紧机构上,接近开关检测到位,吸盘吸附短侧板;

4)一侧的夹紧机构行至指定位置停止,另一侧的夹紧机构向模组方向推进,移至特定距离后停止,下压机构下压夹紧机构;

5)两侧夹紧机构再同时夹紧,当将电池模组夹紧至标准长度时,夹紧机构保压;

6)采用电动扳手安装电池模组两侧的长短侧板;

7)专机各机构回原点。

1.1 夹紧机构

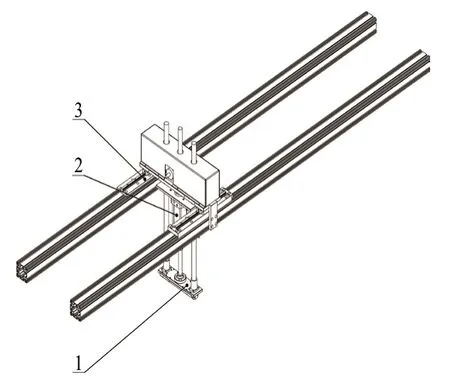

夹紧机构是夹紧专机的核心部件,主要由夹紧电缸、推板、压力承压柱和吸盘构成,如图3所示。由于夹紧专机须兼容不同型号的电池模组,电池模组对夹紧力及长度公差工艺要求不尽相同,因此采用电缸作为夹紧机构的动力源较合适。这样可根据不同产品精准控制其参数,并可将夹紧工艺数据反馈至产线信息管理系统。

夹紧机构在专机中采用对称式结构设计,分别位于电池模组短侧板两侧。两组夹紧机构可联动控制,实现同步夹紧,并可对夹紧行程和夹紧力双参数控制。这种控制模式可提高电池模组装配公差的一致性。夹紧机构端部布设真空吸盘,用于吸附待装配的短侧板;为防止加压时吸盘受力,设计了压力承压柱。

图3 夹紧机构示意图

1.2 提升机构

提升机构设计在夹紧机构两侧,如图4所示,其作用是提升夹紧机构。当专机回原点时,在提升机构的驱动下夹紧机构处于流水线的上限位,进而不影响线上工装载板通行;当专机运行时,提升机构将夹紧机构提升至夹紧位,为夹紧工步做好准备。实际应用中,因不同型号电池模组对应不同的提升高度,设备须按生产指令自动切换提升高度。为此,提升机构仍采用电缸作为动力源,既可以满足多规格电池模组的高度匹配要求,亦能实现狭小空间的安装布局。

图4 提升机构示意图

1.3 下压机构

将电池模组短侧板作为受力面夹紧时,电池模组中间部分可能出现“上拱”现象,导致电池模组外形尺寸超差。为解决此问题,夹紧专机上方增设下压机构进行反变形抑制,可有效避免电池模组“上拱”现象,同时增加了夹紧机构的强度。实际设计中,下压机构主要由下压压头、下压气缸、导轨滑块等组成,如图5所示。

图5 下压机构结构示意图

2 夹紧机构结构分析

夹紧机构作为夹紧专机的关键部分,并且其夹紧力达到3kN~4kN,施加载荷较大,因此本文从理论分析和有限元模拟两方面对夹紧机构的结构进行了深入分析。

2.1 力学模型建立

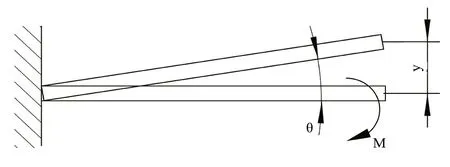

根据夹紧机构的结构特点和受力情况,取其关键件进行力学计算。夹紧机构施压时,滑块处作为支撑端,移动板组件前端会形成翻转力矩,可能造成移动板组件上翘现象,其受力如图6所示。

图6 移动板组件结构简图

移动板组件支撑端和受力端间距较大,这是典型的悬臂结构,将移动板组件简化为悬臂梁,其受力如图7所示,悬臂梁左侧为固定端,右端受旋转力矩M作用,造成悬臂梁弯曲变形,假定其挠度为y,转角为θ。

图7 悬臂受力分析一

根据挠曲线微分方程和转角方程[3]:

其中:

ω表示挠度;

M表示转矩;

E表示弹性模量;

I表示截面惯性矩。

则可得最大挠度y和转角θ:

将夹紧机构中的各部分参数代入,得y=1.9mm,θ=0.0129rad。

根据上述计算分析,移动板组件已出现明显变形。由设计经验判断,移动板组件出现上翘现象几率较大,理论计算结果与之相符。因此,下压机构在整个专机设计中是非常必要的。

设下压机构施加作用力为F,其作用点位于距离固定端a处,如图8所示。

图8 悬臂受力分析二

根据挠曲线微分方程和转角方程,得出作用力F与a满足一下条件:

当a=L时,Fmin=240N。

通过计算可知,在理想状态下,当a=L时,即F作用点位于移动板组件最前端时,所施加的力最小。实际设计中,根据结构布局安排等综合因素考虑,F作用点位置为a=9/11L时,结构设计合理,此时Fmin=359N。因此,下压装置施加作用力最小为359N。

2.2 仿真分析优化

本文采用SolidWorks软件中Simulation模块对夹紧机构进行有限元分析[4,5]。

在不影响分析结果的前提下,需要对原模型进行合理假设与简化:设定所有参与仿真的零部件接触为全局接触,设定与导轨连接的螺纹间隙孔为固定几何约束,在夹紧机构的夹紧压头上施加4000N的推力。对全局模型应用Meshing进行自动网格划分,网格质量设定为优良,在移动板组件、推板等重要零部件应用网格控制提高网格划分质量。

图9 网格划分结果

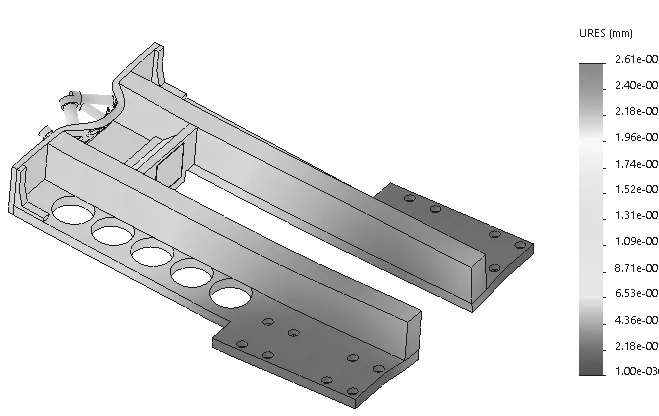

由仿真结果可知,夹紧机构的移动板组件出现上翘现象,其形变约为1.4mm,形变参数与理论计算结果y=1.9mm接近,证明上述理论计算分析有效,可采用增加下压机构的方法解决上翘问题。同时,推板存在明显变形,需要改变材料和参数。在设计允许的情况下,适当增加推板厚度,推板材料改为45号钢并作调质淬火热处理。

图10 仿真结果

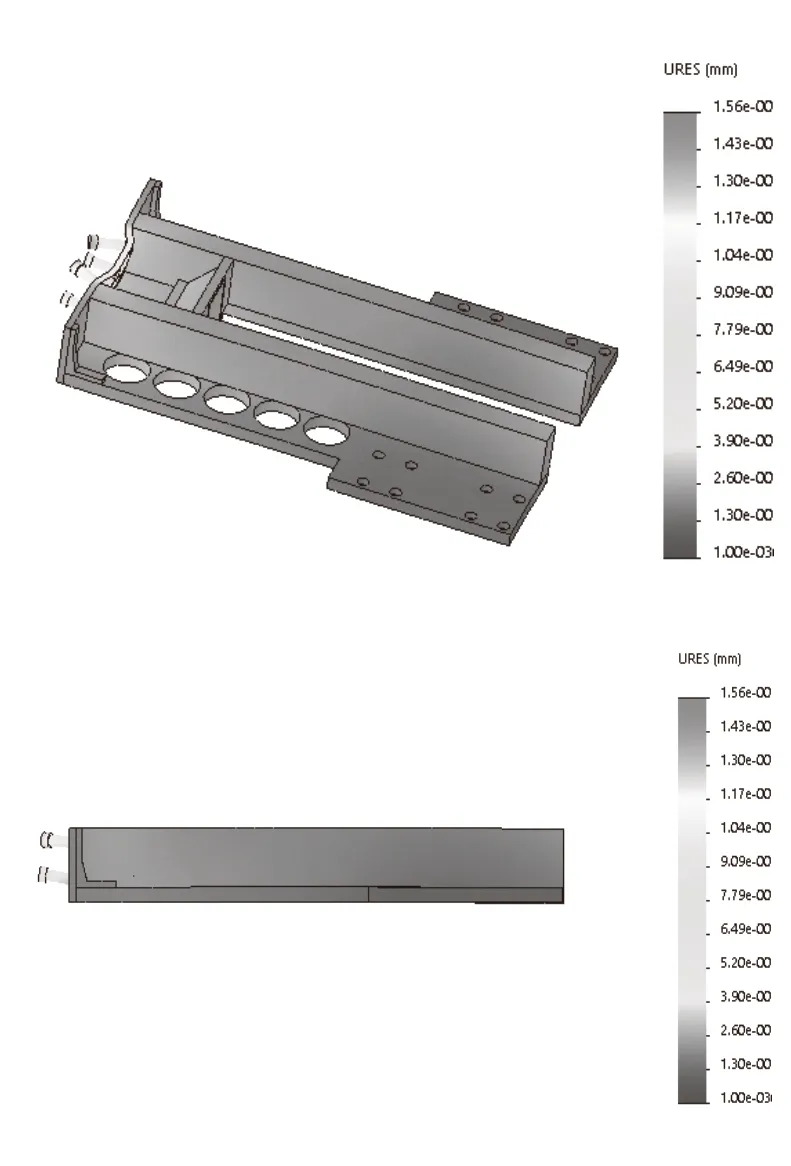

在原仿真模型及网格划分的基础上,将推板材料改为45号钢。保持约束不变,在推板上方增加垂直向下的约束,作用力设为4Fmin=1435N。输入参数进行求解,求解结果如图11所示。

图11 材质变更后仿真结果

从仿真结果可以看出,通过添加下压机构、增加推板强度可以很好地解决目前的问题。由仿真结果可见,移动板组件末端同一位置仿真形变量约为0.001mm,推板变形量减至0.01mm,均可以忽略不计。

根据现场条件,并考虑设备成本,选择气缸作为下压装置的动力源,取安全系数n=4,则推力最小为1435N。经计算可知,在压缩气为0.5MPA时,气缸缸径63mm(气缸推力1559N)可符合要求。夹紧专机现场工作场景下如图12所示。

图12 现场专机实物图

3 结语

本文利用SolidWorks建立电池模组夹紧专机的三维模型,并根据专机的施力特点,选择对夹紧机构这一重要部件进行了结构分析和力学计算,得出了变形量及改进参数。然后,运用SolidWorks软件中的Simulation模块对部件进行了有限元分析,其分析结果与理论分析结论相符。最后,将理论分析的改进参数再次进行仿真验证,由仿真结果判定变形量可忽略不计,优化结果可行有效。在实际生产应用中,该专机系统性能稳定,具有较大兼容性,大幅提高了生产效率,具有行业推广价值。