恒温脉动内化成工艺在铅电池生产中的应用

庄建,周代辉,刘克宇,杨新明

(天能电池集团股份有限公司,浙江 长兴 313100)

0 引言

采用内化成工艺生产铅酸电池时无需用流动水清洗极板,减少了废酸、铅污染物的产生,故企业在电池生产中优先采用内化成工艺[1-2]。现有技术条件下,电池的内化成方式包括恒电流化成、多阶段分电流化成、脉冲化成等。采用多阶段分电流化成方式时,在化成各阶段充电电流密度[3]不同:在化成初期,给予较大的充电电流,使电池升温,并通过流动水调整电池化成温度,有利于提高电池化成效率,同时缩短化成时间;在化成末期,减小化成电流,使化成副反应产生的过量气体对极板的冲击力减小。多阶段分电流化成时大电流与小电流充电在电池间交替进行,从而获得较好的化成效果和化成时间,因此该化成方式被蓄电池企业普遍采用。

铅酸蓄电池化成效果的好坏,极板是否化透相当重要[4]。它最终体现在电池的一致性及循环寿命上。本文中,笔者对一种恒温脉动内化成工艺与多阶段分电流化成工艺制得的电池进行放电容量、静置开路电压,以及成组电池循环寿命试验中放电压差变化、循环放电性能的对比分析。得到的结果显示,新型脉动内化成工艺可改善电池的一致性。

1 试验

电池的一致性主要指电池组在充放电、静置过程中各单只电池电压的一致性[5]。抛开极板因素,电池的一致性与电池化成的温度、充电量、加酸量等有关。在定量加酸的条件下化成时,须严格控制电池温度变化,并充入同等电量。在原动力铅蓄电池的基础上,将同批次组装并完成加酸的两组 6-DZF-20 电池,分别存放于 a、b 两列化成槽内(每列中放 324 只),并通入不流动的冷却水(以浸没电池内极板高度为准)。

1.1 方案一

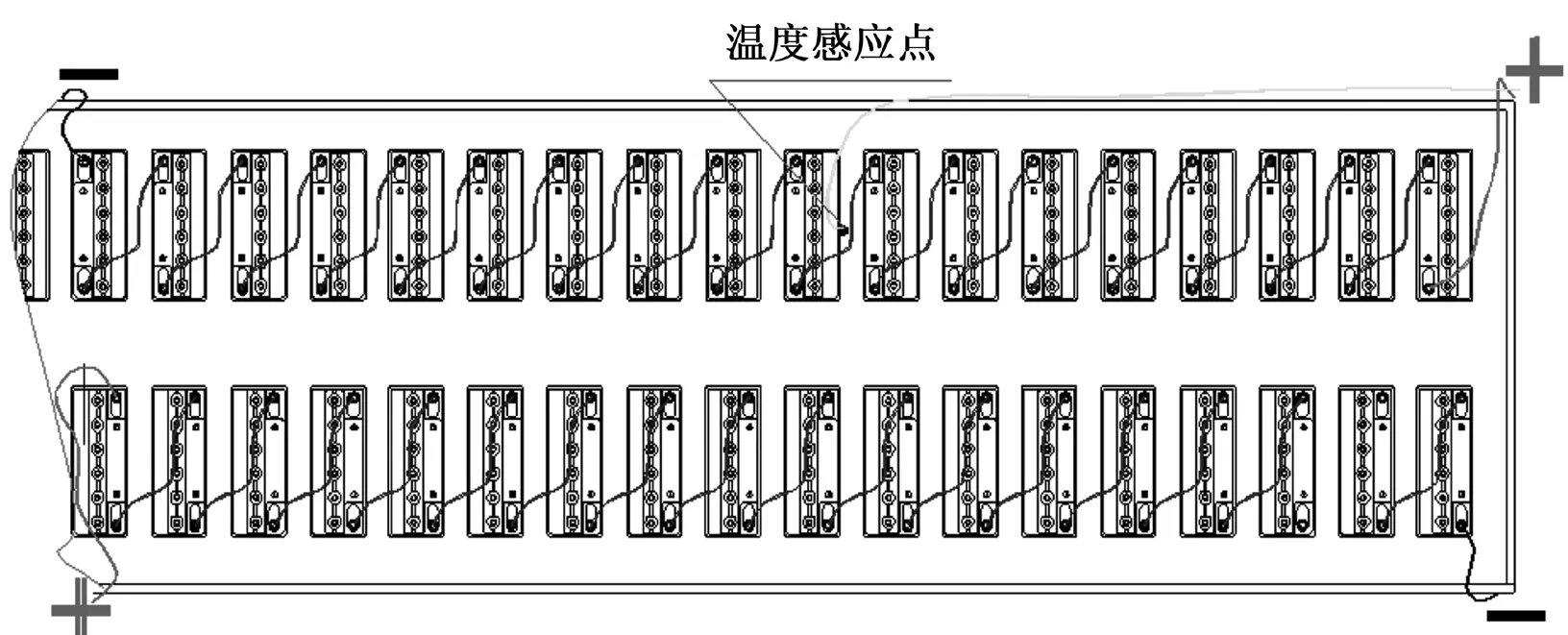

按图 1,在化成槽 a 内,将 324 只 6-DZF-20 电池分成 18 组,均匀排布,以 18 只电池正负相接串联构成一组电池。组内第一只及最后一只分别接上相对应的设备充电输出线。每组电池中选取一只电池,将温度传感器粘贴在电池大面上。化成时电池表层温度通过温度传感器传递至充电设备电脑程序中。电池加完酸静置 1~2 h 后进行充电、化成。

图1 化成槽内电池摆放、接线、温度感应安装示意图

设定电池化成时表层温度[6]为 43℃(恒温),充电最大电流 0.7C2,且充电电流根据电池表层温度自动进行调节(脉动)。设定 3 充 2 放化成程序如下:

a) 第 1~2 次充电时,充电设备电脑程序对通过温度传感器测得的温度进行识别。当测得温度高于规定值时充电程序自动减小电流,使电池温度不再上升并保持恒定;反之,当测得的温度低于 43℃时,充电程序提升充电电流,使电池的表面温度升至规定值。此循环不断进行,直至充入规定的电量。两次充电分别充入试验电池额定容量的 5.1、3.0 倍电量。

b) 第 3 次充电时不再控制电池表面温度,以0.1~0.3C2的电流充入电池额定容量的 1.5 倍。然后以 0.5 A 小电流充电,完成抽酸。

c) 整个充放电程序,电池净充入电池额定容量的 8.0 倍。

1.2 方案二

化成槽 b 内的 6-DZF-20 电池按第 1.1 节中方案一的内容进行放置、接线,然后进行三充二放化成。化成时电池的温度通过人工测量水温并调节冷却水流量控制,水温控制在 43 ℃ ± 2 ℃。电池在第 1、2 次充电时各充入方案一中同阶段充入电量的 1.15 倍,第 3 次充电按 1.1 中 条款 b) 进行,并完成方案二电池的抽酸。化成周期内电池总净充入电量为电池额定容量的 9.0 倍。

2 试验结果与分析

2.1 化成槽上容检量表电压分布

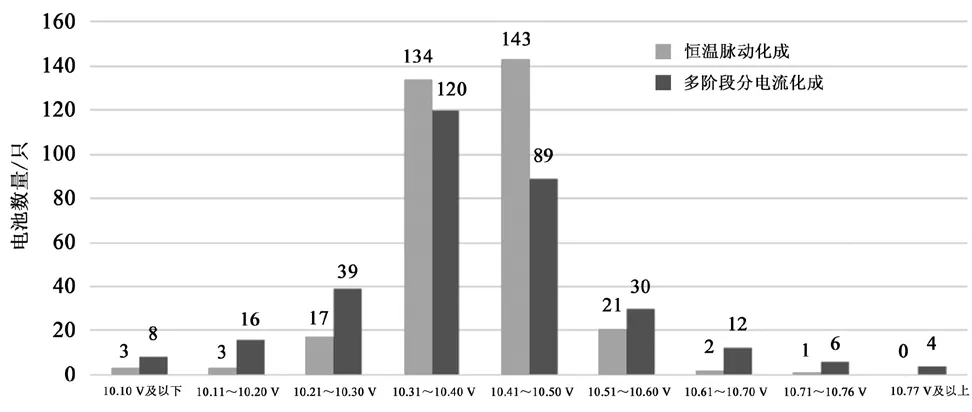

电池厂通常采用槽上容量检测(即试验中的第 2 次放电)电压作为配组的第一依据。当电池组放电至平均电压为 10.30~10.40 V/只时,记录单只电池的放电电压。电池配组时根据同档位电池量表电压及静置开路电压进行配组。图 2 是试验电池放电至平均电压为 10.35 V/只时两种化成方式电池放电量表电压的归类汇总。方案一中放电量表电压在10.31~10.50 V、10.21~10.60 V 范围内的电池分别有 277、315 只,占比分别为 85.5 %、96.6 %。方案二中放电量表电压在 10.31~10.50 V、10.21~10.60 V 范围内的电池分别有 209、278 只,占比分别为64.1 %、85.2 %。采用方案一化成的电池在槽上容量检测量表电压上集中度较高,有利于按量表电压进行配组。

图2 6-DZF-20 电池槽上容检量表电压分布

2.2 开路电压

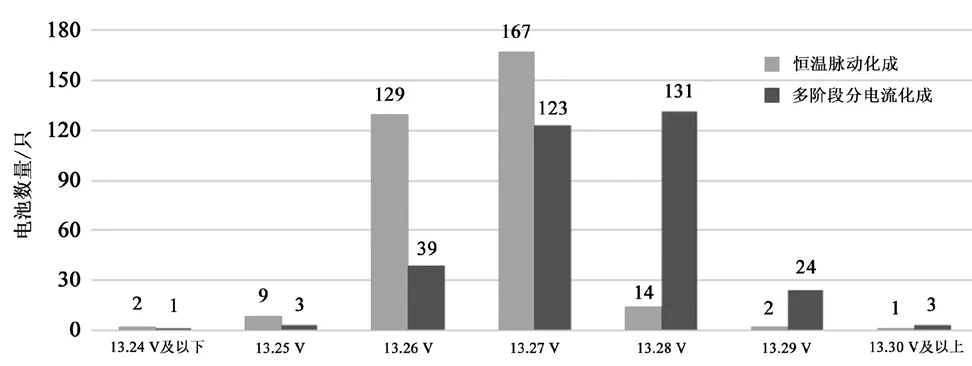

图3为试验电池下线经清洗、整理并静置 48 h后测得的单只电池开路电压的汇总。两种方案的电池开路电压主要集中在 13.26~13.28 V。由于方案一中化成净充入电量少,故电池化成过程中分解水副反应相对较少,电解液密度低,制得的电池平均开路电压较方案二也略低。

图3 静置 48 h 后 6-DZF-20 电池开路电压分布

2.3 电池循环寿命、组合一致性

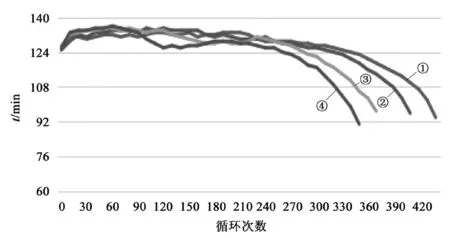

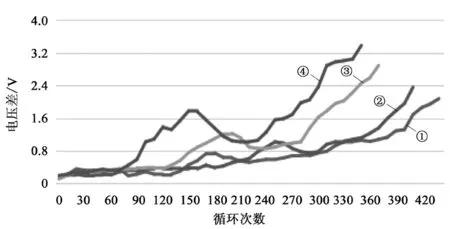

图4为 48 V 电池组以 0.5C2进行 100 % DOD 寿命测试的曲线。图 5 为寿命中组内电池的放电压差变化曲线。① ② 代表通过恒温脉动内化成工艺制得并配组的 48 V 电池组,③ ④ 代表多阶段分电流化成工艺制得并配组的 48 V 电池组。① ②、③ ④电池组在首次寿命循环中,组间电池放电时间为124.5~126 min,容量差小于 0.25 Ah。电池循环寿命测试中,③ ④电池组分别在第 120 次、第 90 次放电时容量出现轻度衰减,相对应地在图 5 中出现组内电池放电电压差增大的情况,电池单只落后,造成电池组整体放电时间缩短。在以后的寿命循环中③ ④电池组放电压差有一定的改善,但整体落后于① ②电池组,而且其放电容量、循环寿命也不如① ②电池组理想。在寿命循环中① ②电池组放电压差也出现了变化,但是相对于③ ④电池组来说,变化较小,所以电池容量衰减不明显,循环寿命也略优。

图4 6-DZF-20 电池循环寿命曲线

图5 6-DZF-20 电池循环寿命组内压差变化

3 结论

由以上结果和分析看出,采用恒温脉动内化成工艺制得的电池在充入较少的电量下电池槽上容量检测一致性、静置开路电压一致性优于普通多阶段分电流化成工艺制得的电池,而且经循环寿命试验对比,循环中电池压差、电池寿命优于多阶段分电流化成工艺制得的电池。电池容量上,两种方式制得的电池基本持平。由于恒温脉动内化成工艺充电电流设置较大,对用电要求较高,因此在电力足够时生产企业可优选恒温脉动内化成工艺生产。