衬塑磁力泵轴系相关结构的改进方法研究

张 伦,陈洪刚,唐宏波

(杭州新安江工业泵有限公司,浙江 杭州 311600)

随着我国对环境保护的不断重视,化工行业对磁力泵的需求越来越大,衬塑磁力泵的市场需求也不断增加,对衬塑磁力泵的要求越来越高。对于生产厂家而言,不断改进、提升品质、延长泵使用寿命是发展重点。因此,对衬塑磁力泵的结构以及各种细节优化有着重要的意义。

1 概述

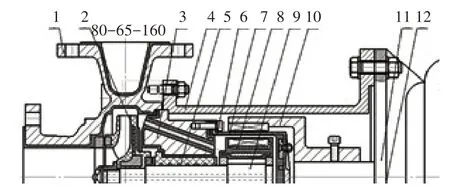

磁力泵结构如图1所示,此泵采用动轴式结构,轴向力平衡采用叶轮背叶片式结构。泵型IMD80-65-160F。

图1 衬塑磁力泵结构图Fig.1 The structure diagram of plastic-lined magnetic pump

2 衬塑磁力泵在使用中出现的问题

衬塑磁力泵在使用中出现的问题有:断轴、滑动轴承松动、叶轮前口环磨损严重、泵体静环装配中易碎,叶轮止推环松动、脱落等。

3 问题分析与处理

3.1 断轴问题

3.1.1 问题分析

主轴材料为碳化硅,经轴径校核符合要求(轴径校核τ可参考8 MPa),主轴断裂原因多为散热不良。此泵滑动轴承采用双螺旋循环槽结构,运转时只有2个半圆流入冷却介质,加之循环槽路径过长,导致轴承热散热不良。

3.1.2 解决方法

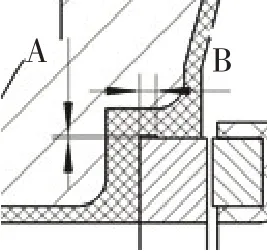

在螺旋槽基础上增加两条直槽,增加两点冷却液。直槽循环阻力小,冷却效果得到改善。注意背叶片式叶轮直槽数不能过多,否则会影响叶轮轴向力平衡。轴承装配时,直槽横向安装。如图2所示,增加A、B2条直槽。

3.1.3 注意事项

螺旋槽加直槽结构有时会有两点未导通,必须将槽导通。如图3所示,与螺纹槽处必须导通。

图3 循环槽结构Fig.3 The structure of circulating tank

3.2 滑动轴承松动,导致隔离套与内磁转子剐蹭、破裂

3.2.1 问题分析

滑动轴承松动主要周向松动和轴向松动,一般是过盈量问题。

3.2.2 解决方法

滑动轴承周向防松,可采用“腰子孔结构”,轴承端部加工出平行面,与泵盖平行面配合,起到周向防松作用,如图4所示。

图4 滑动轴承周向防松结构Fig.4 The circumferential anti-loose structure of sliding bearing

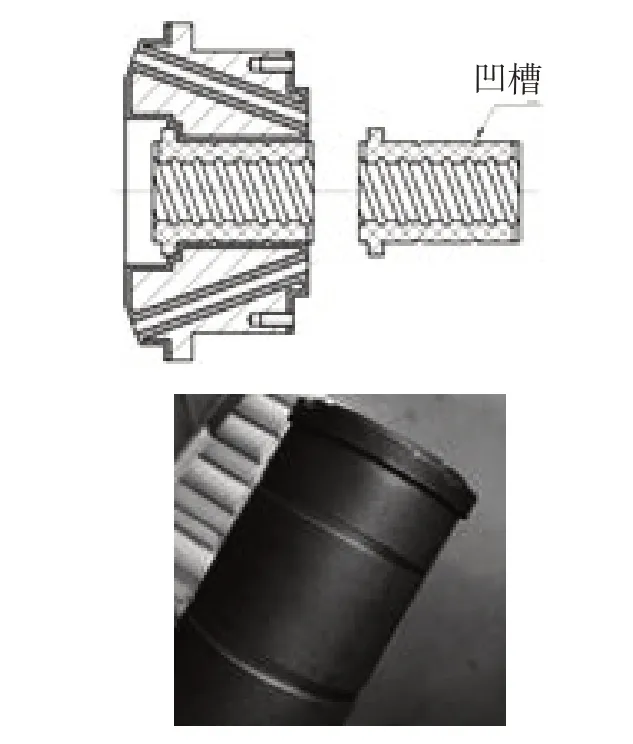

滑动轴承轴向防松,采用加环形凹槽结构,泵盖与轴承采用过盈配合,当轴承与泵盖装配后,利用过盈量产生的箍紧力,使一部分塑料压入轴承凹槽中,形成一个如卡簧一样的结构,从而起到对滑动轴承轴向防松的目的。如图5所示。

图5 滑动轴承环槽结构Fig.5 The ring groove structure of sliding bearing

3.2.3 注意事项

环槽使用半圆结构,槽深在0.2~0.5 mm,环槽位置应均布在轴承圆柱面上。轴承与泵盖的过盈量,经过反复试验,最好是大于0.3 mm。另外建议轴承内孔尺寸在正0.35 mm以上,装配后不至于抱死主轴。

3.3 叶轮前口环磨损严重,轴系窜动大

3.3.1 问题分析

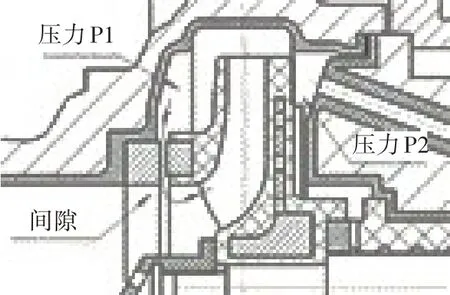

泵启动瞬间在动反力作用下,叶轮前口环与泵体静环摩擦。背叶片设计尺寸控制不好,也会造成叶轮向前推。

3.3.2 解决方法

控制好叶轮前口环与泵体静环的间隙,建议控制在0.5~1 mm。并不是间隙越大,前口环磨损的就小,正好相反,这个间隙越大,会导致背叶片与泵盖的间隙过大,背叶片与泵盖之间产生负压减小,使叶轮一直向前推。控制好叶轮前口环与泵体静环的间隙,可以很好地控制背叶片与泵盖之间的间隙,创造一个产生负压的条件,实现叶轮轴向力的平衡,解决叶轮前口环磨损问题。

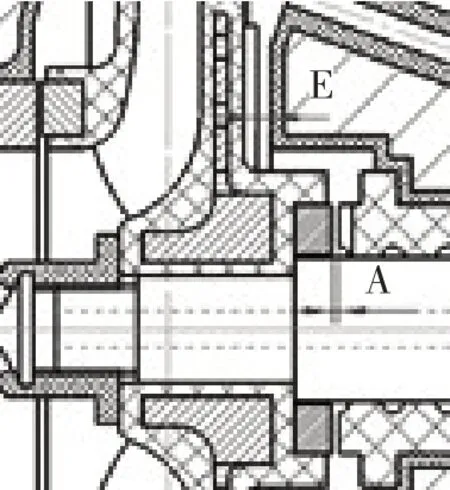

控制好叶轮止推环与滑动轴承的间隙以及背叶片与泵盖的间隙。建议叶轮止推环与轴承的间隙要比背叶片与泵盖的间隙小1.5 mm 以上。原因是当背叶片与泵盖产生的负压过大,叶轮就会向右移动,轴承可以防止背叶片与泵盖接触,防止断轴。如图6 所示,尺寸E 要大于间隙A 的尺寸1.5 mm 以上,建议A的尺寸在1~1.5 mm。

图6 轴向间隙控制1Fig.6 The control of axial clearance 1

叶轮背叶片设计时要注意,当叶轮背叶片产生负压比较大的时候,叶轮止推环会与轴承接触,此时叶轮前口环与泵体静环间隙增加,叶轮前盖板会由于间隙的增加而泄压,轴向力的设计就在这个区间,当泄压以后叶轮会向前,间隙减小,背叶片产生的负压减小,减小到与叶轮前口环间隙泄压以后的压力平衡时,叶轮不再向前移动,达到平衡点,此时泵稳定运行。

图7 轴向间隙控制2Fig.7 The control of axial clearance2

同时,要考虑内磁转子与滑动轴承的间隙,建议间隙在3 mm 以上。前口环磨损到一定程度,内磁与轴承才开始磨损。如图8所示。

图8 轴向间隙控制3Fig.8 The control of axial clearance 3

3.3.3 注意事项

叶轮前口环磨损严重、脱落的原因还与叶轮前口环与叶轮的过盈量控制不好有关,建议过盈量在0.2~0.3 mm 以上,增加铆钉结构,防止松动脱落。铆钉采用F46 材料。并且前口环均分开槽。如图9所示铆钉结构。

图9 铆钉结构Fig.9 The rivet structure

3.4 泵体静环装配中易碎,叶轮止推环松动、脱落

3.4.1 问题分析

泵体静环是碳化硅材料,装配中易碎,原因主要是过盈量控制不好,很大原因是季节更替,塑料热胀冷缩造成的。

3.4.2 解决方法

在泵体口环处,增加一个清根台阶。泵体与泵体静环的过盈量建议控制在0.1~0.2 mm。如图10 所示,控制好A 和B的尺寸,建议A在0.3~0.5 mm,B控制在过盈长度的1/4。

图10 泵体静环处结构改进Fig.10 The structure improvement at static ring of pump body

控制叶轮与止推环的过盈量,建议过盈量控制在0.2~0.25 mm。尽量增加动环包覆长度。建议止推环厚度6 mm以上,露出长度小于1 mm。不要因为包覆长度太短导致泵运行时止推环受力过大被挤出来。如图11 所示,控制好尺寸D。

图11 叶轮止推环Fig.11 The impeller thrust ring

4 结语

如何提高衬塑磁力泵的可靠性,延长使用寿命,降低生产成本是衬塑磁力泵发展的关键问题。本文研究一个衬塑磁力泵的改进实例,阐述故障原因,分析以及解决方案。希望对磁力泵设计人员有所帮助。