双磁场调制磁齿轮转矩能力增强特性分析

张进,张秋菊

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备与技术重点实验室,江苏 无锡 214122)

0 引 言

磁齿轮能够实现速度和转矩的非接触式传动。随着永磁材料的发展,具有高转矩密度的同轴磁齿轮(coaxial magnetic gear,CMG)[1]、谐波磁齿轮[2]和轴向磁齿轮[3]等被相继提出。由于磁齿轮能够实现低速大转矩输出,在电动汽车[4]和风力发电[5]等领域具有潜在应用前景。

Atallah等[1]提出的CMG由一个高速转子、一个低速转子和一个铁磁调制环组成,存在2个气隙。实验测得其转矩密度为77.9 N·m/L。为进一步提高CMG的性能,获得更大的转矩能力,研究者们提出了多种拓扑结构,其中Halbach永磁转子能够有效地提高CMG的转矩密度,降低齿槽转矩[6]。但复杂的充磁和大量的永磁体增加了装配工艺的难度,增加制造成本。为了减少永磁体用量,沈建新等[7]提出了同极永磁体内嵌式转子结构,合理的永磁体优化能够降低漏磁,增加磁阻转矩。此外,一种提高转矩密度的有效方法是采用辐射型永磁转子结构,将切向充磁的永磁体嵌入转子轭中,以实现聚磁功能。Uppalapati等[8]提出的辐射型磁齿轮转矩密度高达239 N·m/L。刘晓等[9-10]在辐射型磁齿轮的低速转子外侧增设了辅助调磁环,形成了双磁场调制(dual-flux modulating,DFM)配置。

本文旨在拓展双磁场调制磁齿轮(DFM-CMG)的类型,基于传统的表贴式CMG,提出一款DFM-CMG,以提高磁齿轮的转矩能力。文中介绍了DFM-CMG的演变及工作原理,对关键参数进行了优化设计,对比分析了DFM-CMG和传统CMG的磁场分布和传动性能。

1 DFM-CMG结构

文献[1]和文献[11]分别介绍了中间调磁环磁齿轮(middle modulator CMG,MM-CMG)(图1(a))和单侧调磁环磁齿轮(side modulator CMG,SM-CMG)(图1(b))的拓扑原型。为提高磁齿轮的转矩能力,本文结合上述两款CMG,提出如图1(c)所示的DFM-CMG。DFM-CMG可以看作将MM-CMG的内转子轭替换成具有辅助磁场调制功能的内调磁环。所述DFM-CMG包含2个转子、2个调磁环和3层气隙。高速外转子和低速内转子上的永磁体采用径向充磁,永磁体极对数分别为PH和PL。外调磁环调磁极块个数(Zom)与内调磁环调磁齿齿数(Zim)相等,即,Zim=Zom=Zm。调磁极块个数Zm满足

Zm=PH+PL。

(1)

内调磁环的调磁齿与外调磁环的调磁极块对齐。当内、外调磁环设置为定子时,即内、外调磁环的转速ωim=ωom=0,高速外转子与低速内转子的速度比为

(2)

式中:ωH为高速外转子角速度;ωL为低速内转子角速度。

2 工作原理

高速外转子与低速内转子上永磁体的磁动势分别为[12]

(3)

式中:FSH和FSL分别为高、低速转子上永磁体磁动势的幅值;δH和δL分别为调磁极块与高、低速转子上永磁体d-轴之间的初始夹角。

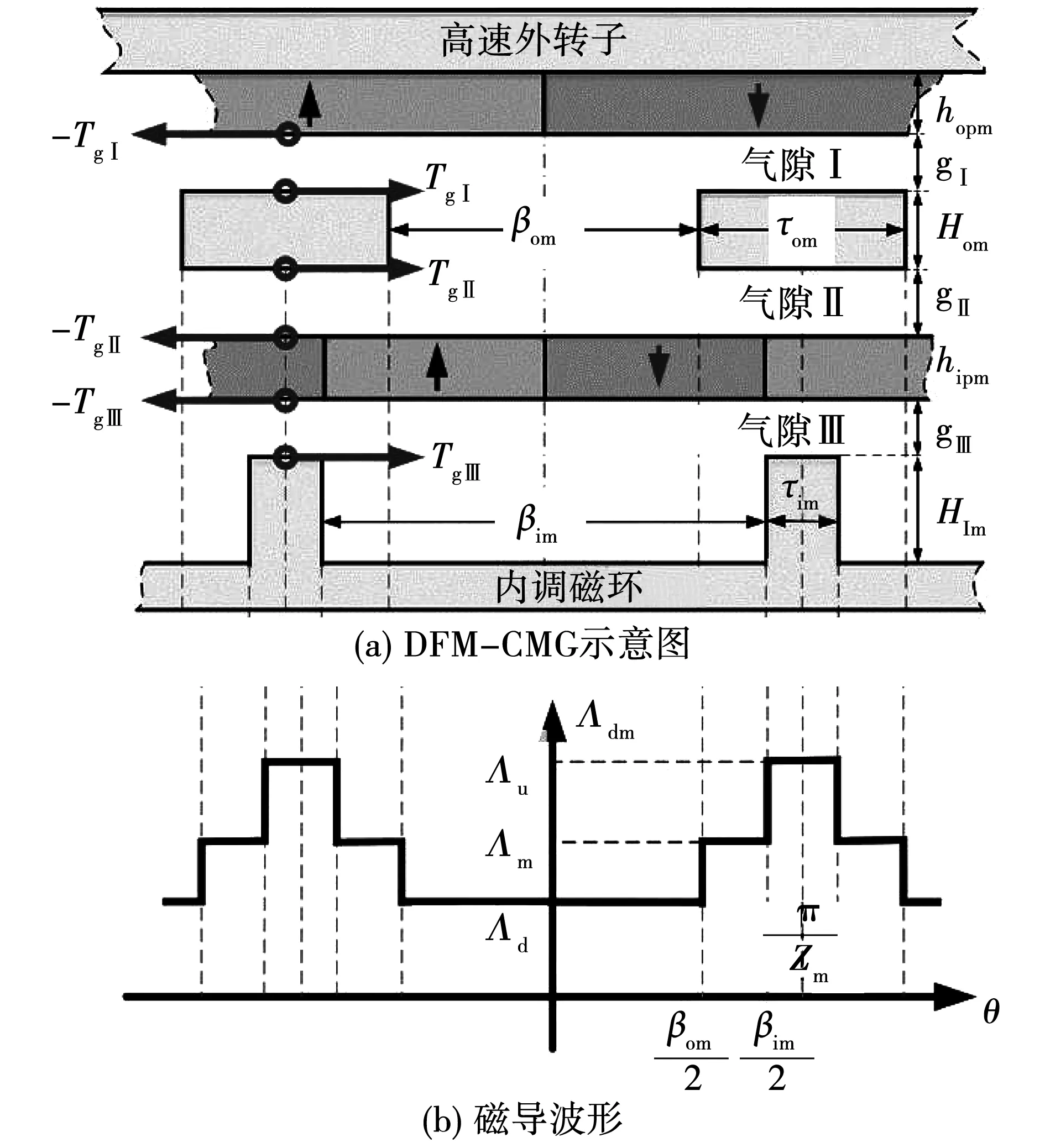

如图2所示,高、低速转子永磁体,内、外调磁环及气隙厚度分别为hopm,hipm,Him,Hom和gx(x: I,II,III)。DFM-CMG的磁导[13]为

(4)

式中:ρg-x=gx/μ0(x: I,II,III)为气隙(x: I,II,III)磁阻;ρopm=hopm/μ0和ρipm=hipm/μ0分别高、低速转子永磁体磁阻;ρim(θ)和ρom(θ)分别为内、外调磁环磁阻。ρim(θ)和ρom(θ)沿圆周位置变化,ρom(θ)=0(ρim(θ)=0)对应于铁磁调磁极块磁阻;ρom(θ)=Hom/μ0(ρim(θ)=Him/μ0)对应于调磁极块之间的气隙槽磁阻。假设外调磁环上调磁极块之间的气隙槽宽度βom小于内调磁环上调磁齿之间的气隙槽宽度βim,如此,式(4)中的磁导包含3个值,磁导波形如图2(b)所示,其中:

(5)

(6)

(7)

内、外调磁环上调磁极块的极距为2π/Zm。对式(4)进行傅里叶变换,可得磁导为

(8)

式中:Λdm-0和Λdm-j为傅里叶系数,可以表达为:

Λdm-0=KomΛd+(Kim-Kom)Λm+

(1-Kim)Λu,

(9)

(10)

式中:

(11)

(12)

(cos(jπKom)-cos(jπKim)+cos(jπ(Kim-Kom))-1)(ΛdΛm-ΛuΛd+ΛmΛu)。

(13)

忽略高磁谐波项,取j=1。受高速外转子上永磁体激励产生的气隙磁通密度为

BH=FH(θ,t)Λdm(θ)=

FSHcos[PH(θ-ωHt-δH)]×

[Λdm-0+Λdm-1cos(Zmθ+θ1)]=

BH1+BH2+BH3。

(14)

式中:

BH1=Λdm-0FSHcos[PH(θ-ωHt-δH)];

(15)

(16)

(17)

类似的,受低速内转子上永磁体激励产生的气隙磁通密度为

BL=FL(θ,t)Λdm(θ)=BL1+BL2+BL3。

(18)

式中:

BL1=Λdm-0FSLcos[PL(θ-ωLt-δL)];

(19)

(20)

(21)

由式(14)~式(21)可以看出,磁通密度分量BH1和BL3具有相同的空间极对数PH和转速ωH,磁通密度分量BH3和BL1具有相同的空间极对数PL和转速ωL=-ωH/Gr。空间极对数和空间转速相同的磁通密度分量能够相互耦合,产生稳定的磁力转矩。DFM-CMG的工作转矩[13]可以表达为

(22)

式中:Lstk为DFM-CMG的有效轴向长度;k为待定系数。

DFM-CMG的转矩传递如图2(a)所示,假设气隙I,II和III的转矩分别为TgI,TgII和TgIII。根据作用力与反作用力原理,高速外转子为单侧受力,转矩为TgI;外调磁环为双侧受力,内、外侧转矩分别为TgI和TgII;低速内转子为双侧受力,内、外侧转矩分别为TgII和TgIII;内调磁环为单侧受力,转矩为TgIII。因此,平衡状态下,高速外转子、外调磁环、低速内转子和内调磁环的转矩分别为:

图2 分析模型

(23)

由式(22)和式(23)可得到

Tom+Tim=(Gr+1)TH。

(24)

根据式(24),DFM-CMG的内、外调磁环应作为一个部件,用以实现磁场调制功能。

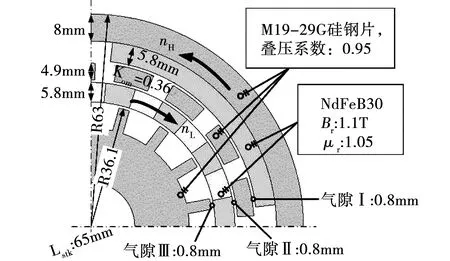

3 优化设计

本文采用ANSYS Maxwell 2019R1对磁齿轮进行有限元分析,磁齿轮参数如图3所示,高速外转子永磁体极弧系数为0.85。固定DFM-CMG的低速内转子和内、外调制环,并将外转子按步进行转动,以获得静态转矩特性。DFM-CMG的转矩能力可以用低速内转子失步时产生的峰值转矩(最大输出转矩)表示[14]。

图3 DFM-CMG参数说明

由式(5)~式(13)和式(22)可知,内调磁环尺寸(Him和Kim)对输出转矩产生影响。图4以转矩能力为指标,对Gr=7.5(PH=2,PL=15)的DFM-CMG内调磁环进行尺寸优化。由图4(a)所示的转矩图可知,低速内转子输出转矩对Kim更为敏感。如图4(b)所示,当Him=7 mm时,低速内转子的输出转矩在Kim=0.76处趋于极大值。所以,本文取Kim=0.76和Him=7 mm。

图4 内调磁环优化(Gr=7.5)

4 磁场分布

文献[11]证明,相同关键尺寸下,MM-CMG的转矩能力高于SM-CMG。此外,SM-CMG并不常用。因此,本文主要对传统MM-CMG和DFM-CMG进行比较分析。

优化后的DFM-CMG(Gr=7.5)磁力线分布如图5所示。作为对比,图中也给出了传统MM-CMG的磁力线分布。对于MM-CMG,主磁路经过高速外转子、调磁环和低速内转子,形成闭环回路。对于DFM-CMG,主磁路经过高速外转子、外调磁环和低速内转子,并与内调磁环耦合,形成闭合回路。内调磁环对DFM-CMG的气隙磁场进行二次调制。磁力线按磁阻最小原理,通过内调磁环进行重新分布。DFM-CMG具有3层气隙,如图3所示,分别记为气隙I,II和III。对应的MM-CMG气隙分别记作气隙I和II。图6所示为两款磁齿轮(Gr=7.5)的径向气隙磁通密度波形及对应的频谱。如图6(a)所示,气隙I的基波极对数为2,与高速外转子的永磁极对数PH=2相等。图6(b)所示,DFM-CMG气隙II中与极对数PL=15对应的磁通密度分量相比于传统MM-CMG略有减弱。对于DFM-CMG,气隙II(图6(b))与气隙III(图6(c))的径向磁通密度中2次和15次谐波分量最为显著。

图5 磁力线分布对比

由图6可以看出,DFM-CMG的气隙磁通密度波形和有效谐波分量与传统的MM-CMG一致。因此,DFM-CMG能够实现稳定转矩传递。

图6 径向气隙磁通密度波形(左)及对应的频谱(右)

5 转矩性能

图7(a)所示为MM-CMG和DFM-CMG(Gr=7.5)的静态转矩。2款磁齿轮的转矩-电角度曲线呈正弦变化。对于DFM-CMG,低速内转子和高速外转子的最大转矩分别为70.81 N·m和9.47 N·m,转矩比为70.81 N·m/9.47 N·m=7.48,与理论传动比7.5近似。对于MM-CMG,低速内转子最大转矩为45.96 N·m。由此,DFM-CMG的转矩能力相较于MM-CMG提升了(70.81-45.96)N·m/45.96 N·m=54%。

相同关键尺寸和永磁体用量下,传动比为3.5(PL=7,PH=2)、4.5(PL=9,PH=2)、5.5(PL=11,PH=2)、6.5(PL=13,PH=2)和7.5(PL=15,PH=2)时,DFM-CMG和MM-CMG低速内转子最大输出转矩(TDFM,TMM)如图7(b)所示。TDFM普遍比TMM大。定义DFM-CMG相较于MM-CMG的转矩能力提升率为

(25)

由图7(b)可以看出,图示范围内,转矩能力提升率ε随传动比的增大而增大。因此,DFM-CMG在传动比较大时,转矩优势更为明显。

图7 转矩能力

图8所示为MM-CMG和DFM-CMG(Gr=7.5)的满载稳态转矩。可以看出,虽然DFM-CMG极大地提高了低速内转子的输出能力,但也增大了脉动转矩。图示DFM-CMG低速内转子的转矩脉动率为2.1%,小于3%[15],在可接受范围内。所提出的DFM-CMG可应用于对输出转矩要求高,精度要求稍低的场合。

图8 稳态转矩

需要指出的是,相较于现有的MM-CMG,DFM-CMG在提高转矩能力的同时,也增大了制造难度,从而提高了制造成本。制造难度的增大主要体现在2个方面:一是,永磁体环式低速内转子没有转子轭的支撑,不易装配;二是,模型复杂度增加,虽然DFM-CMG比MM-CMG只增加了一层气隙,但结构的设计有很大的改变。针对永磁体环结构,文献[16]提出,采用具有一定机械强度的非导磁笼条固定永磁体。然而,就多极性永磁转子而言,这种装配比较复杂。为了降低装配难度,保证尺寸精度和强度,对于小型DFM-CMG,低速内转子可以直接采用环形磁铁多极充磁形式。大量生产情况下,转子成本是可控的。对于模型结构,永磁体环式低速内转子需要进行空心杯结构设计。同时,多个同轴构件还需考虑同轴度问题。因此,DFM-CMG整机的实现需要从提高输出能力、降低脉动转矩、优化结构和节约成本等方面综合考虑。

此外,值得一提的是,由于CMG具有同轴结构,易于与无刷电机集成,形成磁齿轮电机[14,16-19]。因此,基于DFM-CMG可以衍生出多种电机形式,例如,将高速外转子替换为无刷电机定子,构成单端口(低速内转子或内外调磁环转动)或多端口(低速内转子和内外调磁环同时作为转子)输出电机。

6 结 论

基于传统的表贴式MM-CMG,本文提出了一款DFM-CMG,该磁齿轮包含双转子和双调磁环。文章分析了DFM-CMG的工作原理,揭示了双磁场调磁环的调制机理。以转矩能力为指标,通过有限元软件,对新增内调磁环的尺寸进行优化,优化结果指出,当Kim=0.76和Him=7 mm时,低速内转子能够获得最大输出转矩的能力。DFM-CMG低速内转子双侧受力保证了转矩能力的提升。相同关键尺寸下,Gr=7.5的DFM-CMG,低速内转子的最大输出转矩达到70.81N·m,相较传统MM-CMG提高了54%。不同传动比下,DFM-CMG的转矩能力普遍高于MM-CMG。DFM-CMG适合大传动比应用。需要指出,虽然所提出的双磁场调制配置能够增强磁齿轮的转矩能力,但也增加了稳定运行时输出转子的转矩脉动。