软土地区压沉法沉井关键技术研究

罗云峰

(上海市基础工程集团有限公司,上海 200433)

0 引言

沉井是一种在地面上预先制作,通过取除井内土体的方法使之下沉到地下某一深度的井体结构[1]。沉井施工方法是修筑地下构筑物或深基础工程特殊而重要的施工工法,沉井下沉施工是沉井这种地下结构最终实现其功能的重要环节。沉井下沉按照所采取措施的不同有许多种方法,按照是否排水分为排水下沉法和不排水下沉法;按取土方式不同可分为人工挖土法、机械挖土法;按助沉方式的不同可分为水冲法、泥浆润滑套法、空气帷幕法。沉井下沉施工经过数十年的发展,已经能够适应高含水量或渗透系数较高地质条件下的施工,部分工程还可以通过在沉井外设置挡土和止水围护结构来降低沉井下沉对外部环境的影响,从而提高了沉井工艺的应用范围。当沉井迫于环境影响压力采取不排水下沉会造成下沉系数的不足,而下沉系数的不足又会反过来增大沉井下沉对周边环境的影响。目前,虽然部分下沉方式相组合可以一定程度上兼顾环境影响以及施工效率,但仍然难以满足一些特殊工程的应用,尤其是超深沉井即便采用多种助沉措施联合使用,仍无法达到理想效果[2]。超深大型沉井常因侧摩阻力过大而下沉困难,主要依靠增加沉井自重来克服下沉阻力,会造成材料浪费,还存在着纠偏困难、下沉缓慢、工期较长等问题[3]。针对传统沉井施工工艺的弊端和不足,本文以上海污水治理白龙港南线东段工程为背景,开展压沉法沉井关键技术研究,实现背景工程施工质量安全可靠,加快施工效率的同时降低对周边环境的影响,并总结压沉沉井设计施工经验,对今后类似工程提供参考。

1 工程概况

背景工程位于上海浦东新区,SST2.2 标段为外环 8 # 井至迎宾 3 # 井之间的输送总管,涉及到的 3 座工作井均采用排水下沉和压沉法沉井施工。外环8#井平面尺寸 18.2 m×11.2 m,制作高度为 18.52 m。外环 9 # 井为圆形钢筋混凝土结构,外径Φ19.8 m,内径为Φ18 m,高度为 18.59 m。迎宾 1 # 井为圆形钢筋混凝土结构,外径为Φ24 m,内径为Φ22 m,高度为 18.83 m。后文设计施工技术均以具有代表性、下沉难度最大的迎宾 1 # 井为例进行阐述。

本工程沉井下沉主要穿越土层分别为①砂垫层,②1粉质黏土,③层淤泥质黏性土,④层淤泥质黏性土。其中③层淤泥质黏性土和④层淤泥质黏性土的强度低,渗透性低,含水量高,压缩性高,灵敏度高,地基承载力低,具触变性和流变性。这两层土与上一层②1粉质黏土相比,井壁摩阻力与承载力都发生了大幅度的减小。在沉井下沉穿越②1粉质黏土后,进入③层土时,易发生沉井倾斜与突沉的不良现象。同时沉井抗隆系数较小,下沉过程中井格内土仓会出现一定程度的隆起现象。同时近邻沉井 7 m 处有重要的航油管线,环境保护要求极高。

2 工艺原理与特点

2.1 工艺原理

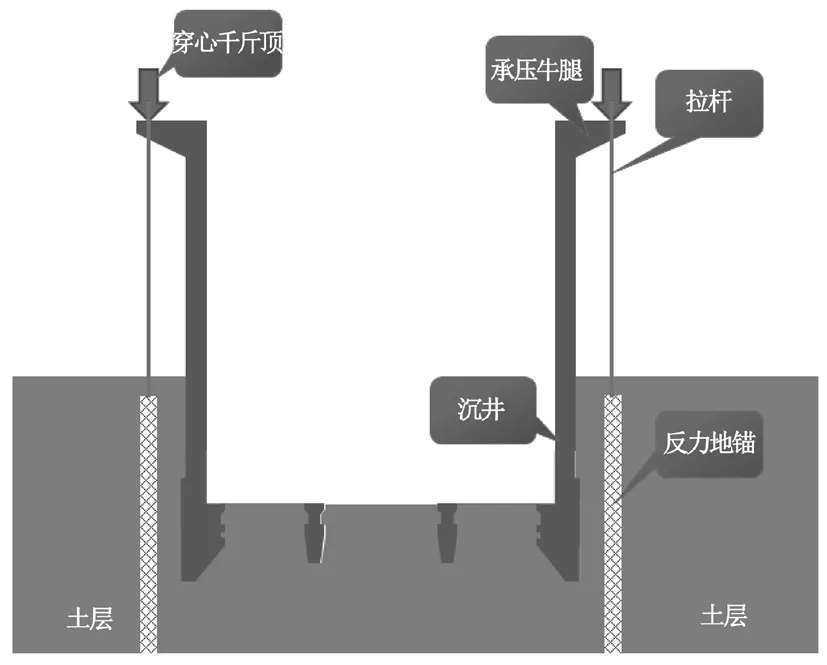

压沉法沉井施工工法是利用沉井结构顶部外侧的牛腿,借助地锚反力装置,通过穿心千斤顶提供一个对沉井牛腿向下的压力,在适当取土的同时,将沉井压入土体;通过对沉井施加一个足够的下压力,使沉井具有足够的下沉系数,该下压力足以消除土层对其产生的种种不利影响,即能够主导沉井的下沉,沉井在本身自重以及下压力的作用下下沉到指定深度,最后将沉井底部填充混凝土进行封底的一种工法。压沉法沉井施工工法实现了在软土地区沉井施工的快速精准下沉,而且可以有效降低对环境的影响,是对传统自沉沉井工法的工艺创新。压沉法沉井工艺如图 1 所示。

图1 压沉法沉井工艺示意图

2.2 工艺特点

压沉法可有效简易地控制沉井的几何姿态且精度很高。由于沉井下沉的不均匀性,下沉过程中易发生竖向和水平偏位、倾斜,通过设置在沉井四周的地锚、拉杆、穿心千斤顶等,可以对沉井不同侧牛腿施加大小不等的下压力进行纠偏,从而保持沉井的良好几何姿态。

通过压沉装置,增加了沉井的下沉系数,可在下沉中期大幅提高沉井下沉速度并保持稳定下沉,上海地区实际应用中达到了最快 3.5 m/d 的速度,也可以在终沉阶段控制下沉速度及位置。

该工艺使沉井始终保持切土下沉工况,不存在掏空刃脚现象,对土体扰动程度相对较小。通过反力系统使得沉井刃脚贯入土层的深度更深,即使不排水下沉,沉井井内在保持更高的土塞同时仍然具有足够的下沉系数,无需对沉井外围进行围护施工,对周围地基和临近建筑物影响小。

压沉的原则是“先压沉、后取土”。根据该原则,在施加荷载前,对沉井进行一次测量,如偏差在允许范围之内,则各千斤顶施加相同的顶力;如各测点的偏差过大,则需通过计算调整各千斤顶的压力,以调整沉井下沉姿态。

3 压沉系统设计

压沉系统是压沉法沉井的核心,整个压沉系统由以下几个部分组成:穿心式千斤顶、承压牛腿、反力拉杆、反力装置、承台、地锚(钻孔灌注桩)等,如图 2 所示。压沉系统设计主要包括压入力设定、地锚设定、承压牛腿设计和其他压沉系统设计(包括反力拉杆、承台锚箱、高强螺栓)等内容,下面以背景工程迎宾1#井为例进行阐述。

图2 压沉系统

3.1 压入力和地锚

结合沉井自身结构、地勘报告等,经计算,迎宾 1 # 沉井自重为 42 791 kN,其侧摩阻力为 17 620 kN,沉井刃脚踏面及底梁反力取终沉时土层的极限承载力为 19 750 kN,终沉时沉井浮力为 16 116 kN(不考虑排水引起的浮力降低),则采用压沉法施工需要的压入力为 10 695 kN。

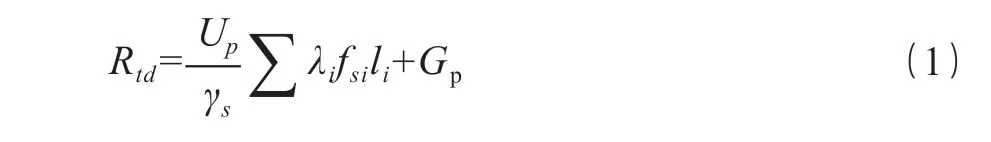

本工程土质主要为淤泥质土,常规锚索等工艺无法实施,因此采用钻孔灌注桩来作为反力地锚。根据上海市工程建设规范 DG J08—11—2010《地基基础设计规范》,在没有进行桩的竖向抗拔静荷载试验时,单桩竖向抗拔承载力设计值计算,见式(1)。

式中:Up为桩身截面周长;γs为桩的抗拔承载力分项系数,一般取 2.0;Rtd为单桩抗拔试验中扣除单桩自重后的极限抗拔承载力标准值,kN,可取抗拔静载荷试验的极限承载力扣除单桩自重后的试验统计值;fsi为桩周第i层的极限摩阻力标准值,kPa;li为桩周的i层土的厚度;λi为桩周第i层土的抗拔承载力系数;Gp为单桩自重设计值,kN,地下水位以下应扣除浮力,自重和浮力作用分项系数取 1.0。

由于迎宾 1 # 井下沉深度相对较大,结合现场情况,将单桩抗拔力设置为 3 500 kN 以上,结合地勘报告经计算,钻孔灌注桩有效桩长为 72 m 时,其单桩抗拔力 3 671 kN,则迎宾 1 # 井压沉所需锚桩数量N=10 695/3 671=2.9 根,考虑钻孔桩布置的均衡及适当安全系数,确定布置 4 根钻孔灌注桩。

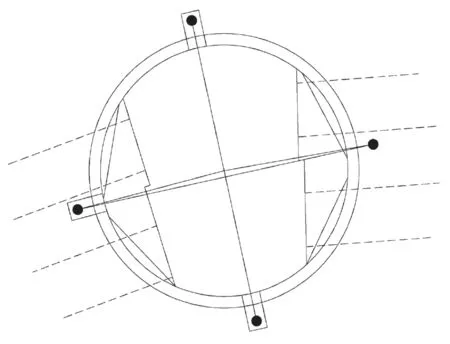

在沉井外侧进行地锚布置还需要注意:地锚不得设置在顶管进出洞范围,并应保持足够的间距;应结合沉井结构,布置为对称形式,方便沉井下沉过程中的纠偏;地锚应与沉井保持足够的距离。按照上述原则,沉井地锚平面布置如图 3 所示。

图3 迎宾 1 # 井地锚平面布置图

3.2 承压牛腿

综合考虑压沉施工可靠性及便捷性,采用钢筋混凝土牛腿作为穿心千斤顶的承压结构。受沉井结构条件限制,钢筋混凝土牛腿考虑最大 4 000 kN 的荷载来进行设计。为满足穿心千斤顶局部抗压要求,在千斤顶安装位置 1 m×1 m 的范围设置δ20 mm 钢板,满足局部受压需求。

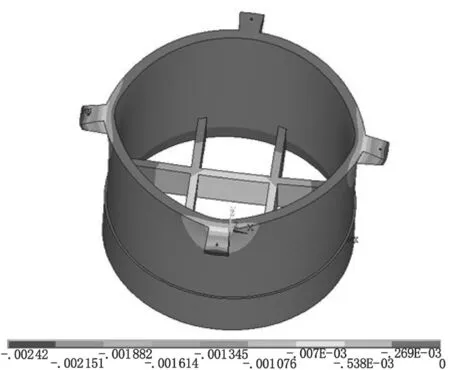

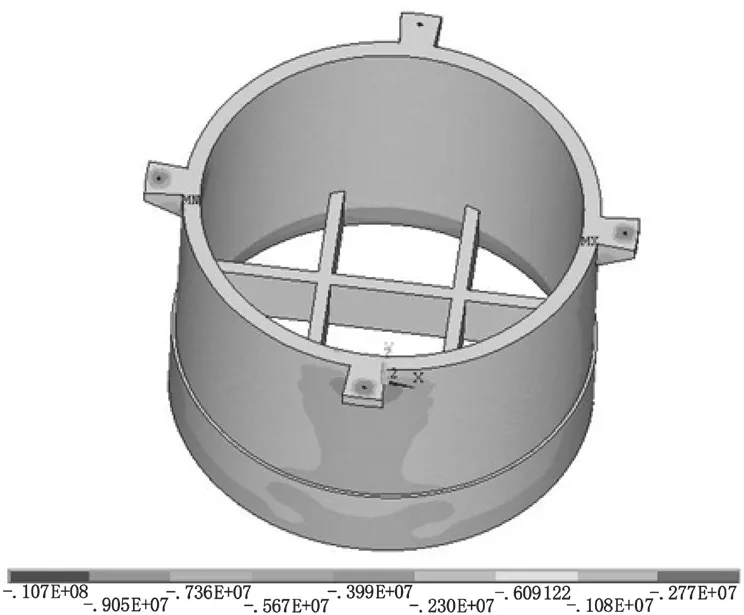

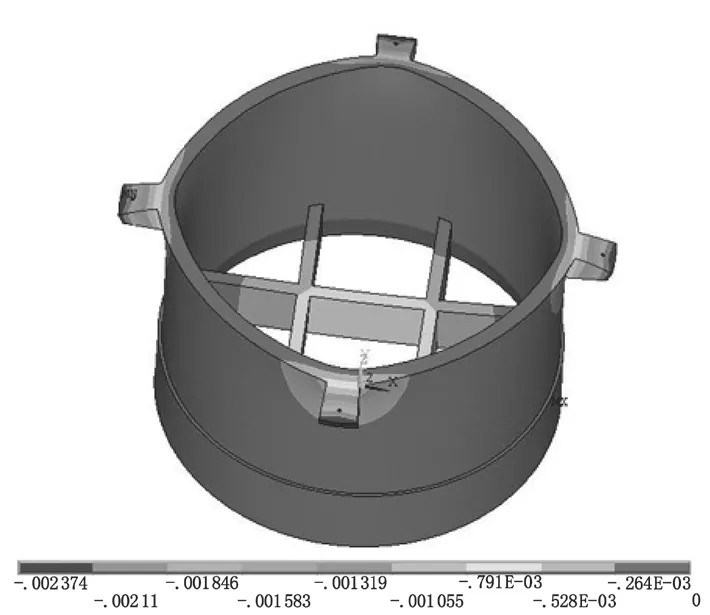

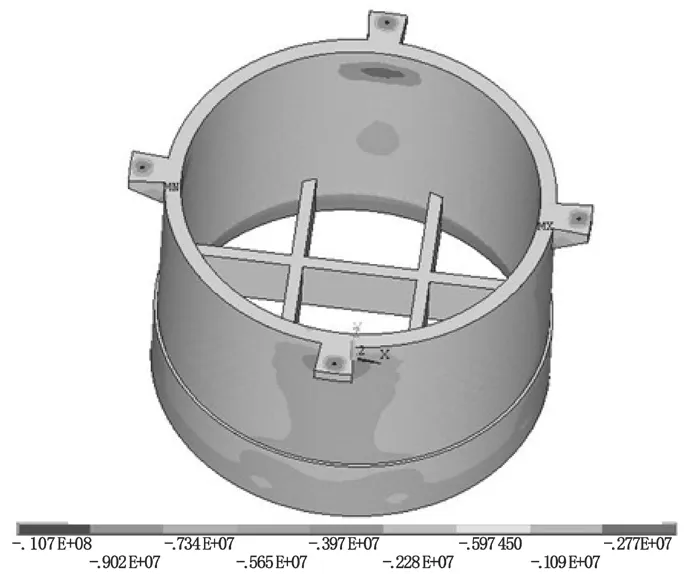

根据沉井结构和牛腿实际尺寸建立三维有限元模型进行计算分析,模型里考虑了刃角、外台阶、底梁、牛腿、牛腿上预埋钢板及直径 22 cm 的孔洞等。放置穿心千斤顶位置预埋 1 000 mm×1 000 mm×20 mm 钢板,牛腿上所承受穿心千斤顶荷载可看做通过预埋钢板进行扩散,根据前述计算出的 1# 沉井压入力并考虑 1.2 的安全系数进行牛腿加载。在模型中,Z向为竖向受压方向,X向为沉井径向方向,Y向为牛腿宽度方向(沉井环向)。分两个工况进行计算,分别是 3 个牛腿受力(纠偏)、4 个牛腿受力,刃角底部施加位移约束,考虑结构自重。计算结果如图 4~图 7 所示。

图4 三牛腿受力沉井变形(最大值 2.42 mm)

图5 三牛腿受力沉井应力(最大值 10.7 MPa)

图6 四牛腿受力沉井变形(最大值 2.37 mm)

图7 四牛腿受力沉井应力(最大值 10.7 MPa)

从图 4~图 7 结果云纹图可知,两种工况下沉井最大变形都为 2.4 mm 左右,其中考虑纠偏工况时应偏心受力导致变形略大;两种工况下最大压应力都为 10.7 MPa,都<C30 混凝土 14.3 MPa 的许用应力,最大应力位置位于牛腿与井壁连接处。牛腿预埋钢板采用 1 000 mm×1 000 mm×20 mm,可看出在牛腿上穿心千斤顶受压处应力最大为 4 MPa,预埋钢板采用 1 000 mm×1 000 mm×20 mm 满足要求。最大应力位置位于牛腿与井壁连接处,这应是局部应力集中现象,建议在牛腿与井壁连接处加强或进行倒角圆滑处理,可有效地避免应力集中现象。总体来看计算出的结果表明沉井和牛腿满足压沉施工时的承压要求。

3.3 其他压沉系统

3.3.1 反力拉杆

反力拉杆为 φ140 实心直圆外螺纹钢杆,外套大螺母上下旋动,材质为 40Cr。考虑到探杆单件长度有限,与每个地锚连接的反力拉杆采取多节连接的方式接长。上下两根拉杆之间采用螺母连接。为保证沉井最大下沉高度需要,迎宾 1 # 井每个地锚点配置总长 22 m 以上的拉杆。结合拉杆结构情况,每个压沉点配置 1 根 3.7 m,10 根 1.7 m 及 1 根 0.8 m,并配置相关锚固螺母和连接螺母。

3.3.2 承台及锚箱

承台为钻孔灌注桩与反力拉杆间的连接部分。钻孔灌注桩桩顶露出 1.4 m 长的钢筋,承台平面尺寸 1.6 m×1.6 m。使用 C30 混凝土制作。以保证 0.6 m 的钢筋焊接为准。锚箱分为上下两部分,上部分为拉杆锚固段,下部分为钻孔灌注桩钢筋焊接段。上下两部分采用法兰连接,配置 M27 高强螺栓。

3.3.3 压沉系统高强螺栓

根据给定的压沉系统布置,高强螺栓中心处周长为 1 884.9 mm,高强螺栓中心距构件边缘距离为 50 mm,连接板件厚度为 20 mm。根据 GB 50017—2003《钢结构设计规范》在螺栓杆轴方向受拉的连接中,每个高强度螺栓的承载力设计值=0.8P,考虑 8.8 级 M27 高强螺栓,根据 GB 50017—2003《钢结构设计规范》中表 7.2.2-2 可知,8.8 级 M27 高强螺栓预拉力P=230 kN,故每个高强度螺栓的承载力设计值=0.8P=184 kN,故需要螺栓数=3 418.5/184=18.6,取 20 个 M27 高强螺栓,20 个 M27 高强螺栓亦满足GB 50017—2003《钢结构设计规范》表 8.3.4 构造 要求。

4 施工技术与实施效果

4.1 施工工艺

压沉法沉井施工工艺流程如图 8 所示。打设钻孔灌注桩,必须对桩的垂直度进行严格控制,保证桩的中心位置满足要求。沉井开始下沉前,各个系统应安装到位,并对千斤顶液压系统进行相应的设备调试。拉杆件安装时,上端应距离沉井壁上钢牛腿有 10 cm 左右,使沉井在开始掏砖胎膜时能够有一定的自沉深度。由于沉井下沉的不均匀性,可能每次下沉均需调整。依据沉井高差和倾斜的测量结果,调整每个点的千斤顶的压力大小,慢慢对沉井进行纠偏作业。

图8 压沉施工工艺流程示意图(单位:其余 mm)

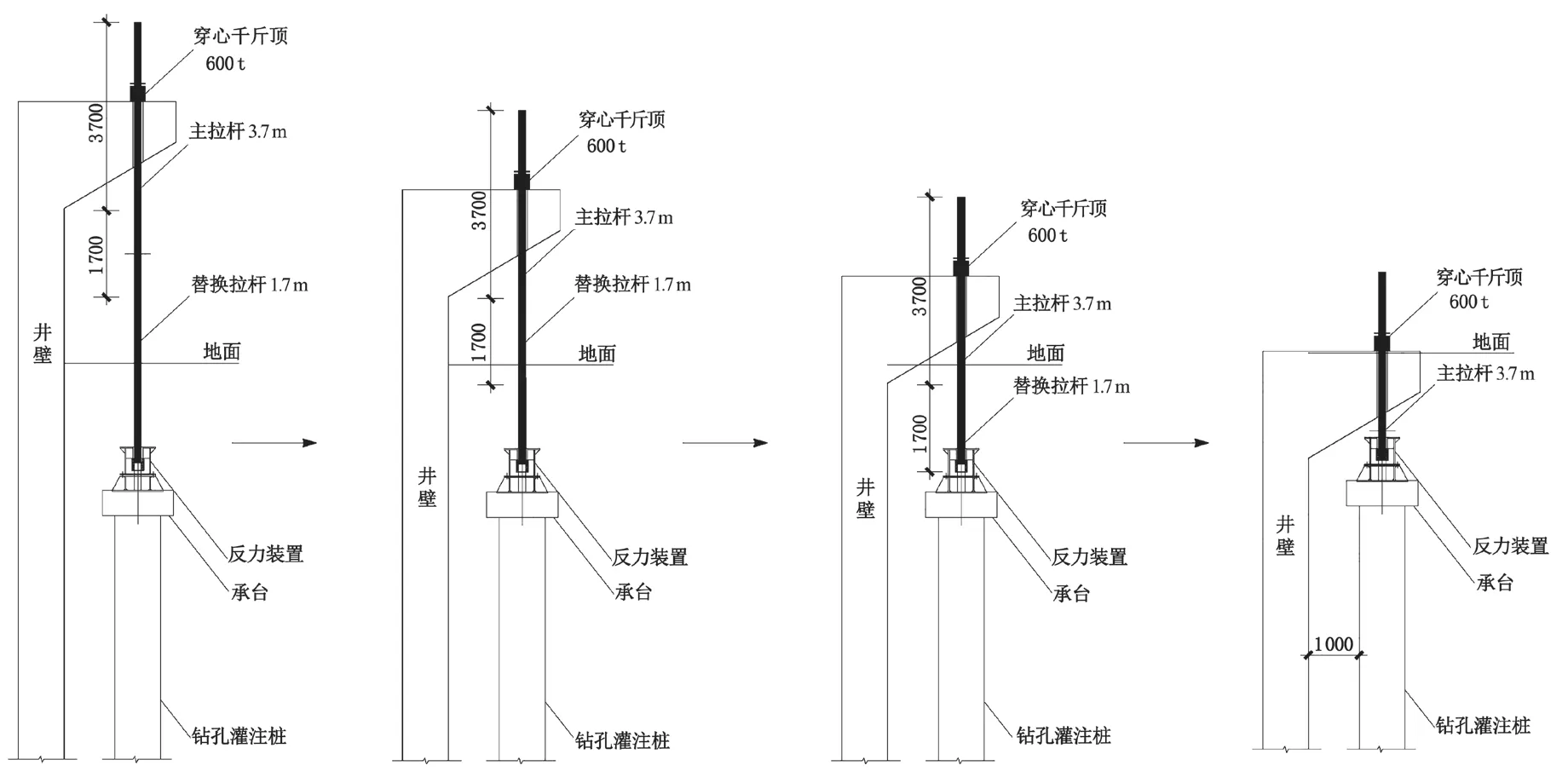

下沉的原则是“先压后取土”。千斤顶开始慢慢对沉井施加压力,在顶力至预定值无法下沉时,开始井内取土吸泥。施工时反力拉杆穿过穿心千斤顶后在千斤顶上端利用大螺母锚固在千斤顶油缸上端。当需要压沉时,千斤顶油缸向上伸出顶住螺母,拉杆拉紧后,使千斤顶对井壁牛腿产生一个向下的压力,促使沉井下沉[4]。

根据沉井下沉高度配置反力拉杆,从地面钻孔灌注桩顶相接至沉井承压牛腿处。在进行压沉过程中,千斤顶油缸向上顶住上端锚固螺母,反力拉杆传递压力至抗拔桩。同时牛腿受到向下的压力,促使沉井下沉。当沉箱下沉一个油缸行程后(约 20 cm),千斤顶油缸缩回,将上端螺母下旋约 20 cm,如此往复。

由于上下拉杆之间的连接螺母尺寸较大,不能穿过承压牛腿的拉杆预留孔,因此在下沉约 1.7 m 深度后,需拆除一节替换拉杆(长度 1.7 m),将上部工作拉杆(长度 3.7 m)与下一段替换拉杆连接,开始下一个压沉循环,直至沉至设计标高[5]。在下沉施工过程中,应注意观测测量的高度。最后拆除压沉设备,进行沉井后续施工。

4.2 实施效果

背景工程沉井分为二次制作二次下沉。工程自首节制作开始至顺利完成封底竣工,情况可控良好,沉井下沉平稳连续,沉井本身及周边环境在整个施工过程中完全处于安全状态,尤其是周边建构筑物的沉降情况明显低于围护明挖及自沉式沉井施工法。采用压沉法沉井施工工法后,为了保证工程本身的安全及掌握沉井下沉对周边环境的影响,对工程进行了全面的监测。监测涉及到刃脚土压力、侧向土压力、钢筋内力、土体侧移、地下水位、孔隙水压力、分层沉降、地表沉降及沉井下沉对周边管线与建筑物的影响等。

经第三方监测测量:沉井下沉对航油管影响最大-4.7 mm;沉井速度明显提升,最快 3.5 m/d;沉井最大高差:8# 井 1.3 cm、9# 井 4.7 cm、1# 井 4.2 cm。监测工作历时近半年,获取了大量珍贵的实测资料。监测、设计、施工几者之间形成了良性互动的信息化施工循环。根据实测情况反映,沉井结构变形小,沉井下沉过程对周边环境造成的影响小,沉井本身以及周边环境在整个施工过程中完全处于安全状态,表明了本工程压沉法沉井设计施工都是非常成功的。

5 结语

本文针对传统沉井施工工艺的缺陷和局限性,以上海污水治理白龙港南线东段工程为背景,从实际应用需求出发,开展压沉法沉井关键技术研究,对压沉系统设计和施工工艺流程等进行了详尽的阐述。压沉技术很好地解决了软土地基中自沉法沉井施工姿态不稳,井体终沉高差过大,周边地表、建构筑物沉降过大的不利现象,且可以精确控制下沉速度及终沉阶段位置,对环境影响亦较小。在三座沉井施工中获得了成功应用,达到了最快 3.5 m/d 的下沉速度的同时还保持了沉井的良好几何姿态,终沉高差控制在 0.5 % 以内,邻近航油管沉降控制在 5 mm 以内,实现背景工程施工质量安全可靠,加快施工效率的同时降低了对周边环境的影响,对今后类似工程提供参考。Q