浅谈半自动化构件预制场设计及应用

卢宝富

中交二公局第六工程有限公司

1 引言

近年公路建设行业逐渐由粗放化向标准化、工厂化、规范化转变,在建项目持续进行标准化、标杆工程宣传及实施,本项目建设的半自动化构件预制场突破了常规的施工方法,实现了半自动化小型构件预制流水线生产,有效解决了实际问题。

2 实施方案

龙怀路面LM1 标合同段起讫桩号K2+474-K48+910 共长46.436km,项目的防护和排水工程设计有大量的小型预制块,其主要工程量为预制护栏13795 块和水沟盖板42914 块。业主要求预制构件工期紧张且项目位于土地资源紧缺的广东省河源市东源县船塘镇,农田和基本水田不允许占用,只能征用山地且征地费用高、土方挖填工程量大。项目结合实际情况进行多方案比对,最终确定采用半自动化构件预制场进行工厂化模式集中预制施工,具有标准化、工厂化、进度快、质量好等优点,全面提高公路建设管理水平。半自动化小构件预制场设置在混凝土拌和站附近,选好位置后进行规划设计、场地整平碾压、进行C15混凝土硬化、大棚搭设及混凝土站设备安装等施工,预制场设置生产区、养生区和存放区。预制场旁边设置钢筋加工场,进行钢筋原材料存放、钢筋加工及成品堆放。当施工现场具备安装小型构件条件后将存放区构件及时运输至施工现场进行安装。

2.1 小构件预制场设计

小构件预制场主要由场棚、龙门吊、模板行驶轨道、可行走移动模板、混凝土运输轨道、混凝土运输车和自动喷淋养生系统组成。护栏预制场设置了四条模板行驶轨道和一条与其垂直的混凝土运输轨道,模板可由人工推着在模板行驶轨道上自由行走,当模板要更换轨道时将模板放置在横向平车上,由人工推移进行变换。在混凝土天车运输接近终点处设置混凝土振动平台,可以进行水沟盖板预制施工。混凝土运输天车可以沿运输轨道直接开到混凝土拌和站接料运至混凝土浇筑区,在混凝土浇筑区将料直接放入模板内,整个预制过程中采用流水线施工。

2.2 小构件预制场建设材料及机具

2.2.1 使用主要材料

方管100×100×5mm 每条长6m;路轨12kg 每条长6m;角铁40×4mm 每条长6m;钢板有150×150×2mm 和150×150×10mm 和300×300×10mm 和150×200×10mm 和450×450×10mm 五种;槽钢5#5.438kg/m单根长6m,槽钢12#10.007kg/m单根长6m;轴承φ40和PA206;电机和变速箱4kW;无缝管φ63 和φ325 两种;工字钢32#b57.7kg/m 单根长12m,18#24.1kg/m 单根长6m;托辊60×700×750mm;气缸SC125×50;减速机BWD2-7122 和XLD-35-3;大螺旋φ300mm,轨道轮直径18cm;行走端梁2套。

2.2.2 主要施工机具

混凝土拌和站90型;装载机ZL-50;混凝土运输天车1.5m3;叉车5 吨;插入式振捣棒ZN-30 和ZN-50;钢筋弯曲机G2L32E;钢筋切断机GQ50。

2.3 模板制作及安装

护栏模板制作保证规格尺寸准确,棱角平直光洁,面层平整,拼缝严密。为确保施工质量我部采用5+1不锈钢复合模板,模板刚度和强度指标能够满足规范及施工设计要求。护栏模板只定制底模(迎撞面模板)、端头模板和侧模板(护栏底部模板和顶部模板),各部位用螺栓固定拼接。底板模制作时在底部安装上定向滑轮,以方便人工可以推着在轨道上行走,滑轮安装要确保能够在轨道上行车且不脱轨。定向滑轮安装时用水平尺精确调整底模滑轮高度,确保底模顶面水平,不得让顶面出现倾斜现象以防护栏预制好后内侧不平整,安装时不好调整护栏整体线形,水沟盖板模板采用高强塑料模板。

2.4 钢筋加工及安装

(1)在钢筋加工场提前制作好一个绑扎钢筋专用的胎架,根据护栏钢筋设置情况进行制作,方便钢筋绑扎工作。另加工一根长度4m 且直径100mm 钢管,间隔距离为0.1m、1m、2m、3m、3.9m五处安装吊钩。

(2)护栏预制的钢筋在小型预制场边上的钢筋加工场完成下料、弯曲及绑扎工作,绑扎完成的成品骨架在使用时用加工好钢管和机械吊装。

(3)护栏钢筋骨架运到钢筋安装区后直接安装在护栏底模上。吊装过程中在护栏端模处钢筋及底模处钢筋绑扎混凝土垫块。端部垫块在每块护栏最两端位置的钢筋上布置,每端布置4块,两端一共布置8 块;底模垫块以护栏骨架端部第2 根钢筋开始布置,每隔2根布置一处、每处4块共计布置24块并按梅花状进行布置,确保护栏保护层厚度能够满足设计要求。

2.5 混凝土浇筑

混凝土由运输天车沿轨道直接开到混凝土站出料口接料,混凝土运至浇筑区后可直接放料至模板内,灵活性强并能够保证混凝土到达模板的每个角落。浇筑混凝土时派专人经常观察模板、钢筋、预留孔洞、预埋件等有无位移变形情况,发现问题立即停止浇筑并在已浇筑的混凝土初凝前修整完毕。使用插入式振动器快插慢拔振动,插点要均匀排列,逐点移动按顺序进行,做到均匀振实不遗漏,移动间距不大于振动棒作用半径的1.5倍(一般为300mm~400mm)。混凝土浇筑完成后表面必须执行二次收浆工艺,采用钢抹子压光,防止出现不规则细微裂纹。

2.6 模板拆除

混凝土拆模时的强度根据实际情况而定,一般保证不小于2.5MPa。拆模时保证其棱角不受损,拆模工具不能卡在混凝土面上防止造成表面受损。护栏强度达标后在拆模区进行拆模,首先将端模和侧模拆除,然后将叉车前面两个壁伸入之前预埋好的钢筋吊环内,安排专人指挥并垂直起吊,预制件从底模中吊出后转移到养生区,过程中缓慢移动并轻拿轻放确保边角不受损坏。

2.7 集中养护存放

混凝土护栏在养生区进行土工布覆盖并启动自动喷淋养生系统进行集中养护,喷淋系统从供水到工作完毕基本实现了过程全自动控制,喷出的水雾均匀,养护效果极佳,达到全天候、全方位、全湿润的“三全”养护质量标准。构件养护时间不少于7天,养护完成后采用叉车吊装,将护栏预制块运到集中存放区存放,水沟盖板进行专业打包后同样转移至存放区。

2.8 质量控制

2.8.1 质量控制体系

项目经理部建立以项目经理负责的质量安全管理体系和以总工程师负责的质检和试验两个质量保证体系,形成总工程师质量总负责及质量检验工程师专职监察的内部质量监督,把质量落实到每个人和各项具体工作中,坚决做到上道工序不优、下道工序不开工,分头把关和层层负责,坚决执行岗位责任制并完善技术管理制度,确保工程质量达到优良标准。

2.8.2 质检体系

项目经理部设立专职质检工程师和质检员,每道工序都必须过质检员自检、互检,质检工程师检查,报监理工程师检查确认后,方可进行下一道工序的施工。

2.8.3 试验体系

项目经理部设立工地试验室,小型构件原材料按规范要求进行检查,确保小型构件预制用原材料合格,对于不合格的原材料严禁进场,一旦发现立即清理出场,确保小型构件预制成品质量。

2.8.4 配合比质量控制

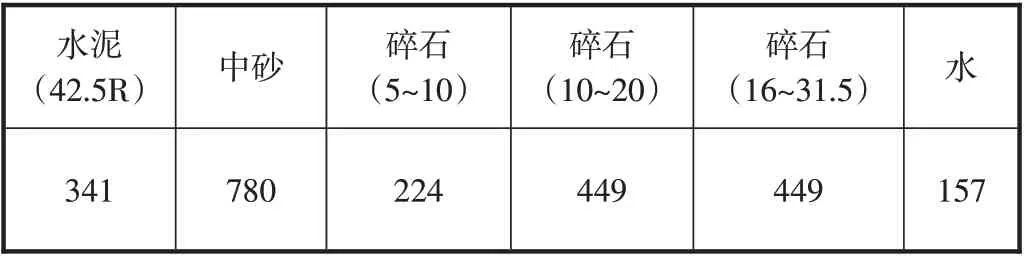

混凝土配合比根据设计标准强度、施工条件及环境温度变化由试验来决定。各种原材料质量符合设计及规范要求,混凝土拌和站进行混凝土拌和时,计量系统控制要准确。常用C30混凝土配合比见表1。

表1 预制护栏混凝土常用配合比(kg/m3)

3 方案比较

高速公路建设过程中施工单位常采用传统的方法预制加工即多采用罐车运输混凝土入模浇筑,需要场地面积大,生产效率低且劳动力投入大。随着土地资源越来越紧缺以及人工费不断上涨,节约用地和合理的应用劳动力显得至关重要。我项目建设的半自动化构件预制突破了常规的施工方法,实现了半自动化小型构件预制流水线生产,缩短了混凝土的运输和模板倒运时间,节约了用地;同时减少了工人的劳动负荷,从而大大提高了生产效率;施工也更加标准化和规范化,从而提高产品生产质量。采用自动化的生产模式对提升企业形象也有较大帮助,经常有人员到我项目进行参观学习,学习中印象深刻并赞扬表现出色,均认为未来具有很高的发展潜力。

4 半自动化构件预制效益分析

半自动化构件预制场集中进行预制有易于施工质量控制,预制安装方便快捷,构件外观形象和线型美观,安全系数高符合公路施工标准化发展要求。我项目处在山区,施工战线长且转运距离远,综合比较分析设置两个小型构件预制场,其中建设使用材料费合计251491.44 元,人工费合计36000 元,共计花费287491.44元。如果按照传统模式施工即租用混凝土罐车2台每个月花费46000元,按使用7.5个月计算共计花费345000元。护栏预制采用轨道上移动模板施工,每块模板占用征地面积为1.3×4.5=5.85m2,采用固定模板施工每块模板占用征地面积为4.3×5=21.5m2(考虑罐车通行道路),采用可移动模板比固定模板每块节约征地面积15.65m2,根据工期需要项目配备120套模板,则共计节约征地面积理论值15.65×120=1878m2,项目临时征地山地费用15000元/亩/1.5年,合计节约征地费用1878/666.7×15000=42252.89 元,节约场地硬化C15 混凝土费用1878×0.15×330=92961 元,两个小型构件预制场建设费用共计节约成本192722.45 元。半自动化的生产大大提高了生产效率同时节约劳动力,有效降低施工生产成本。

5 结束语

公路建设行业标准化建设是将来发展的趋势,工地标准化、施工标准化以及管理标准化是项目建设优质高效的必然选择。通过半自动化构件预制场集中生产,规范化和标准化施工,按时完成业主龙连管理处要求的节点计划,缩短施工工期并达到业主的施工节点考核要求,过程中业主单位组织相邻标段来我部进行现场观摩学习,充分认可肯定半自动化预制场应用效果。半自动化小构件预制施工打破传统的施工方法,将混凝土运送由罐车改为天车,固定模板浇筑改为带有轨道和轮子的可推移式施工,缩短混凝土运输和模板倒运时间,减少工人劳动负荷。小构件预制场的成功实施为我公司积累成功经验,为以后公司项目建设半自动化(自动化)构件预制场打下基础,具有借鉴和指导价值,为公司经济效益提升起到良好作用,具有很好的的推广应用前景。