水热炭化对吸附处理染料废水产生的废活性炭的再生效果

任 丹, 李 碟, 黄昭露, 石寒松, 陈泉源,2,3*

1.东华大学环境科学与工程学院, 上海 201620 2.上海市污染防治与生态安全研究所, 上海 200092 3.国家纺织工业污染防治工程技术中心, 上海 201620

染料生产具有品种多、批量小、流程长等特点,大约90%的无机原料和30%左右的有机原料进入废水[1],造成染料废水组分复杂、可生化性差、色度高等特点[2]. 染料废水中含有大量芳烃及杂环化合物[3],这些化合物带有显色基团,采用传统的物化、生化处理工艺难以达到排放标准[4].

活性炭因其多孔结构及高吸附容量在废水处理中得到广泛应用[5]. 与粉末活性炭相比,颗粒活性炭吸附效果稍差,成本更高. 吸附处理染料废水产生的废活性炭是有毒有害固体废弃物,若处理处置不当就会造成二次污染[6],并造成资源的浪费. 目前对于废颗粒活性炭再生的研究比较成熟,热再生在工业上已有应用[7],但对于高浓度染料废水,工业上采用粉末活性炭吸附处理,将产生的废粉末活性炭予以填埋或焚烧,尚无有效的再生办法.

由于废粉末活性炭不适用于热再生,目前研究报道的再生方法主要有溶剂再生、湿式氧化再生、生物再生等[8-11]. 但这些再生方法存在成本高、微孔结构改变及二次污染等问题,工业化应用较困难[12]. 因此,研究经济有效且不产生二次污染的粉末活性炭再生方法具有十分重要的意义.

近几年来,由于环境友好、无需预干燥步骤[13],水热炭化在化学材料合成[14]、废物处理[15]、污泥[16]和生物质转化[17]等方面的应用受到高度重视. 水热炭化以水为反应介质,在温度为180~350 ℃和自生压力(3.5~5.5 MPa)的反应釜内进行化学反应[18],含碳物质经过水解、凝聚、裂解等作用生成富碳固体产物(水热炭)[19]. 水热炭化可用于废水处理[20],有机物在水热反应中发生凝聚、裂解和水解等反应[21]. Daneshvar等[22]以酸性橙7溶液模拟废水,在亚临界条件下其总有机碳(TOC)含量显著下降. Weiner等[23]研究表明,在240 ℃水热条件下,负载在活性炭的三氯生(TCS)更易被降解,认为活性炭提供了还原位点,提高了反应活性和TCS降解率. 此外有研究[24]表明,颗粒活性炭表面的有机物能在水热反应条件下降解,经过多次吸附再生循环,颗粒活性炭的吸附性能无明显变化.

该研究对实际废水吸附处理产生的废粉末活性炭进行水热炭化再生,考察不同再生温度、再生时间和初始pH下废粉末活性炭的再生效果,探究再生次数与再生率的关系,并利用红外光谱等手段对再生活性炭进行表征,对再生机理进行初步探讨,以期为废粉末活性炭再生提供一种可行途径.

1 材料与方法

1.1 废水性质

试验所用废水来源于浙江某染料公司染料结晶废母液. 3种分散染料生产的主要原料为对硝基苯胺、二硝基氯苯氨、二硝基溴苯胺、尿素、间苯二胺、平平加、硫酸、亚硝酸钠等. 染料中间体合成包括酰化、乙基化、缩合等过程,染料中间体经过重氮化、耦合、水洗等过程生产染料. 染料结晶废母液水质指标:pH=5.7,COD浓度在 12 000 mgL左右,色度(倍)1 600,盐分浓度为149 gL,吸光度(I478)为1.41. 主要污染物为3种分散染料、未重氮化的对硝基苯胺、2,4-二硝基-6-溴(氯)苯胺、重氮盐分解产物,以及过量的二烯丙基、间二乙基. 该公司采用新粉末活性炭对染料废液进行脱色、降低COD浓度,澄清液经浓缩、蒸发、结晶生产硫酸铵.

1.2 活性炭性质

采用浙江某染料厂所用的粉末活性炭,新粉末活性炭吸附处理染料结晶母液后成为废粉末活性炭,新粉末活性炭粒径<0.074 nm,碱基团含量为2.55 mmolg,酸性含氧官能团含量为0.4 mmolg,其中羧基、酚羟基、羰基含量分别为1.88、1.91、0.12 mmolg.

1.3 仪器

反应釜(MS100-P8-T6-HC1,安徽科幂机械科技有限公司);紫外分光光度计(T6新世纪,北京普析通用仪器有限责任公司);天平(FA2004B,上海精密科学仪器有限公司);微波消解炉〔P70D20AP-N9(W0),广东格兰仕微波炉电器制造有限公司〕;数字瓶口滴定器(Titrette,德国普兰德公司);恒温振荡摇床(COS-110X50,上海比朗仪器有限公司);傅里叶变换红外-拉曼光谱仪(Nicolet 6700,美国Thermo Fisher公司);pH计(PHS-3E,上海雷磁仪器厂);扫描电子显微镜(S-4800,日本Hitachi公司).

1.4 试验方法

废粉末活性炭的再生在容积为250 mL的水热反应釜中进行. 取100 mL蒸馏水和2 g废粉末活性炭于反应釜中,用硫酸调节pH,将密封好的反应釜进行升温,当温度达到预定温度时,反应开始计时;反应结束后,待反应釜完全冷却,用0.45 μm滤膜过滤,即得到再生粉末活性炭.

采用静态吸附法对活性炭的再生率进行评价. 取相同质量的新粉末活性炭、再生粉末活性炭及废粉末活性炭,分别对30 mL废水进行吸附处理,在恒温振荡摇床上振荡12 h,测定滤液COD浓度和波长478 nm处的吸光度,计算再生率.

活性炭再生率计算方法:

η=(B-B0)A×100%

(1)

式中:η为活性炭的再生率,%;B、B0和A分别为再生活性炭、废活性炭和新活性炭的吸附量,mgg.

采用微波消解法测定COD浓度,加入硫酸汞以掩蔽氯离子,去除其对测定的干扰.

用Boehm滴定测定表面官能团,用NaOH、Na2CO3、NaHCO3、NaOC2H5的稀溶液中和活性炭的表面酸性含氧基团,以NaHCO3消耗值表示羧基含量,以Na2CO3与NaHCO3消耗量的差值表示内酯基含量,以NaOH与Na2CO3消耗量的差值表示酚羟基含量,以NaOC2H5与Na2CO3消耗量的差值表示羰基含量. 取4个干燥的锥形瓶,分别放入1 g待测粉末活性炭样品,再依次加入25 mL 0.1 molL的NaOH、NaOC2H5、Na2CO3、NaHCO3溶液. 将锥形瓶放入恒温摇床内振荡1 h后,在室温下静置24 h,过滤并用适量蒸馏水洗涤滤纸及活性炭,将其表面游离的过量碱洗入滤液中,Na2CO3、NaHCO3滤液加热30 min以除去其中的CO2. 向滤液中分别加入50 mL 0.1 molL的盐酸溶液,以酚酞作指示剂,用0.1 molL的标准NaOH溶液反滴定过量酸至溶液微红.

采用傅里叶变换红外-拉曼光谱仪,在400~4 000 cm-1波数范围内对新粉末活性炭、再生粉末活性炭和废粉末活性炭表面官能团进行定性分析. 采用S-4800扫描电子显微镜对样品进行测试,将样品干燥后固定到样品台上,利用电子和活性炭的相互作用,获取粉末活性炭表面形貌、组成及结构等微观信息.

2 结果与讨论

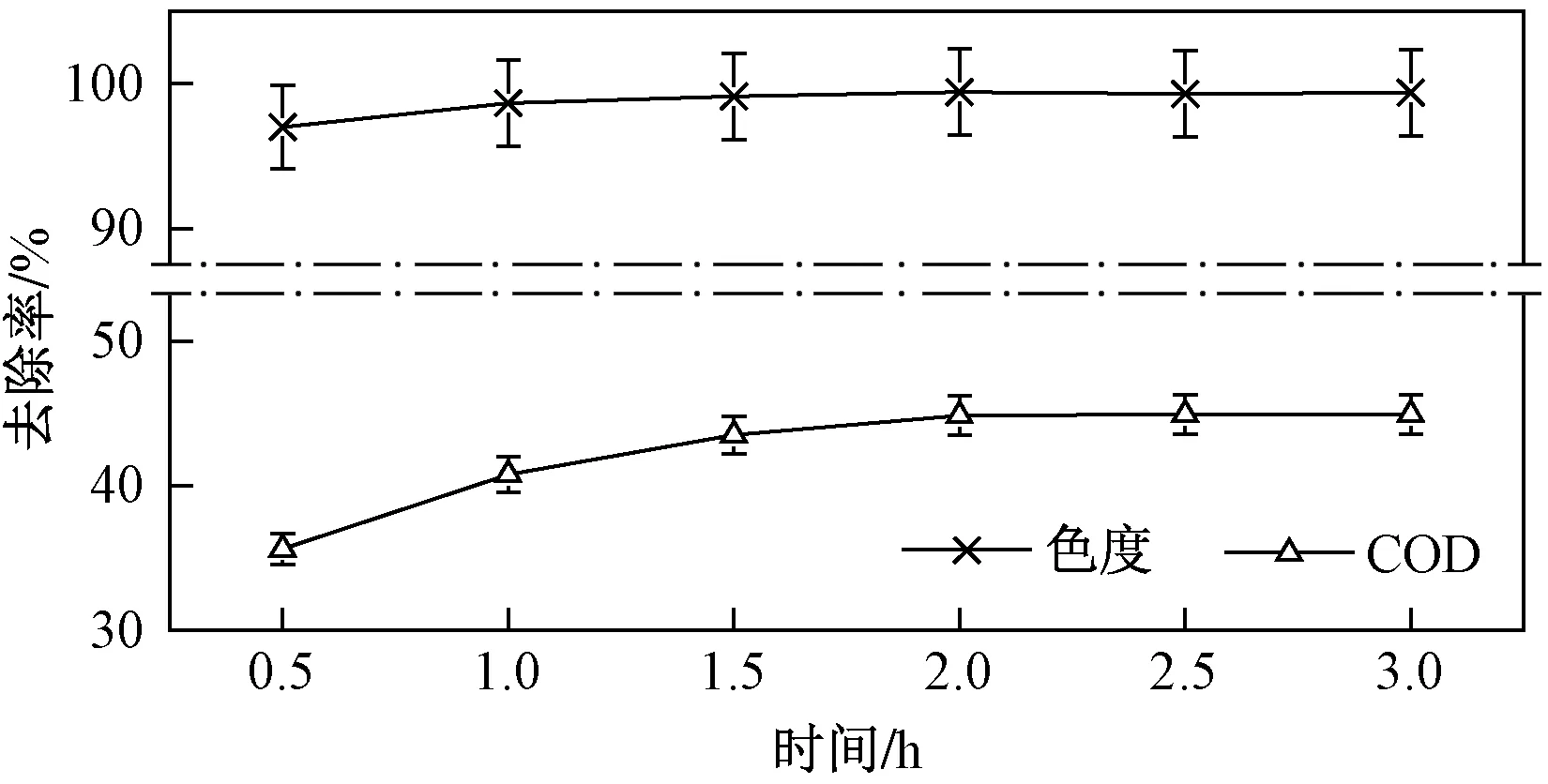

图1 新粉末活性炭对废水的吸附处理效果Fig.1 Adsorption of newly powdered activated carbon to wastewater

分析结果(见图1)显示,新粉末活性炭对染料废水具有很好的处理效果. 由图1可见,新粉末活性炭吸附处理染料废水0.5 h时,色度去除率可达到97%,2 h后活性炭吸附达到平衡,此时COD去除率为44.86%.

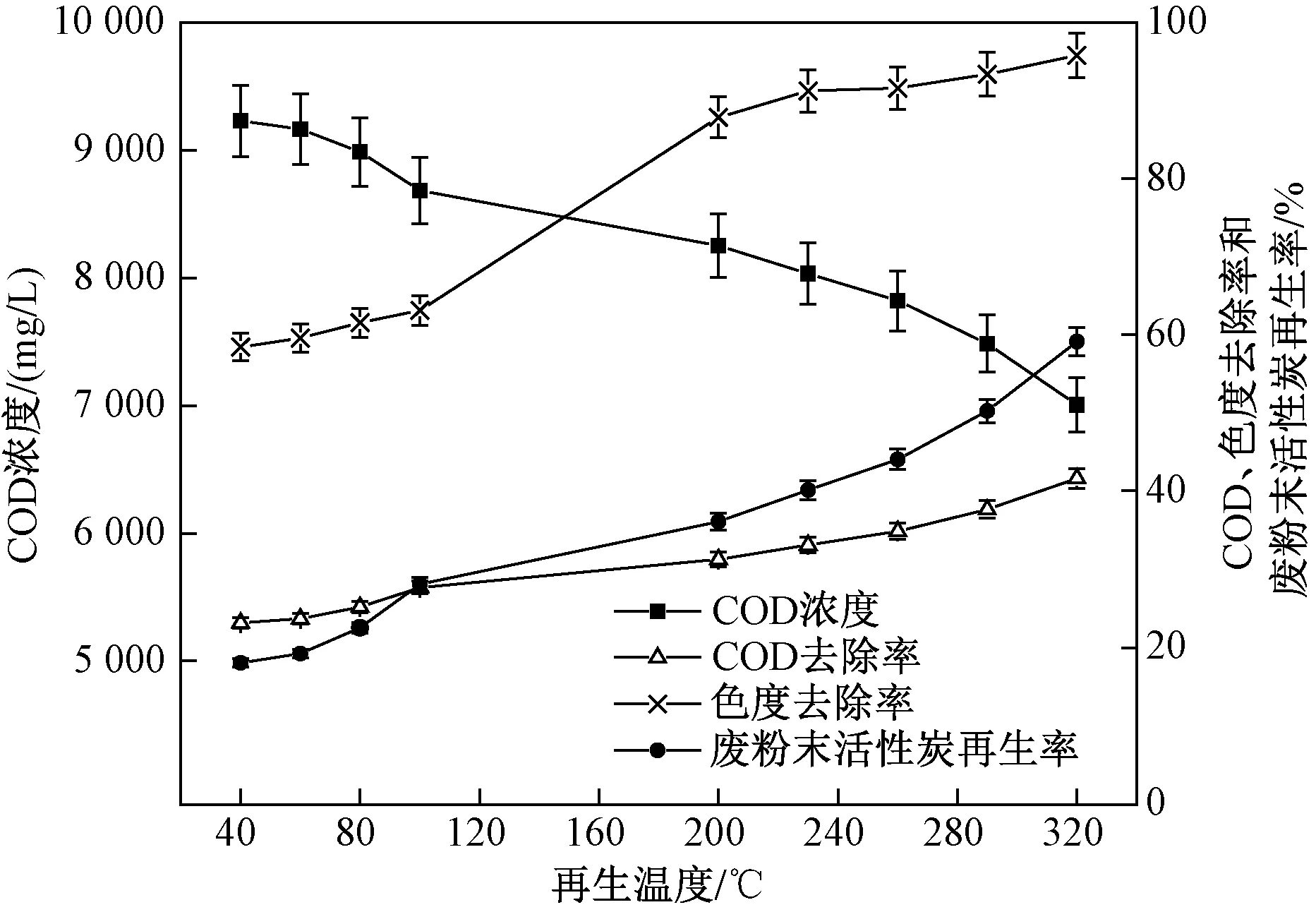

2.1 再生温度对再生效果的影响

将2 g废粉末活性炭和100 mL蒸馏水加入反应釜中,密封加热,改变再生温度(40~320 ℃),设定再生时间为8 h,待反应釜完全冷却后,测定再生废液的COD浓度,对再生后的粉末活性炭进行再吸附试验,测定废水COD浓度和吸光度并计算废粉末活性炭再生率. 由图2可见,随着再生温度的升高,废粉末活性炭再生率不断提高. 这是由于随着再生温度的升高,污染物从废粉末活性炭表面脱附,有机污染物脱水、脱羧和缩合反应加剧[25],有机物逐渐降解,恢复活性炭表面吸附位点. 当再生温度达到320 ℃时,废粉末活性炭的再生率为59.12%,经再生粉末活性炭处理后,废水COD去除率为41.60%,色度去除率达到95.81%.

图2 再生温度对废粉末活性炭再生效果的影响Fig.2 Effect of regeneration temperature on the regeneration of spent powdered activated carbon

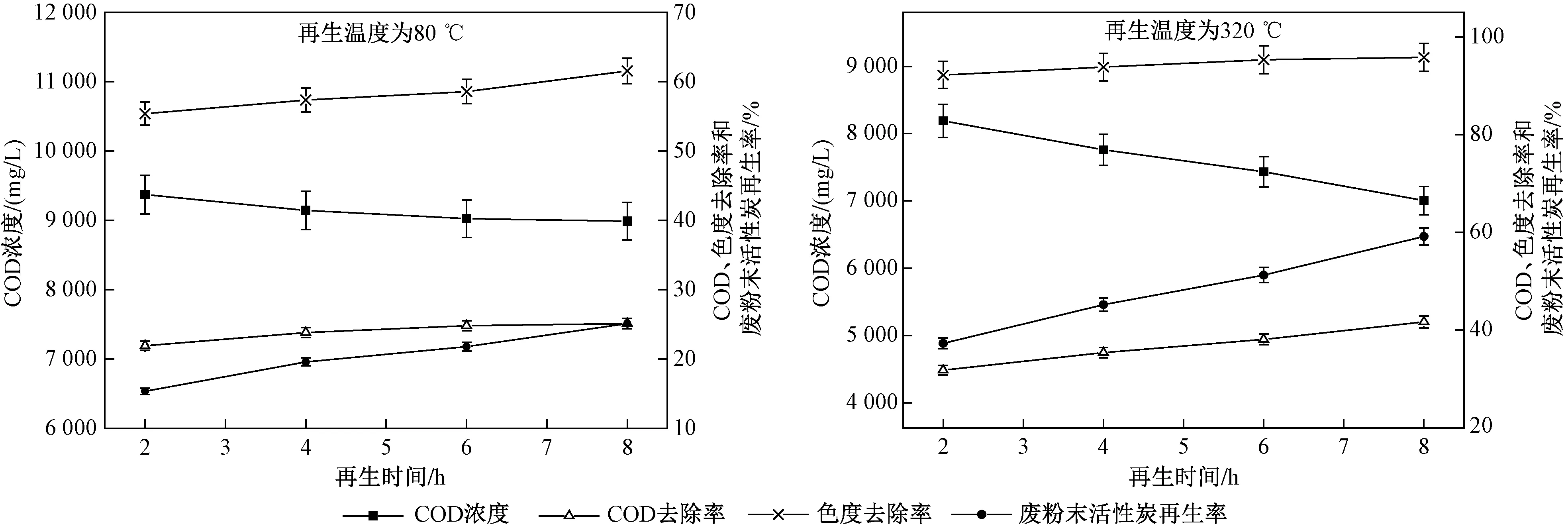

2.2 再生时间对再生效果的影响

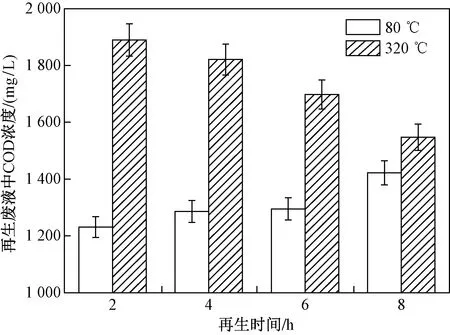

将再生温度分别设为80和320 ℃,改变再生时间,对得到的再生活性炭进行再吸附试验,结果见图3. 由图3可见,随着再生时间的延长,废粉末活性炭的再生率不断提高;当再生时间为8 h、再生温度为80 ℃时,活性炭再生率为25.10%,色度去除率为61.56%;再生温度为320 ℃时,活性炭再生率和色度去除率分别为59.12%和95.81%. 这是由于随着时间的延长,炭化程度不断加大[26],活性炭表面未解吸的有机物转化为具有吸附性能的水热炭[27],增加了活性位点,再生率升高. 由图4可见,再生废液的COD浓度在320 ℃下随着时间的延长而不断减少,而在80 ℃下COD浓度有所增加. 可以看出,与80 ℃下相比,320 ℃下活性炭吸附的有机物更易从表面解吸[28],在水热条件下被降解,饱和活性炭得以再生.

图3 不同再生温度下再生时间对废粉末活性炭再生效果的影响Fig.3 Effect of regeneration time on the regeneration of spent powdered activated carbon under different regeneration temperature

图4 再生时间对再生废液中COD浓度的影响Fig.4 Effect of regeneration time on the concentration of COD in the regenerated waste liquid

废粉末活性炭水热再生途径大致可以分为3类:①在中温(<180 ℃)下吸附在废活性炭表面的部分碳氢化合物挥发. ②在中高温度(180~250 ℃)下废粉末活性炭表面的有机物直接水解氧化[29],或解吸至再生液中,在水热条件下热分解,转化为低分子化合物. ③在高温(>250 ℃)时部分热分解和脱氢而残留下的第二类有机物(如苯酚和萘等有机物)转化为有机残炭[30].

2.3 初始pH对再生效果的影响

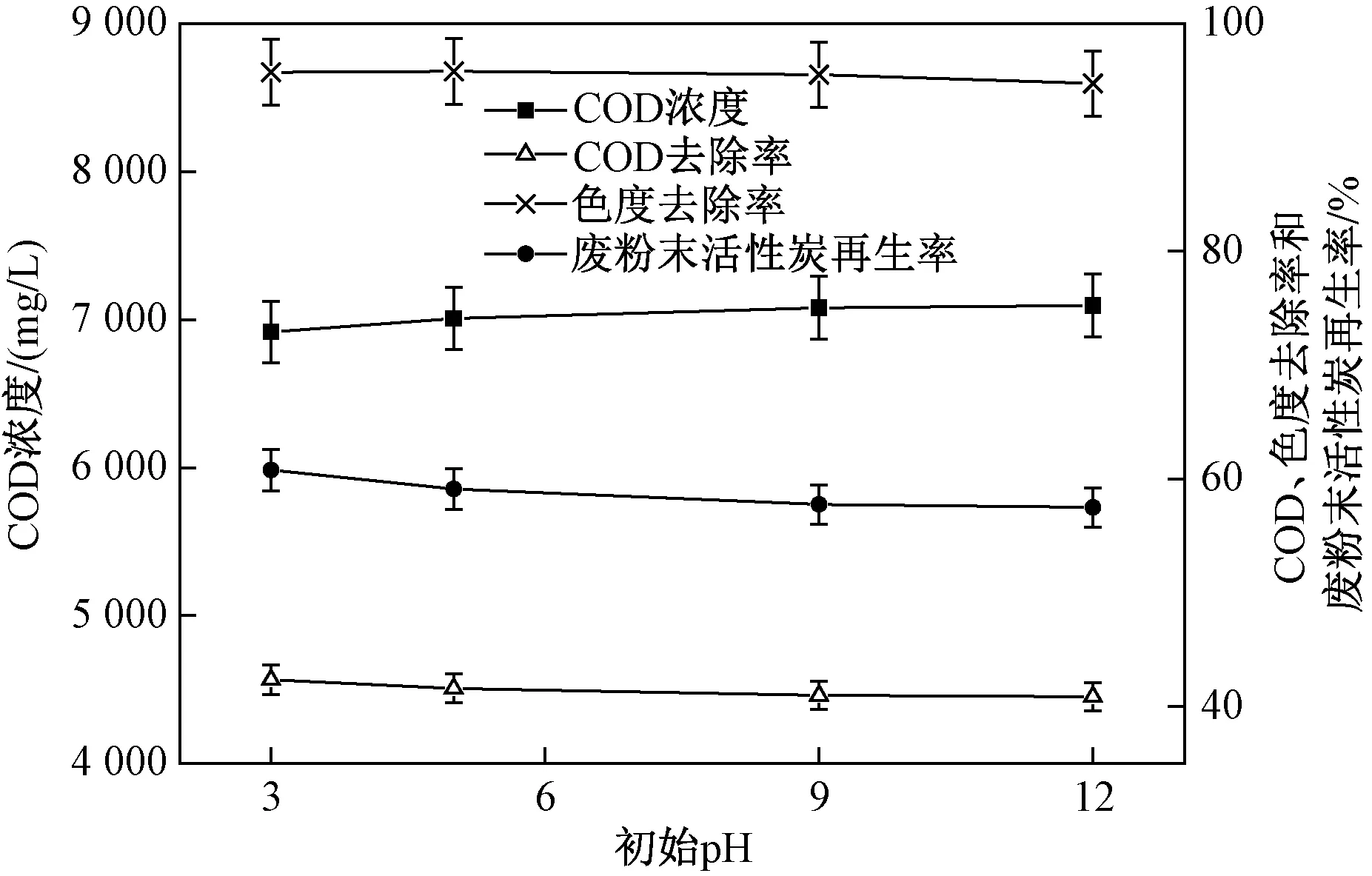

将蒸馏水与和废粉末活性炭混合后,调节混合溶液的pH,设定再生温度为320 ℃、再生时间为8 h,对再生粉末活性炭进行再吸附试验. 由图5可见,在初始pH为3~12时,随着pH的升高,再生率和色度去除率均呈降低趋势,但变化并不显著;当初始pH为3时,废粉末活性炭的再生率为60.79%,色度去除率为95.74%. Weiner等[31]研究也发现,水热炭化反应中酸性条件有利于有机物转化,提高水热炭产率. 因此,酸性条件更有利于废粉末活性炭的水热再生.

图5 初始pH对废粉末活性炭再生效果的影响Fig.5 Effect of initial pH value on the regeneration of spent powdered activated carbon

2.4 再生次数对再生效果的影响

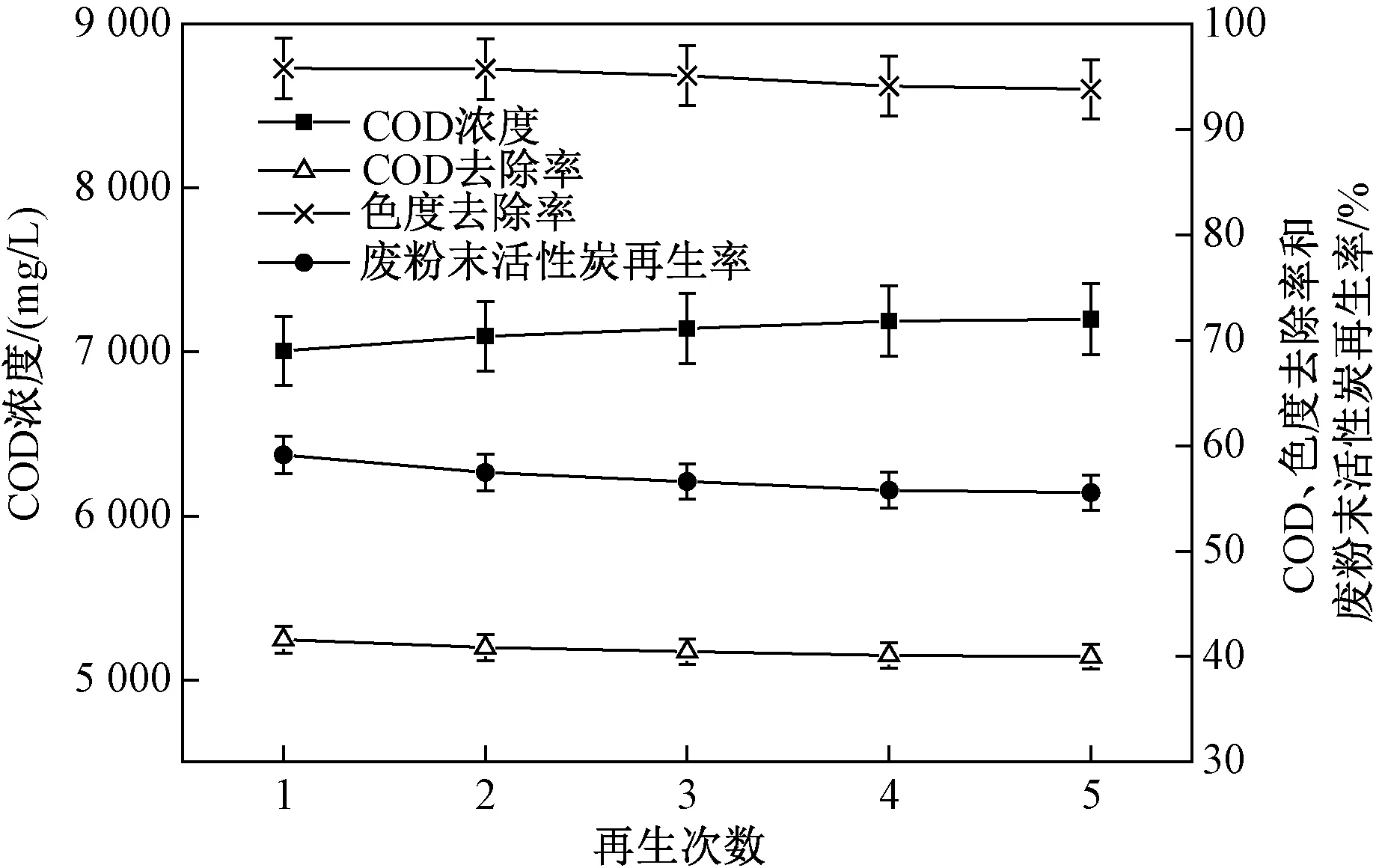

经多次吸附再生循环试验发现,随着再生次数的增加,废粉末活性炭的再生率稍有下降,从第1次再生的59.12%降至第5次再生的55.54%,再生率下降6.06%,说明多次再生后的粉末活性炭的吸附性能无明显变化(见图6).

图6 再生次数对废粉末活性炭再生效果的影响Fig.6 Effect of regeneration times on the regeneration of spent powdered activated carbon

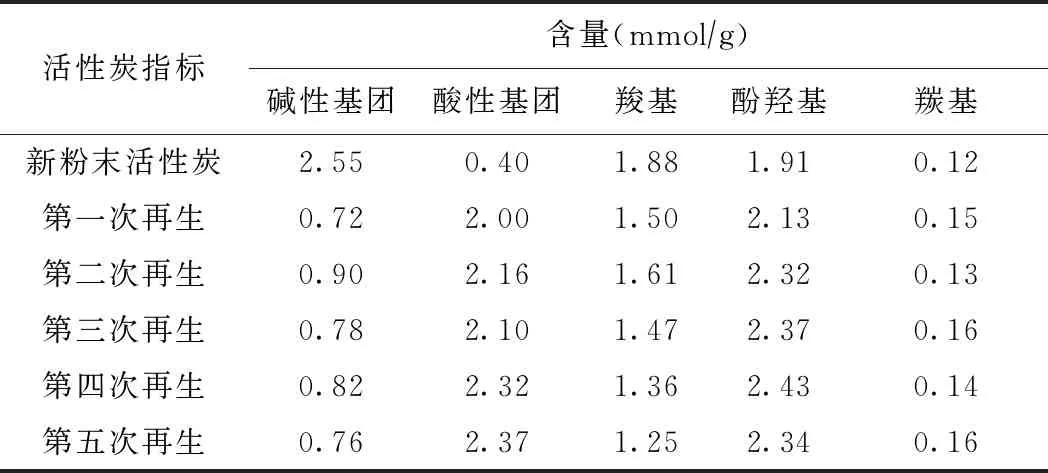

新粉末活性炭和再生粉末活性炭的表面基团测定结果(见表1)显示,经过一次水热再生后活性炭上的碱性基团含量降低,而酸性基团含量增加,羧基、酚羟基和羰基的含量变化不大,多次再生后活性炭表面基团变化不显著. 随着再生次数的增加,中间产物不断在粉末活性炭表面积累,酸性基团含量增加[32],降低粉末活性炭对有机物的吸附能力,影响再生效果.

表1 新粉末活性炭和再生粉末活性炭的表面基团含量

图7 粉末活性炭红外光谱图Fig.7 FT-IR spectra of powdered activated carbon

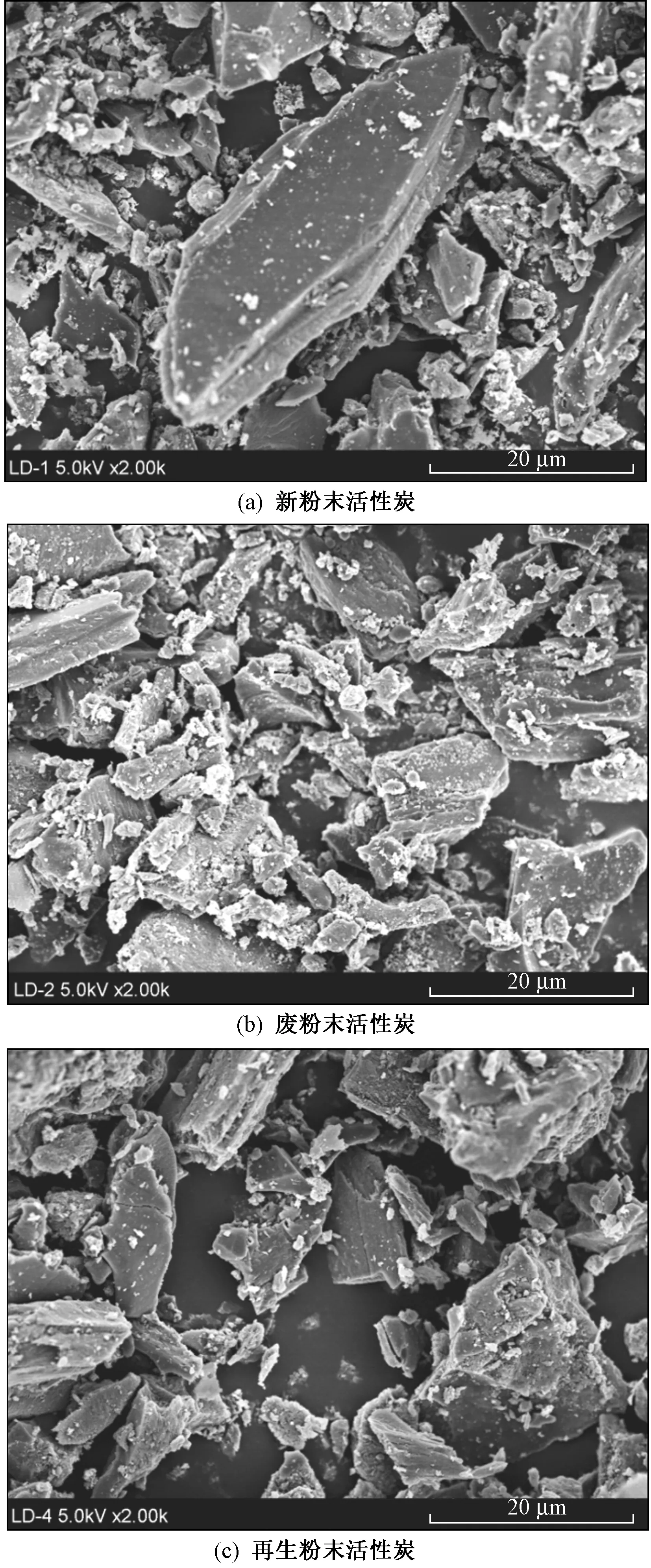

采用场发射扫描电子显微镜对新粉末活性炭、废粉末活性炭及再生粉末活性炭的表面形貌进行观察,由图8可见,废粉末活性炭表面有机物较多,经过水热炭化再生后粉末活性炭表面与新粉末活性炭相近,表面吸附的有机物减少,活性位点得以恢复. 研究[39-40]发现,随着炭化时间的延长,污泥有机质中挥发性气体释放、化学键断裂,诱导了介孔结构和孔隙度增大,部分有机物发生了炭化,形成了不定型碳物质,使其形貌发生了明显变化.

图8 粉末活性炭扫描电子显微镜图Fig.8 SEM images of powdered activated carbon

3 结论

a) 采用水热炭化法再生废粉末活性炭,随着温度的升高,活性炭上吸附的有机物一部分脱附进入再生液中被水解氧化;一部分有机物在高温下被炭化,成为有机残炭,作为粉末活性炭的一部分吸附有机物. 当再生温度为320 ℃、酸性条件下再生时间为 8 h 时,用再生粉末活性炭处理废水,COD和色度去除率分别在40%和95%左右,粉末活性炭的再生率可超过60%.

b) 废粉末活性炭经过5次吸附再生循环后,再生率从第一次的59.12%降至第5次的55.54%,仅下降6.06%左右,再生效果良好;对粉末活性炭吸附再生5次后表面基团的Boehm滴定结果表明,表面碱性基团含量降低,酸性基团含量增加,羧基、酚羟基和羰基的含量变化不大.

c) 红外光谱分析结果表明,废粉末活性炭表面吸附的污染物得以降解,表面基团得到有效恢复,进一步证明了水热炭化能有效再生吸附染料废水饱和的废粉末活性炭,为废粉末活性炭再生提供了一种可行方案.