TC6钛合金安装座荧光显示缺陷原因

詹 平, 全琼蕊, 谢 善, 李 欣

(中国航发航空科技股份有限公司, 成都 610500)

钛合金因具有高比强度、高热强度及良好的抗腐蚀性能、耐低温性能等优点,能满足现代航空发动机减轻结构质量、提高结构效率、增加燃油效率等的需求,在航空发动机中得到了广泛应用[1-3]。钛合金的化学活性高,在磨削加工过程中易产生烧伤等问题,当磨削温度达到600 ℃以上时还可能产生磨削裂纹(裂纹方向基本与磨削痕迹相垂直),同时钛合金工件表面易形成富氧α相,导致钛合金的力学性能降低[4]。钛合金工作面的表面形貌、残余应力、粗糙度等表面质量对钛合金工件的疲劳寿命影响很大,其中表面粗糙度越大,疲劳寿命越低[5-8]。

许多结构复杂的钛合金工件通常采用锻造工艺来制造,但由于钛合金较差的导热性能、较低的弹性模量及锻造工艺本身的特点,使得钛合金锻件易出现锻造折叠裂纹缺陷[9]。

某TC6钛合金安装座为航空发动机中的重要连接件,采用锻造工艺加工成型,其圆弧处因结构特殊而使用手工磨削加工。该TC6钛合金安装座在发动机上试车后,拆机进行荧光检查,发现在该安装座圆弧处有4 mm左右的线性荧光显示。笔者对其进行了一系列检验和分析,找出了该缺陷发生的原因,并提出了改进措施。

1 理化检验

1.1 宏观观察

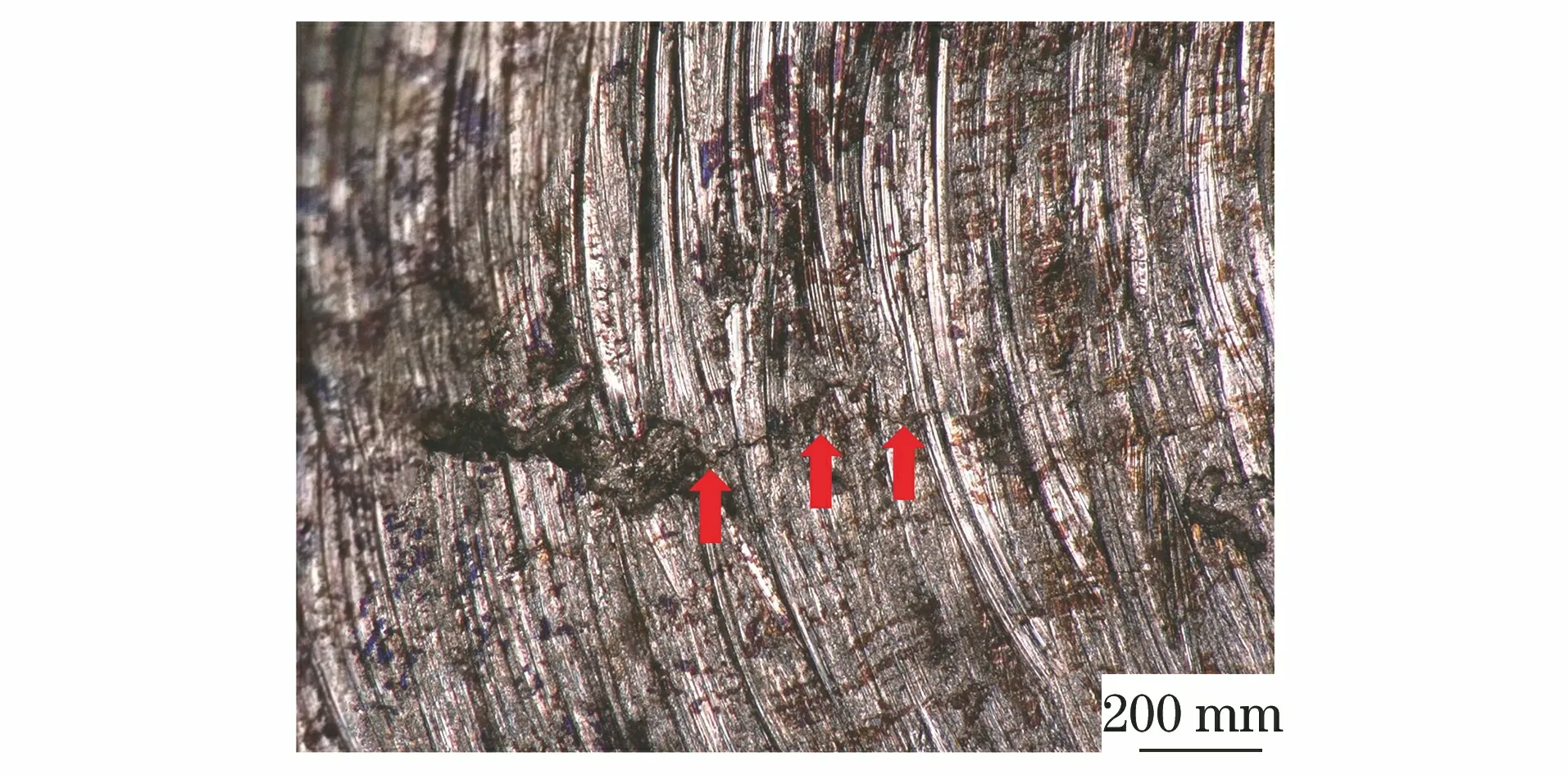

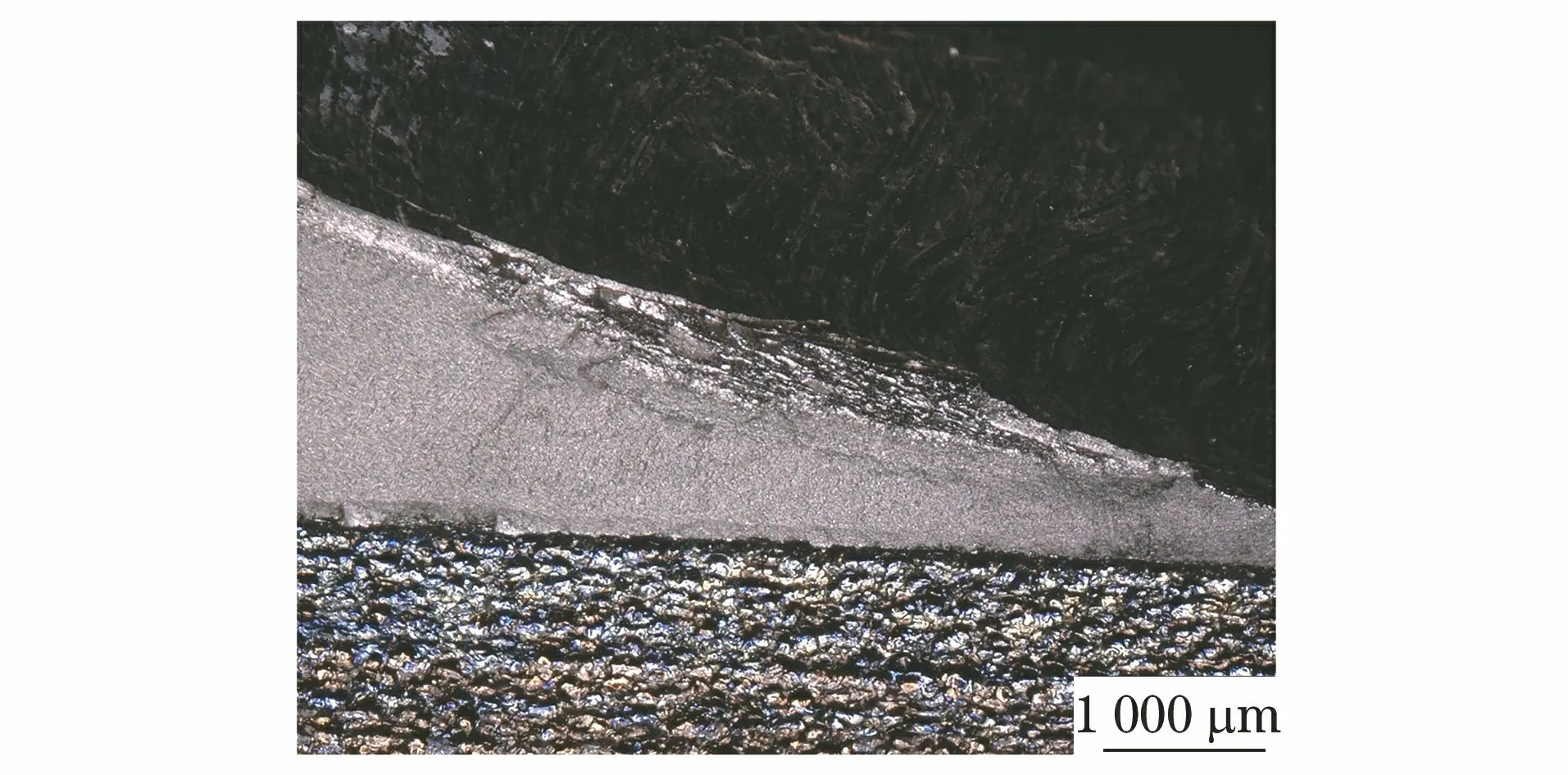

该TC6钛合金安装座的荧光显示呈线性分布在圆弧处,如图1所示,为长度4 mm左右的裂纹。可见裂纹呈锯齿状,基本沿直线扩展,扩展路径上有掉块,扩展方向基本与打磨痕迹保持垂直,如图2所示。裂纹区域打磨痕迹明显,局部有坑洞,如图3所示,并有疑似因烧伤形成的褐斑存在[10]。将裂纹人工打开,如图4所示,可见裂纹深度约0.5 mm,整个断面较为平坦。

图1 TC6钛合金安装座宏观形貌Fig.1 Macro morphology of the TC6 titanium alloy mount

图2 裂纹整体形貌Fig.2 Morphology of the overall crack

图3 打磨区表面形貌Fig.3 Surface morphology of the grinding area

图4 裂纹打开后断面形貌Fig.4 Morphology of fracture surface after the opening crack

1.2 微观分析

采用JSM6610LV型扫描电镜(SEM)对断口进行观察,如图5和图6所示,可见裂纹源为线源,裂纹扩展区存在大量二次裂纹,局部呈现河流状花纹,有小刻面和解理台阶,为脆性断裂特征,且局部有放射棱线和疲劳条带。

图5 裂纹源SEM形貌Fig.5 SEM morphology of the crack source

图6 裂纹扩展区SEM形貌Fig.6 SEM morphology of the crack propagation area

1.3 金相检验

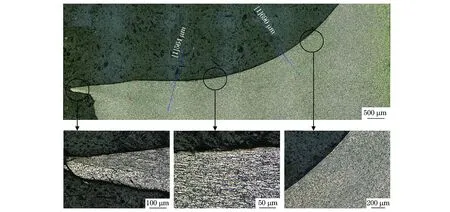

沿断口截面磨制金相试样,抛光后使用5%(质量分数,下同)HF+12%HNO3+83%H2O溶液浸蚀,在光学显微镜下观察其形貌,如图7所示。可见打磨区域表面组织为较为明显的拉长组织,其平均深度约为200 μm,近表面有锻造工艺产生的流线组织,局部有涡流状,其深度约700 μm。

由图7还可见打磨区域表面完整性较差,过渡不圆滑,有许多的坑洞,尤其是靠近裂纹位置的表面,其组织拉长变形严重;裂纹源区附近有掉块、脱落,断面较为齐整,呈现两段式扩展,第一段裂纹较短,与表面基本呈60°夹角,裂纹向内扩展约50 μm后,转而形成第二段裂纹,该段裂纹较长,约为500 μm,与表面基本呈30°夹角,并伴随有多处二次裂纹,裂纹侧面显微组织是与基体明显不同的聚集α相,厚度约为60 μm。打磨区域表面可见多处严重变形的烧伤层和剥落,存在厚度为20~30 μm的α层。

图7 裂纹断口的显微组织形貌Fig.7 Microstructure morphology of the crack fracture

1.4 硬度测试

采用VH3100型维氏显微硬度计分别在裂纹源侧的富氧α相区、打磨区域近表面、裂纹扩展区侧面及基体等4个位置进行显微维氏硬度测试,结果见表1。可见裂纹源侧富氧α相的硬度明显高于其他位置。

表1 不同位置的显微维氏硬度测试结果Tab.1 Micro Vickers hardness test results at different positions HV1

1.5 能谱分析

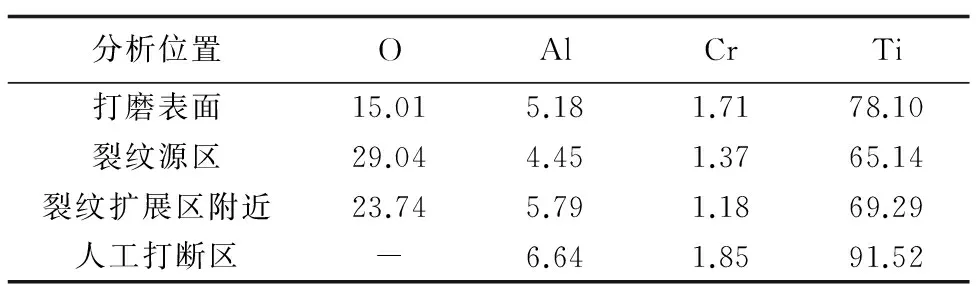

采用能谱(EDS)仪分别对打磨表面、裂纹源区、裂纹扩展区附近、人工打断区等4个位置进行微区成分分析,结果见表2。可见除人工打断区域外,其余3个位置均存在较高的氧元素。

表2 断口不同位置的EDS分析结果(质量分数)Tab.2 EDS analysis results at different fracture positions (mass fraction) %

2 分析与讨论

该TC6钛合金安装座的裂纹扩展区呈解理特征,且观察到疲劳弧线,打断区为韧性断裂,判断该缺陷为加工过程中产生的裂纹[11]。

该安装座的圆弧角为人工砂轮打磨完成,宏观观察发现有掉块和疑似烧伤的褐斑,整个圆弧角均存在粗糙的、不同角度的磨削痕迹,局部还伴随有大量的垂直于磨削痕迹的裂纹。微观分析发现打磨区域表面的显微组织变形严重,硬度测试表明该区域硬度明显高于基体硬度。文献[10-13]表明,在磨削过程中工件易受到砂轮的挤压,产生形变强化,同时因磨削产生的高温可能会导致钛合金氧化、α相粗大化,即产生硬且脆的富氧α层,导致在多个位置出现掉块现象。

由断口微观分析可知,裂纹源区部分呈现两段式扩展。第二段裂纹长度是第一段裂纹的10倍以上,且伴随出现大量的二次裂纹,裂纹侧为富氧α相,EDS分析显示该处氧元素含量明显较高,以上特征均符合钛合金锻造裂纹的特征。但宏观观察结果表明裂纹基本呈锯齿状直线扩展,与锻造裂纹开口较宽、尖端圆钝的特征不相符,结合裂纹源区的两段式扩展形貌及理化检验结果判断,该TC6钛合金安装座存在未完全去除的锻造折叠裂纹,该安装座在打磨过程中,产生的组织变形覆盖了折叠裂纹,导致折叠裂纹在前期没有被检查出。在后期加工过程中,由于零件表面完整性被破坏造成疲劳强度下降,裂纹源在富氧α相密集的锻造折叠裂纹附近形成并向内扩展,裂纹扩展至与锻造裂纹相连时变向,折叠裂纹成为新的裂纹源,继续向内扩展,形成疲劳裂纹[13]。

3 结论及建议

该TC6钛合金安装座圆弧处的荧光显示为疲劳裂纹。安装座圆弧表面在人工砂轮打磨时完整性被破坏,形成了疲劳裂纹源,然后裂纹扩展并与没有完全去除的锻造折叠裂纹相连接,最终形成了缺陷。

建议TC6钛合金安装座在精加工前应将锻造折叠裂纹完全去除,避免留下锻造缺陷;同时,改进砂轮打磨工艺,提高安装座的表面质量,避免安装座因表面完整性被破坏而导致力学性能下降。