某热电厂600 MW锅炉水冷壁管开裂原因

韩志远

(内蒙古大唐国际托克托发电有限责任公司, 呼和浩特 010206)

水冷壁管是热电厂锅炉实现热量传递与交换最核心的部件,由于锅炉运行工况的复杂性,水冷壁管失效的情况较为常见。水冷壁管一旦失效不仅会造成很大的经济损失,还可能会引发严重的安全事故。 因此,分析水冷壁管的失效原因并提出有效的预防措施,对保证热电厂锅炉的安全运行具有非常重要的意义[1-5]。

某热电厂600 MW锅炉为东方锅炉公司制造的亚临界、自然循环、前后墙对冲燃烧、一次中间再热、单炉膛平衡通风、固态排渣、尾部双烟道、紧身封闭、全钢构架的Ⅱ型汽包炉,型号为DG2070/17.5-Ⅱ4。锅炉设计压力为19.1 MPa,最大连续蒸发量为2 070 t·h-1,额定蒸发量为1 876 t·h-1,额定蒸汽温度为541 ℃。该锅炉在进行A级检修时根据需要更换了部分水冷壁管,检修完成后锅炉在额定工作压力下进行了水压试验,当一次汽系统压力升至16.7 MPa时,锅炉右前角水冷壁放水管处发生了渗漏,在检查时发现水冷壁下集箱放水管右前角左数第3根管开裂。为了找出该水冷壁管的开裂原因,笔者对其进行了检验和分析,以期杜绝类似失效事件再发生。

1 理化检验

1.1 宏观分析

该600 MW锅炉炉膛的断面尺寸为20.7 m×16.744 m,炉膛容积为18 532 m3。炉膛高热负荷区域采用内螺纹管膜式水冷壁,水循环方式为自然水循环。炉膛上部布置有前、后屏式过热器及高温过热器,折焰角后部水平烟道布置有高温再热器,后竖井双烟道分别布置有水平低温过热器、低温再热器及省煤器。锅炉水冷壁具体参数如表1所示。

表1 锅炉水冷壁参数Tab.1 Parameters of the boiler water wall tube

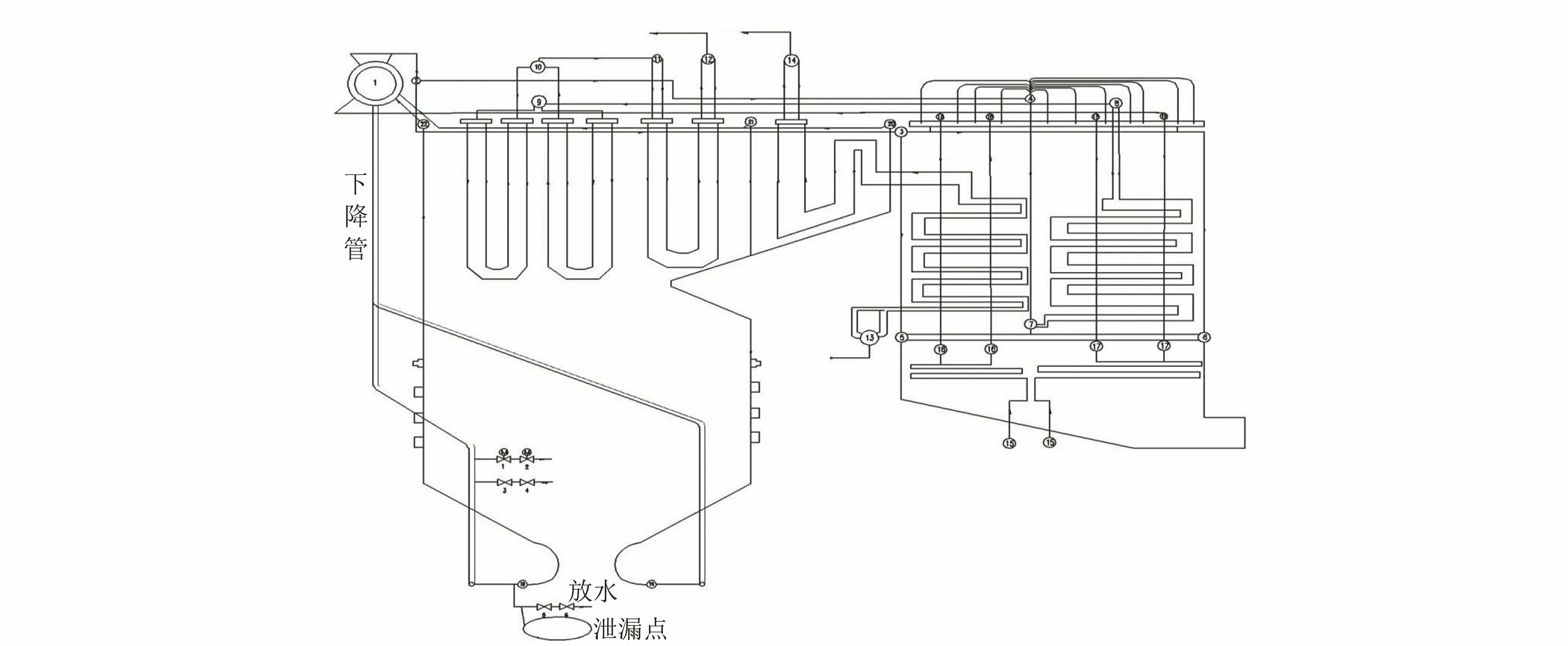

新更换的水冷壁下集箱放水管的规格为φ42 mm×6 mm,发生开裂部位距管端2 m,锅炉炉管的具体布置见图1。

图1 开裂水冷壁管位置示意图Fig.1 Schematic diagram of location of the cracked water wall tube

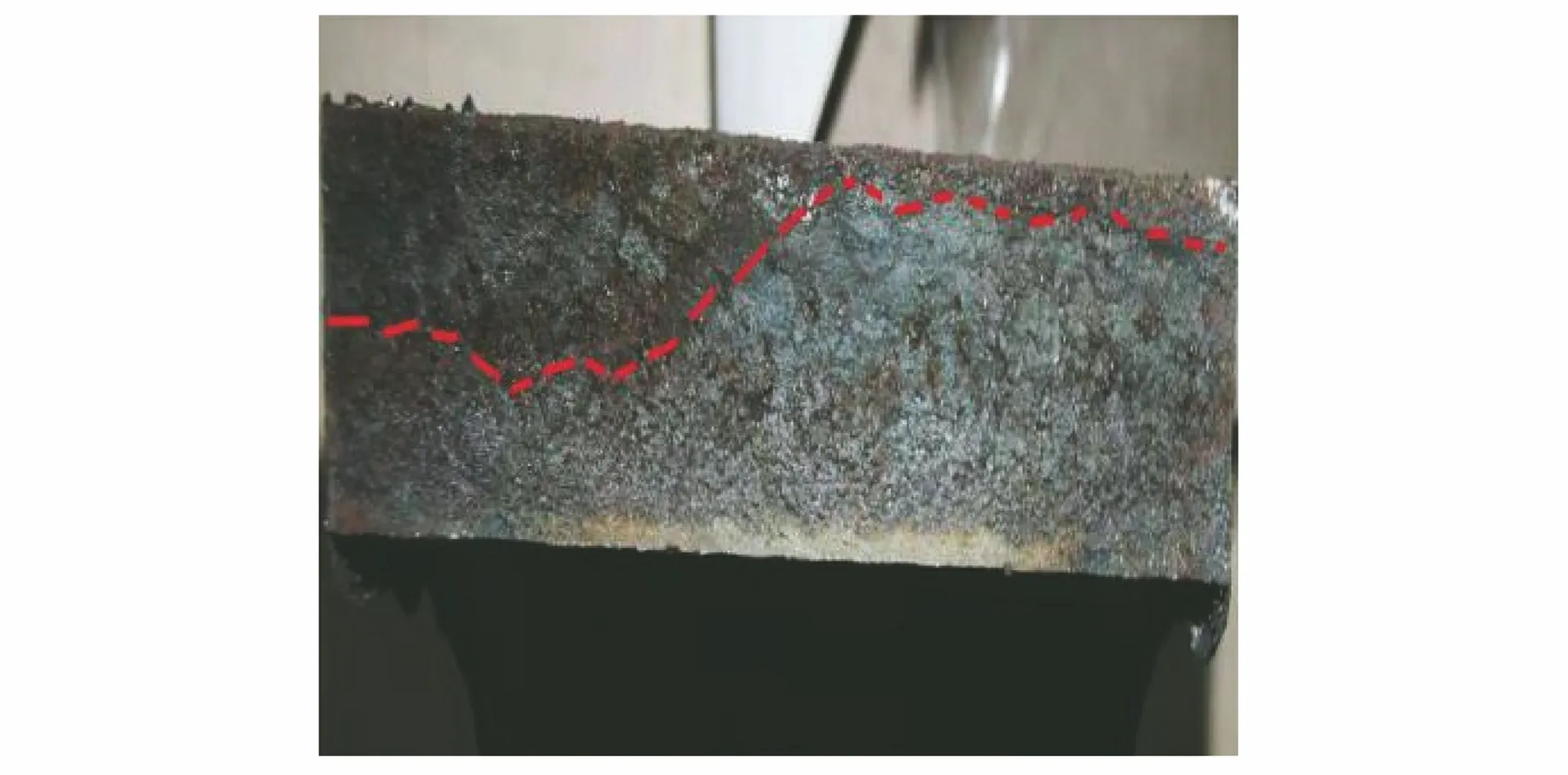

对开裂管子中间原始裂纹部位进行解剖,宏观形貌如图2和图3所示。由图2和图3判断管子裂纹断面上部为原始缺陷,裂纹深度为0.5~3 mm,下部为裂纹扩展区域,裂纹从管子外壁起始一直向内壁扩展。从裂纹形态推测该裂纹属于原始管材的轧制裂纹。管子裂纹从中间部位开裂,开口宽度约1.5 mm,长度约400 mm,从裂纹的开裂宽度推测原始裂纹长度约为200 mm,两端的裂纹为裂纹在扩展过程中拉裂导致的。

图2 开裂管段宏观形貌Fig.2 Macro morphology of the cracked tube section

图3 开裂管段纵剖断口宏观形貌Fig.3 Macro morphology of longitudinal fracture of the cracked tube section

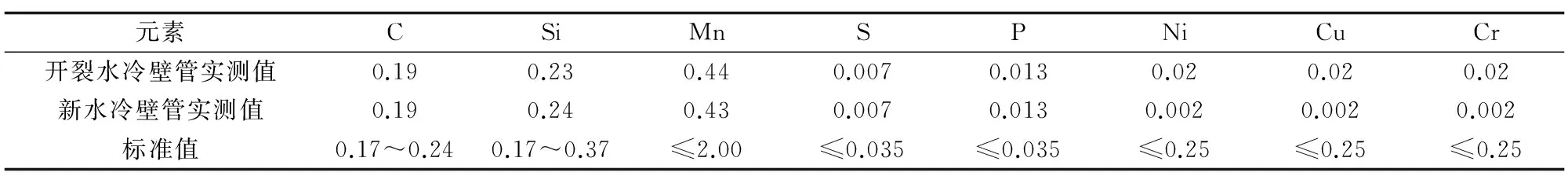

1.2 化学成分分析

水冷壁放水管材料为20G钢,水冷壁放水管采用冷拔制造工艺生产并进行了热处理。材料的化学成分是保证材料使用性能的前提,因此分别对新的水冷壁管和发生开裂的水冷壁管进行化学成分分析,结果如表2所示。由表2可知,水冷壁管化学成分符合GB/T 5310-2017《高压锅炉用无缝钢管》中对20G钢的成分要求。

表2 水冷壁管的化学成分(质量分数)Tab.2 Chemical compositions of the water wall tube (mass fraction) %

1.3 金相检验

在开裂管子裂口附近割取两段水冷壁管制成2个金相试样,对其进行金相检验,如图4所示。可见其显微组织为铁素体+珠光体,未发现球化,未见异常显微组织,符合GB/T 5310-2017的技术要求。

图4 开裂管子显微组织形貌Fig.4 Microstructure morphology of the cracked tube:a) at low magnification; b) at high magnification

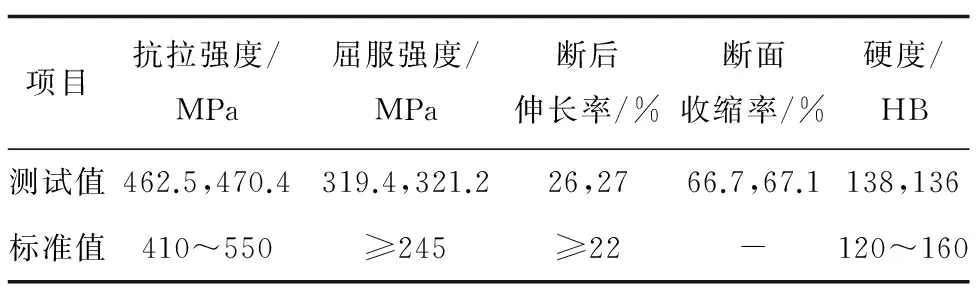

1.4 力学性能试验

为检验开裂水冷壁管是否存在其他问题,割取管样进行拉伸试验和硬度测试,结果表3,可见其满足GB/T 5310-2017的技术要求。此外割取管样进行压扁试验,结果未发现裂纹及其他缺陷。

表3 水冷壁管力学性能试验结果Tab.3 Mechanical properties test results of the water wall tube

2 分析与讨论

失效水冷壁放水管的金相检验结果表明其显微组织正常,力学性能试验结果均符合GB/T 5310-2017的技术要求。失效水冷壁放水管的化学成分符合GB/T 5310-2017对20G钢的成分要求。结合失效管材解剖结果,分析认为水冷壁放水管在水压试验时失效开裂泄漏原因为原始管材坯料边角部位存在夹渣缺陷,在管子拔制时夹渣遗留在母材内部,造成母材不连续缺陷,在水压试验升压时导致水冷壁管失效开裂[6-8]。该批管子装配前未进行100%探伤检查,因此管子存在的原始缺陷未被发现,最终导致管子使用时失效开裂[9]。此外通过检验与开裂管同批次管材,均未发现水冷壁管存在超标缺陷。此次更换的所有管子是同一批次管材但发生开裂的管子仅有1根,比例约为1%,检验结果符合标准要求,可以确认该开裂管为个别现象,具有一定的偶然性。

3 结论及建议

由于水冷壁管子存在原始缺陷,锅炉进行水压试验升压过程中在内压力作用下,水冷壁管的裂纹扩展最终导致水冷壁管开裂。

建议新购买的锅炉管材尽量进行100%超声波探伤、涡流探伤、磁粉探伤等检验,避免类似事故的再次发生。