带状旋耕式小麦免耕播种机耕作刀具的优化

杨艳山,丁启朔,赵亚平,孙翠华,王 锋

(1苏州农业职业技术学院,江苏苏州215000;2南京农业大学工学院/江苏省智能化农业装备重点实验室,江苏南京210031)

稻麦轮作是中国农业的主要种植方式之一,稻麦轮作区种植面积高达480万hm2[1]。与北方相比,南方稻麦轮作地区田块小、零散且不规则,多为以家庭为基础的小规模农业生产,大型免耕播种机械不能达到很好的作业效果[2]。另外,该区域土壤一直处于干湿轮换的状态,耕层致密紧实、土壤结构破坏严重,难耕难种现象明显。因此,带状旋耕式中小型免耕播种机以其良好的土壤破碎性能、极少的土壤结构扰动范围和良好的区域适应性得到了广泛的应用与推广[3-5]。

旋耕部件是带状旋耕式免耕播种机的重要组成部分,其创造出的种沟形状、破碎及回填效果是影响种−土接触、种子萌发、根系生长和土壤保墒的关键因素[6-10]。然而,目前国内对带状旋耕式免耕播种机的研究多集中在防堵单元体设计方面[5,11],极少有人对耕作刀具进行优化研究。现有免耕播种机多采用将传统的C 型弯刀数量减少并重新排列的耕作刀具设计[5]。传统C型弯刀具有良好的抛土特性,耕作过程中大部分破碎土壤被抛洒至种沟外,种沟内土壤过少难以保证种子与土壤的充分接触[8],这极大地降低了带状旋耕式免耕播种机的作业质量。Matin 等[8]在室内用砂壤土进行了4种工作转速、3种不同形状刀具的带状旋耕作业效果研究,结果发现旋耕刀弯曲部分的尺寸是决定旋耕刀抛土特性的关键,减小旋耕刀弯曲部分的尺寸能够有效地提高回填率,在砂壤土条件下直刀能够创造出理想的种沟。Lee等[12]研究发现在C型弯刀两侧加装挡土圆盘可以有效地阻止土壤向刀具两侧抛洒,进而调高回填率,然而这种设计使得耕作能耗大幅增加,不符合保护性耕作节能减排的理念。大多针对带状旋耕式免耕播种机耕作机具的研究都是在室内土槽中进行的[8,12-14],田间土壤物性表现复杂多变且直接影响耕作部件的性能表现[15-18],室内土槽试验并不能完全反映耕作机械的田间实际性能。因此,在原位水稻土上对带状旋耕式免耕播种机耕作机具进行试验研究,对带状旋耕式免耕播种机性能的改进以及在稻麦轮作系统中的推广具有极其重要的意义。

鉴于稻麦轮作系统在中国粮食安全方面的重要地位,保护性耕作技术及带状旋耕式免耕播种机在该系统中推广的需要,本研究针对常用的3种典型旋耕刀具及1种刀具组合进行田间原位耕作试验研究,以期为带状旋耕式免耕播种机耕作机具的研发与优化提供理论依据。

1 材料与方法

1.1 旋耕刀具及其排列组合

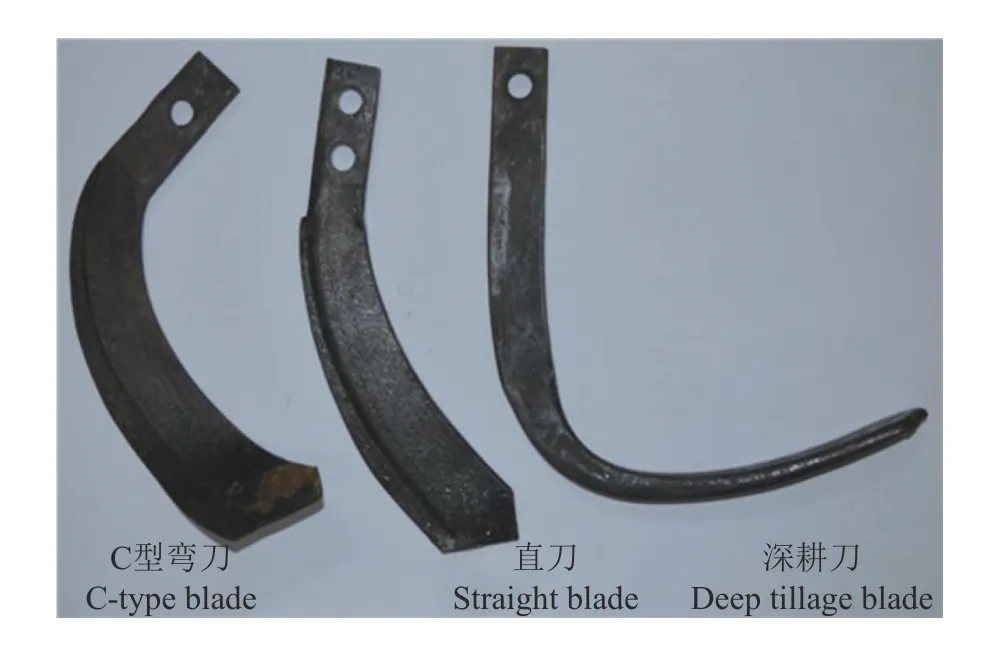

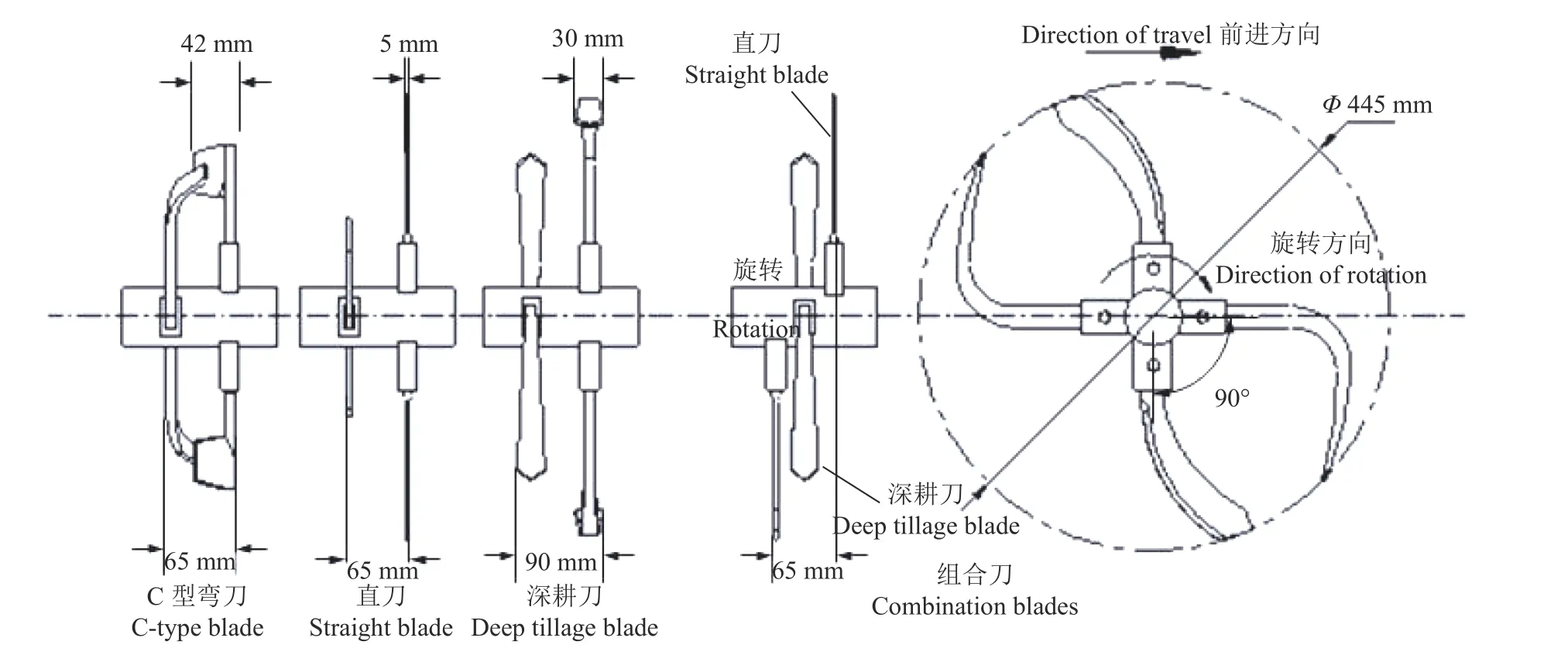

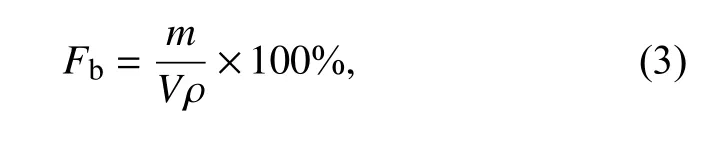

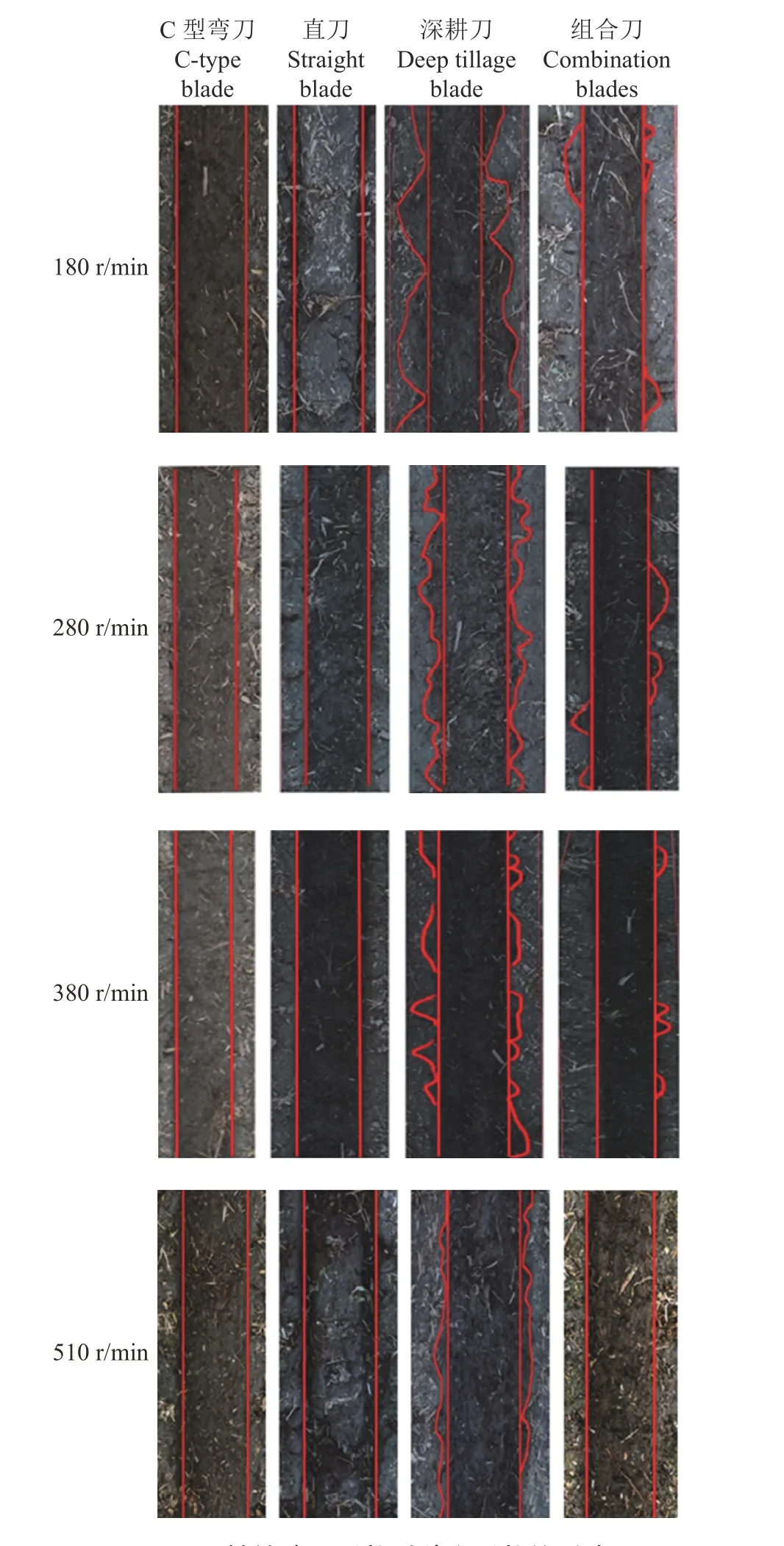

以常用的C型弯刀、直刀和深耕刀(图1)这3种典型旋耕刀具及组合刀具为材料进行田间原位耕作试验研究。其中,组合刀具是基于Matin 等[8]和Lee 等[12]的研究提出的,其排列组合方式如图2所示。组合刀由2把深耕刀和2把直刀组成,2把深耕刀呈180°安装在刀轴中心位置,两侧安装2把直刀,直刀主要用于控制种沟边界并阻止土壤破碎体向两侧抛洒。为保证耕作出的种沟宽度满足播种需求且符合保护性耕作土壤扰动少的原则[19-20],旋耕刀座间距设置为60 mm,耕作出理想的种沟宽度为60~90 mm。

图1 旋耕刀Fig.1 Rotary tillage blade

1.2 田间原位耕作试验台

图2 耕作刀具的排列组合示意图Fig.2 Tillage bladearrangement on shaft

采用南京农业大学丁启朔课题组研发的田间原位综合耕作试验台对不同刀具的耕作效果进行田间试验研究。试验台主体长8 m,由控制系统、牵引系统、悬架系统、多功能台车和升降系统组成(图3)。多功能台车的前进动力由1台4 kW 的电动机提供,前进速度可在0.1~1.0 m/s范围内调节。旋耕刀轴的动力来源于1台7.5 kW 的电动机,刀轴转速最高可达600 r/min。试验台通过4个0.75 kW的电动机来控制试验台的升降和耕深调节,1次试验完成后试验台升起进行田间移位,以便于进行下一次试验。试验台由电控系统统一操控,1 台13.5 kW的发电机作为整个试验台的电力来源。

图3 田间原位测试平台结构示意图Fig.3 Overview of the in-situ field test rig

为方便旋耕过程中耕作能耗的测量,多功能台车配有扭矩传感器,输出信号为电压信号,由Labview软件采集控制,可实现数据的实时显示和存储。

1.3 试验地点

试验于2018年11月水稻收获以后在南京市六合区八百桥镇试验田进行。该试验田常年实行稻麦轮作制,土壤类型为黏性水稻土,其中砂土、粒土、黏土含量(w)分别为24.1%、40.4%和35.6%,0~10 cm深土壤的含水率(w)为31.8%,容重为1.25 g/cm3,内聚力为30.91 kPa,内摩擦角为13.1°,圆锥贯入阻力为348 kPa。

1.4 试验方法

1.4.1旋耕耕作试验 采用C型弯刀、直刀、深耕刀和组合刀在180、280、380和510 r/min 刀轴转速下共16个小区进行田间原位旋耕耕作试验。每个小区长8 m,宽4 m,进行4次耕作试验。耕作深度和前进速度采用Lee等[12]推荐的5 cm 和0.3 m/s。测试完成后,耕后区域地表自然风干1 d,以便进行种沟形状的测量和土壤破碎体采样。取样过程中随机选取1 m2耕作区域作为测试区域,用毛刷对种沟的边界进行清理,去除种沟边界外的土壤,取出留在沟内的土壤破碎体,具体操作方法参照文献[8]。测试区域清理干净后,对种沟进行垂直拍照。所取土壤破碎体带回试验室自然风干,使用组合筛(φ64、φ32、φ16、φ8、φ4、φ2、φ1)对土壤破碎体进行筛分处理,对各级尺度的土壤破碎体进行称量并计数。以上所有试验均进行3次重复处理。

1.4.2平均质量直径 采用平均质量直径(Mean weight diameter,MWD)作为评价不同旋耕刀具土壤破碎性能的指标,将7个不同尺度区间{<2 mm,[2,4)mm,[4,8)mm,[8,16)mm,[16,32) mm,[32,64),≥64 mm}的土壤破碎体质量与样本总质量的比值作为土壤破碎体质量分布,计算公式如下:

式中,PMSDi为土壤破碎体在第i个尺度区间相对于样本总质量的比重,mi为该尺度区间的土壤破碎体质量,mT为样本的总质量。MWD按照下式计算:

式中,Ri为第i级尺度范围内的平均尺度,是该级尺度范围的上限和下限的平均值,MWD越小,刀具的土壤破碎性能越好。

1.4.3回填率 回填率是指种沟内的土壤破碎体干质量与扰动土壤总干质量的比值[8],留在种沟内的土壤破碎体越多,回填率越高,种子与土壤接触越充分,对种子萌发、根系生长越有利。将厚0.2 mm的塑料薄膜铺设在已经清理干净的种沟内,使用颗粒直径<1 mm 且干密度为1288 kg/m3的标准砂沿种沟边界铺撒在塑料薄膜上,直至将种沟填满并与地表边界齐平,将标准砂取出并称量计数,以此计算测试区域内种沟的体积。回填率(Fb)的计算如式3所示。

式中,m为种沟内土体破碎体的干质量,kg;V为测试区域种沟的体积,m3;ρ为土壤的容重,kg/m3。

1.4.4耕作能耗 本试验通过测定耕作过程中刀轴所受扭矩来计算耕作能耗(SW),计算方法如式4所示。

式中,SW 的单位为J·m−3;M为刀轴所受扭矩,N·m;n为刀轴转速,r/min; 为耕作机具前进速度,m/s;B为耕作幅宽,m;a为耕作深度,m。

2 结果与分析

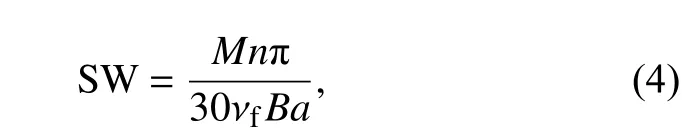

图4 刀轴转速及形状对种沟形状的影响Fig.4 Seedbed produced by different configurations

2.1 种沟形状

图4展示了不同耕作刀具和刀轴转速对种沟形状和边界的影响。从图4可以看出,直刀能够创造出整齐的种沟边界,但是刀轴转速为180和510 r/min 时直刀不能形成连续的种沟。直刀耕作过程中,刀具对土壤施加侧向力,利用与土壤间的摩擦力形成种沟,在刀轴转速为180 r/min 时切土节距较大(50 mm),刀具与土壤间摩擦力不足以克服水稻土壤颗粒间的黏结力而形成破碎和不连续的种沟。刀轴转速为510 r/min 时,直刀与土壤接触的时间过短,土壤与刀具不能完全黏合,因此产生的摩擦力也不足以创造出连续的种沟。其他3种耕作刀具都创造出了连续的种沟,并且随着转速的增加,种沟形状趋于规则(边界整齐)。由于C型弯刀具有很好的切土特性,其在黏性水稻土中创造出的种沟形状规则且基本不受转速的影响。深耕刀的耕作过程主要由刀具插入土壤、刀具带或勾起土壤、抛出土壤破碎体组成,因此深耕刀虽然能够创造出连续的种沟但并不能很好地控制种沟边界,即使在510 r/min 刀轴转速下种沟也并不是很理想。

组合刀采用直刀与深耕刀结合的方式,由于直刀的加入种沟的边界得到了很好的控制,深耕刀有效地解决了直刀单独使用不能创造出连续种沟的问题(图5)。在180 r/min 刀轴转速下切土节距较大,深耕刀勾带起的土壤破碎体较大,导致种沟边界不规则。随着刀轴转速的增加、切土节距的减小,组合刀创造出的种沟边界趋于规则,在510 r/min 刀轴转速下可以创造出理想的种沟边界。

图5 组合刀的设计(A)及工作原理(B)Fig.5 Design (A)and working principle (B)of combination blades

2.2 破碎度

如图6A 所示,土壤破碎体的平均质量直径(MWD)随着刀轴转速的增加而减小。直刀在180和510 r/min 刀轴转速下并没有耕作出完整且连续的种沟,因此不对这2种刀轴转速下生成的土壤破碎体进行统计。对于C型弯刀、深耕刀和组合刀来说,相同刀轴转速下生成的MWD并没有明显的差异。与Matin 等[8]和Chertkiattipol 等[21]使用不同旋耕刀具进行土壤破碎效果试验研究的结论相同。这是因为影响旋耕刀破碎性能的主要因素是刀轴转速,刀轴转速增加导致切土节距减小的同时也增加了土壤破碎体被抛出的速度,使土壤破碎体与挡土板的撞击更加激烈,进而放大了土壤破碎效果[8,13,21-22]。

在280和380 r/min 刀轴转速下直刀能够形成连续的种沟,然而直刀与土壤间的摩擦力不能进一步将土壤破碎,并且直刀不具备抛土特性[8],切下的土壤不能与挡土板撞击形成二次破碎,导致直刀在黏性水稻土中的破碎效果差(MWD>40 mm),不适用于稻麦轮作系统中的带状旋耕式免耕播种机。

2.3 回填率

如图6B所示,回填率随着刀轴转速的增加而减小,其中C型刀具产生的回填率下降尤为明显。这是因为C 型刀具弯曲部分较大(宽度42 mm),导致在耕作时大量的土壤被抛出种沟之外。深耕刀具刀尖较窄(宽度30 mm),耕作过程中刀具首先插入土壤,然后勾带起土壤破碎体。在这一过程中大部分土壤破碎体向侧边移动,少部分被抛出,因此回填率高于C型弯刀,在较高刀轴转速下回填率下降不明显。直刀没有弯曲部分,不具备抛土特性,并且能够有效地阻止土壤破碎体的侧向移动[20],因此在能够形成完整种沟形状的情况下(刀轴转速280和380 r/min 时),直刀形成的回填率明显高于其他刀具组合。

组合刀中深耕刀主要进行土壤破碎形成完整连续的种沟,直刀在控制种沟边界的同时能够有效地阻止被深耕刀勾带起的土壤破碎体向种沟两侧移动,形成较高的回填率。当刀轴转速大于380 r/min时,组合刀形成的回填率明显高于C 型弯刀和深耕刀。

2.4 耕作能耗

图6 刀具形状及转速对耕作破碎程度、回填和能耗的影响Fig.6 Effect of blade geometry and rotary speed on soil breakage degree,backfill and energy comsumption during tillage

由图6C可以看出,刀轴转速是影响耕作能耗的主要因素。耕作能耗随着刀轴转速的增大而增大,这与Kheiralla 等[23]的研究结果一致。在能够创造出连续种沟的情况下,直刀耕作过程中产生的能耗最大,其他3种耕作刀具间并没有明显差异。组合刀虽然减少了深耕刀和直刀的数量,但是在直刀切入土壤形成良好的种沟边界的同时解除了深耕刀一侧土壤间的黏结力约束,使深耕刀更容易破碎土壤,深耕刀勾带起土壤减小了土壤与直刀间的摩擦力,因此耕作能耗并没有明显增加。组合刀的设计改进了Lee等[12]为提高回填率在刀轴两侧加装挡土圆盘的设计方案,在不增加耕作能耗的同时做到了种沟连续且形状整齐,具有良好的破碎效果,在510 r/min 刀轴转速下依然具有较高的回填率。

3 结论

本研究从种沟形状、土壤破碎程度、回填率、耕作能耗4个方面,对4种不同旋耕刀具排列进行了田间原位试验研究。结果表明C型旋耕刀能够形成良好的种沟形状和土壤破碎程度,但在高刀轴转速(>280 r/min)时回填率过低,形成的种床无法保证种子与土壤的良好接触。直刀在刀轴转速为180和510 r/min 时不能形成连续且完整的种沟,在刀轴转速为280 和380 r/min 形成土壤破碎体过大(MWD>40 mm)无法满足播种要求。深耕刀能够创造出连续且完整的种沟形成良好的土壤破碎效果,但其无法形成齐整种沟边界,不利于土壤保墒。

组合刀耕作过程中,直刀先于深耕刀切入土壤形成良好的种沟边界,并对深耕刀侧向抛土起到了很好的阻挡作用,提高了回填率,解除了深耕刀一侧土壤间的黏结力约束,使深耕刀更容易勾带起土壤和加剧土壤破碎程度,深耕刀以其良好的耕作性能保证了组合刀在刀轴转速180~510 r/min 间都能创造出连续的种沟。鉴于组合刀在黏性水稻土中耕作效果的显著优势,推荐组合刀作为应用于稻麦轮作系统的带状旋耕式免耕播种机的耕作刀具。