基于STM32的DFB气体激光器驱动电路设计与实验

李红岩,刘韩飞,3,王伟峰,李 俊,陈炜乐,刘 宝,杨 博

(1.西安科技大学 电气与控制工程学院,陕西 西安 710054;2.西安科技大学 安全科学与工程学院,陕西 西安 710054;3.西安科技大学 陕西省煤火灾害防治重点实验室,陕西 西安 710054)

0 引 言

可调谐二极管激光吸收光谱法(tunable diode laser absorption spectroscopy,TDLAS),利用可调谐半导体激光器带宽相对较窄的特性,扫描待测气体的特定吸收线,并通过气体分子独立吸收线的吸收光谱计算待测物质的特征参数[1],包括浓度、压强、温度和流速等[2-5]。

TDLAS技术具有检测精度高、反应速度快、灵敏性好的特点,以非接触的指纹检测特性受到煤矿气体检测、环境安全检测、工业过程气体在线测量等方面应用的青睐[6-9]。在TDLAS系统中,半导体激光器是重要器件之一,半导体激光器的出光特性决定了TDLAS系统整体的检测下限与检测精度,是TDLAS系统中最为关键的组成部分[10]。

半导体激光器应用于气体检测方向的器件一般以分布反馈式(DFB)激光器为主,DFB激光器是根据器件结构进行分类,一般有蝶形封装和TO封装等[11]。TO封装无片上热管理系统,故只讨论含有内部制冷装置的蝶形封装DFB激光器。

DFB激光器在控制上分为电流控制和温度控制,电流控制一般采用恒流控制电路,需要具备低噪声高精度的特点,防止电路中出现毛刺或干扰信号损害激光器。温度控制一般以补偿为主,防止温度影响激光器的输出特性,造成波长漂移[12-14]。

针对DFB激光器的实际应用需求,设计一款以双重压控恒流源与MAX1978温度控制器为主体的DFB激光驱动器,能够协同精准控制激光器的驱动电流和工作温度。该驱动器可有效提高TDLAS气体检测系统的灵敏度与测量精度,并可为DFB激光器的波长的精准锁定与可靠工作提供技术支撑。

1 TDLAS系统基本原理

TDLAS系统所遵循的基本理论为Lambert-Beer定律,Lambert-Beer定律在气体吸收理论方面的定义为某一波长的光经某一气体吸收后其出射光强与入射光强之间的对应关系[15-16]。其数学表达式见式(1)。

Iout(v)=Iin(v)exp(-α(v)CL)

(1)

式中ν为激光频率;Iout(v)为出射光强;Iin(v)为入射光强;α(v)为吸收系数;C为体积浓度;L为总光程长。

TDLAS系统一般采用二次谐波法进行浓度演算,其原理是通过调制的高频正弦波与低频锯齿波的叠加信号驱动激光器扫描待测气体中心波长,根据出射光的波形进行锁相放大与二次谐波分析,并根据二次谐波峰值与光强信号成正比的关系进行TDLAS系统气体浓度测量[17-18]。

2 激光器控制系统构成

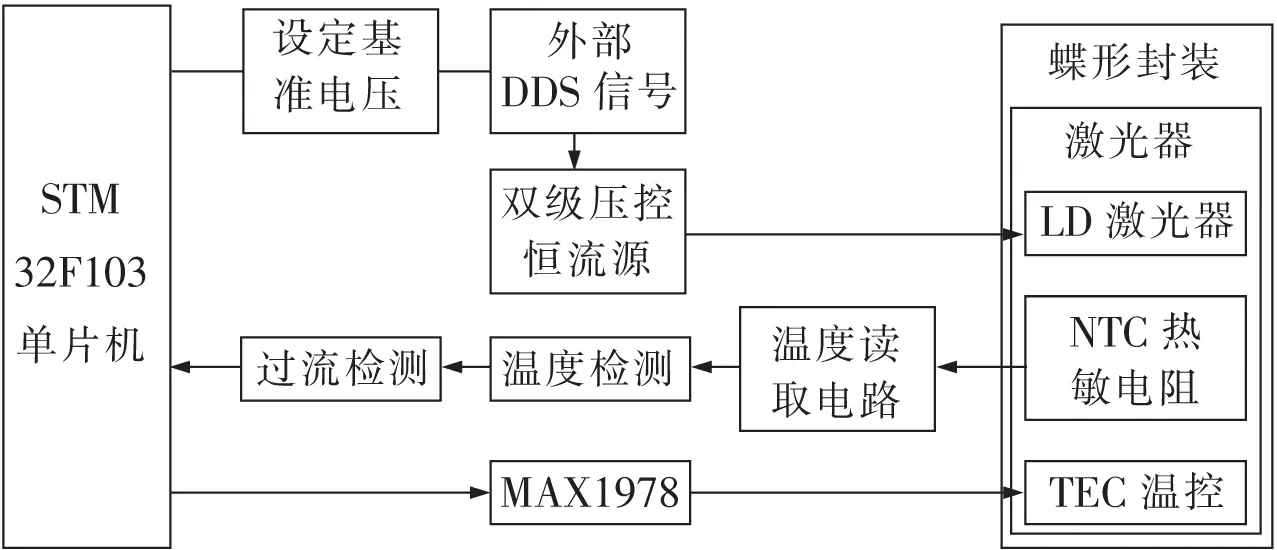

DFB激光驱动器主要由单片机控制系统、恒流源及保护电路、双向温控电路等组成,其系统结构如图1所示。STM32F103单片机主要负责上电检测、电源时序控制、温度读取、PID温度整定、电流/温度保护策略等部分的软件运行。恒流源采用双级压控恒流源,激光器内部NTC电阻配合ADC进行温度读取,MAX1978控制TEC的电流大小和方向调整温度。温度、电流等数据通过RS232串口进行监控与设定。

图1 激光器驱动及温控系统结构Fig.1 Structure of laser driver and temperature control system

3 激光器驱动及保护电路设计

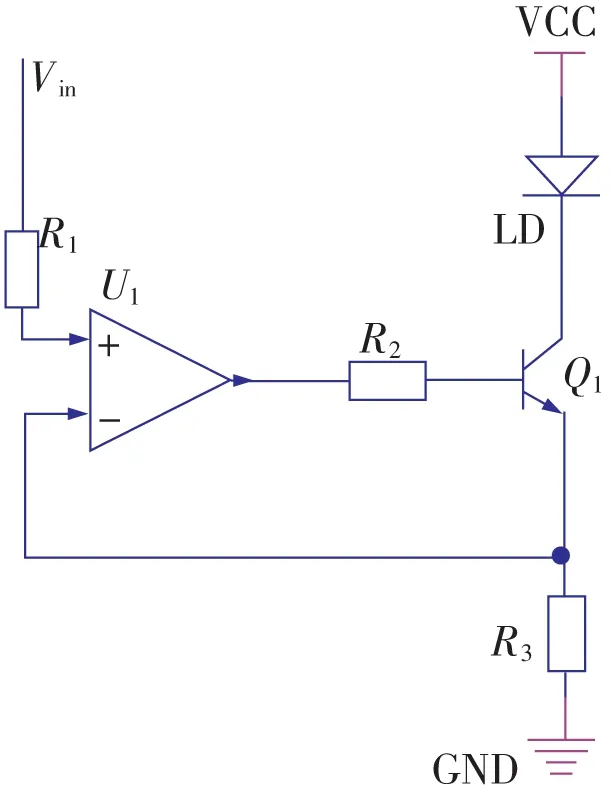

TDLAS气体检测系统所用DFB激光器一般使用恒流源来控制电流达到波长稳定的效果。恒流源设计采用基于运放的压控恒流源,它具有电压控制、低漂移、多量程以及精度高等特点,基本电路如图2所示。

图2 精密压控恒流源Fig.2 Precision voltage-controlled constant current source

电路工作时,三级管Q1工作在放大区,其放大倍数为K,流过LD的电流为

(2)

由式(2)可得,流经激光器的电流ILD与电压控制端Vin、三极管的放大倍数K、反馈电阻R3呈正相关,电路结构确定后,K与R3随之确定,此时ILD仅与电源控制端Vin正相关,通过控制Vin即可控制流经激光器的电流。

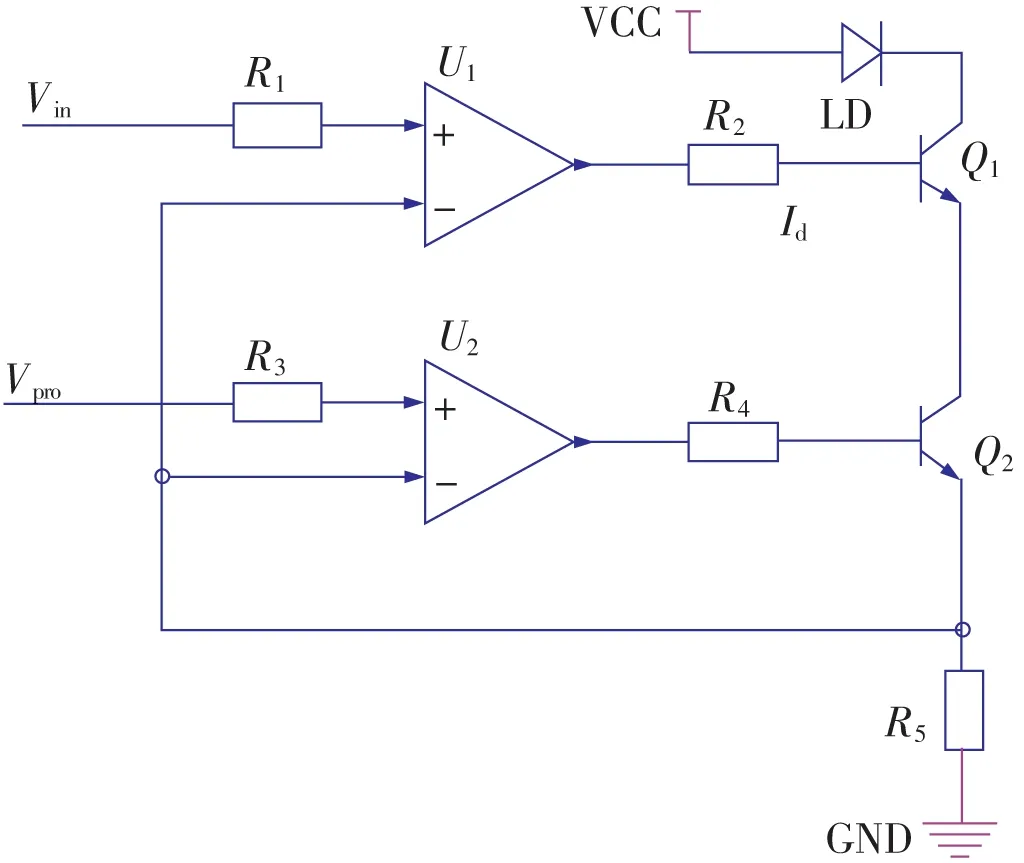

激光器保护电流采用双级压控恒流源进行设定,其简易电路如图3所示。

图3 双级压控恒流源Fig.3 Two stage voltage-controlled constant current source

其基本原理与单级压控恒流源相同,流经LD的电流与反馈电阻R5呈正相关,U2控制的压控恒流源可以设定流过Q2的电流,其大小与保护设定电压Vpro呈正相关,当U1控制的Q1设定电流过大时,Q2可以限制整体电流,进而保护激光器。

检测反馈电阻上的电流,同时把反馈电压和保护电压连接到电压比较器,即可通过硬件判断输出是否过流并进行电源切换。

通过附加的电流监控及过流保护电路,可实现保护电流设定、实时监控、瞬时切断等功能。

4 激光器温控电路设计

4.1 温度采集电路

DFB激光器一般采用内部TEC制冷片作为温控器。TEC(thermo electric cooler)是一种电流控制型器件,基本原理为半导体材料的帕尔贴效应,当电流经过半导体材料制作的电偶时,半导体材料两端就会出现放热/吸热现象[19-20]。

DFB激光器内置NTC(negative temperature coefficient)电阻,电阻温度与阻值呈负相关,采集激光器NTC电阻阻值,可转换为激光器内部温度。

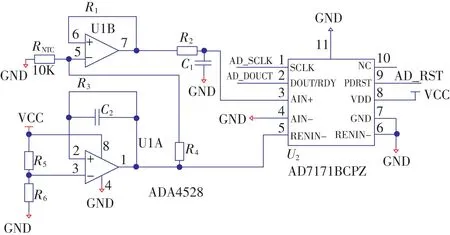

温度采集电路为R-V变换电路,其电路原理图如图4所示。

在R-V变换电路中,选用低输入失调电压[21]的运放ADA4528作为跟随器的芯片,ADC芯片选用ADI公司生产AD7171。

在R-V变换电路中,NTC电阻变换后的电压可根据公式(3)计算。

(3)

在进行R-V变换与模数转换后,根据NTC电阻阻值与温度对应表,建立电阻-温度方程,即可计算出激光器内部温度值。

图4 R-V变换电路Fig.4 R-V conversion circuit

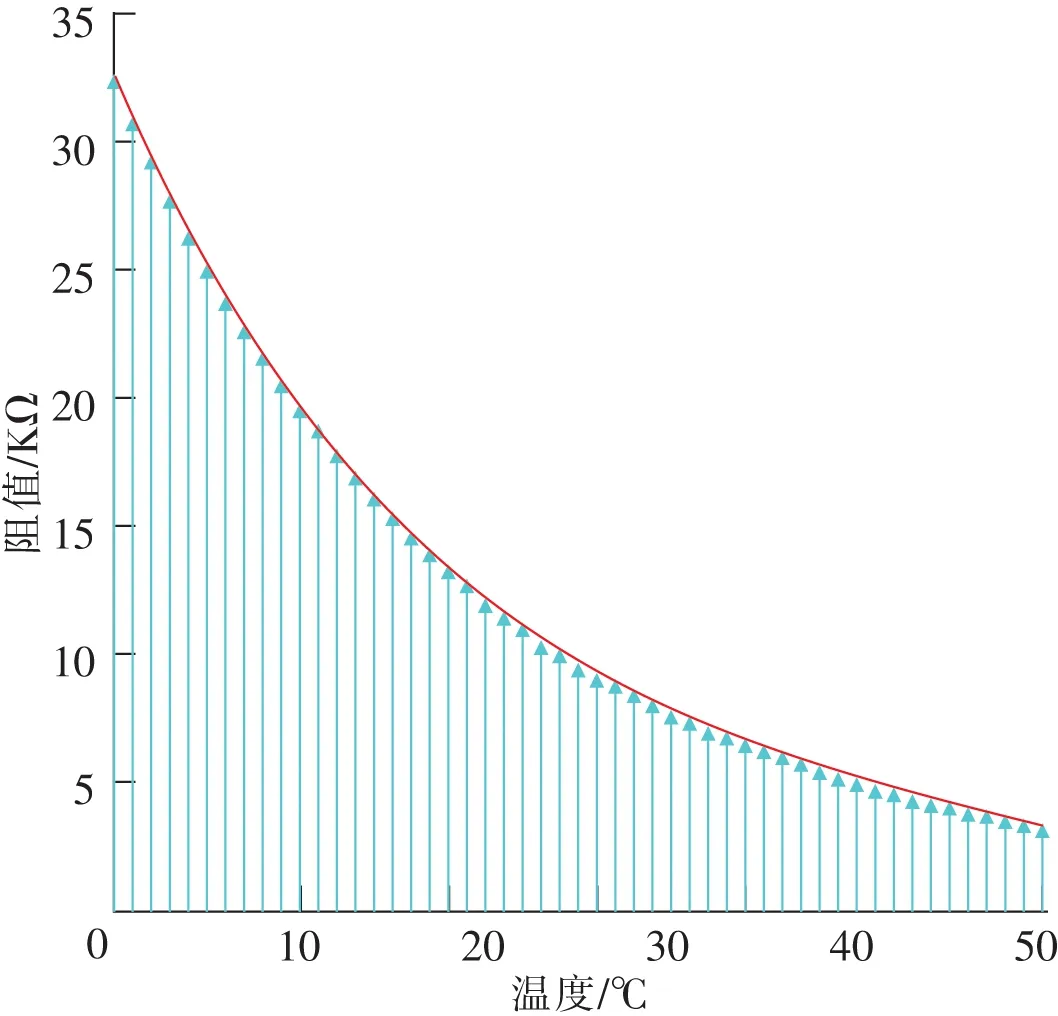

激光器内部NTC电阻在常温(25 ℃)下阻值为10 K,温度-阻值对应曲线如图5所示。

图5 NTC温度阻值对照Fig.5 Comparison of NTC temperature resistance

由图5可得,NTC电阻温度与阻值的线性相关度不高,经过一阶线性拟合,其拟合方程见式(4)。

y=-524.61x+26 280,(R2=0.902 3)

(4)

由式(4)可得,NTC电阻温度与阻值一阶线性拟合的拟合度不足0.95,满足不了激光器测温的拟合需求。

经过曲线拟合,得到指数拟合方程见式(5)。

y=32 288e-0.044x,(R2=0.998 5)

(5)

式(5)拟合度为0.998 5,符合激光器测温要求。但由于单片机系统对曲线方程的计算能力不足,无法满足实时计算的要求。因此,在实际测温系统中,一般采用分段拟合来进行温度转换。

NTC电阻的B值在不同温度范围内不同,B值定义为在2个温度区间T1和T2对应电阻值R1、R2的系数,计算方法见式(6)。

(6)

DFB激光器给定的标准B值为3 950 K,应用式(6)计算得出激光器实际应用范围5~20 ℃下的B值B5-20为3 858 K。

4.2 温度控制电路

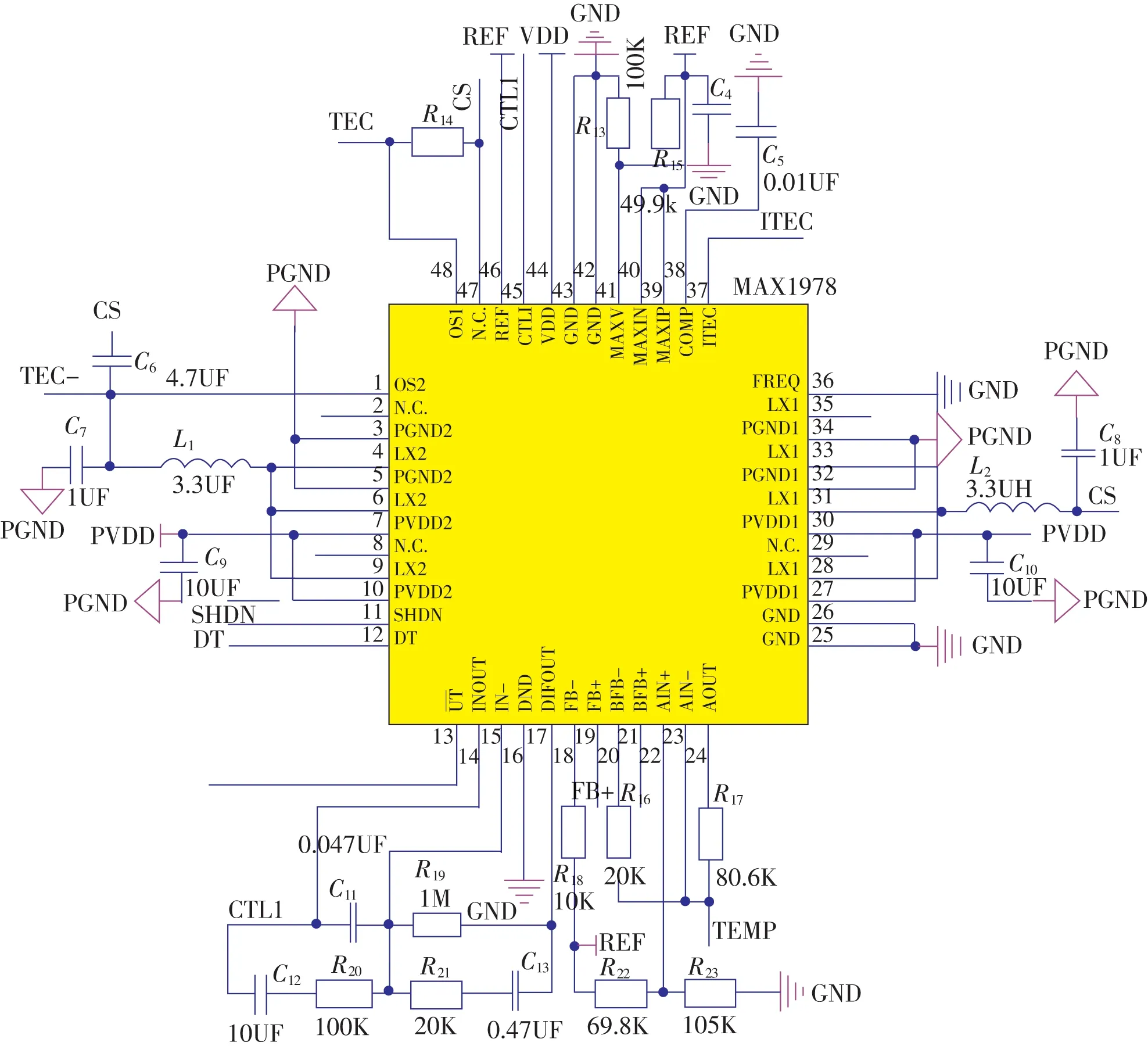

MAX1978是美国美信公司针对TEC温控器生产的控制芯片,通过控制流过TEC的电流方向和大小控制TEC温度,最大电流为±3 A[22]。以STM32F103的模拟电压输出引脚作为电流控制端,配合数字PID算法,最终实现精准控温。

MAX1978电路原理如图6所示,通过集成运算放大器,可在其内部进行模拟PID整定。因设计采用数字PID控制算法,故省略内部自整定PID电路,采用R-V变换读取温度,经过数字PID运算,输出直流电压到CTLI引脚,控制输出电流大小。ITEC引脚可以监控流经TEC的实时电流,判断TEC工作状况[23]。

5 实验结果与讨论

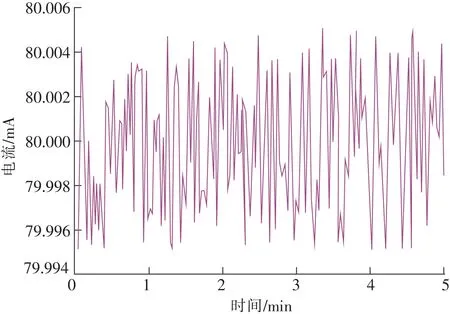

5 min内激光器电流波动如图7所示,绝对误差为±0.005 mA,相比PCI-E激光驱动器(±0.011 mA)减小54.5%。

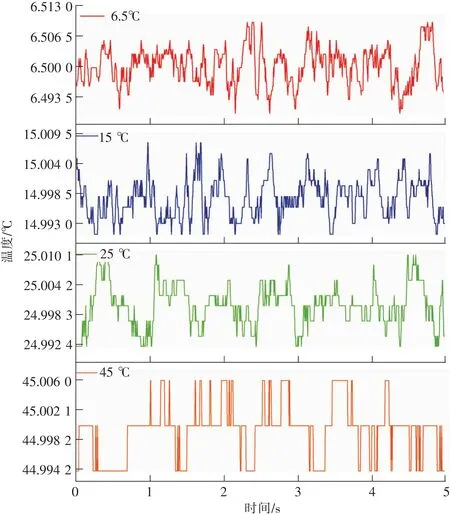

通过R-V变换电路配合MAX1978与数字PID算法,最终控制绝对温度误差在±0.01 ℃,相比PCI-E激光驱动器(±0.035 ℃)减小54.5%。

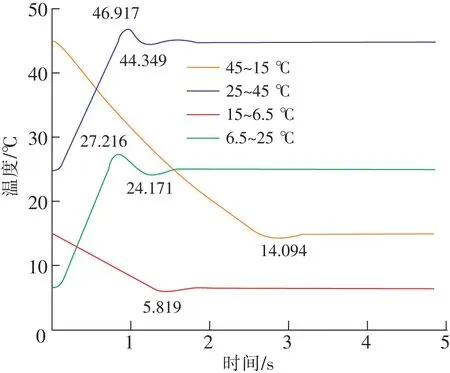

选择低、中、常、高4个温度进行实验,其温度波动曲线如图8所示,低温状态下,激光器温度波动范围较大,需较大TEC功率进行温度恒定。高温状态下,激光器本身工作发热,TEC只需小功率工作,就可使激光器工作在允许误差之间。

在实际工作中,激光器内部温度需要快速调整,可通过观察4次温度变化来确定系统的温度-时间响应速度,实验效果如图9所示。可得,温度上升速率为20 ℃/s,经过1~2次振荡就能使温度达到稳定状态。温度下降速率为15 ℃/s,由于TEC需要较大功率抑制激光器本身发热,温度下降速率小于温度上升速率。相比PCI-E激光驱动器(0.2 s/℃),响应时间提高298%。

图6 MAX1978电路原理图Fig.6 Schematic diagram of MAX1978 ciruit

图7 电流波动Fig.7 Current fluctuation

图8 温度波动Fig.8 Temperature fluctuation

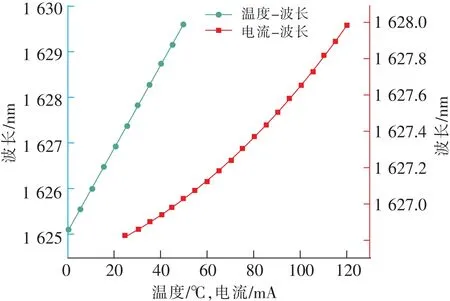

温度控制稳定后,经过双极压控恒流源输出0~120 mA电流,激光器可输出稳定波长,室温下电流-波长、温度-波长关系如图10所示,可得温度调谐系数为0.09 nm/℃,电流调谐系数为0.014 nm/mA。

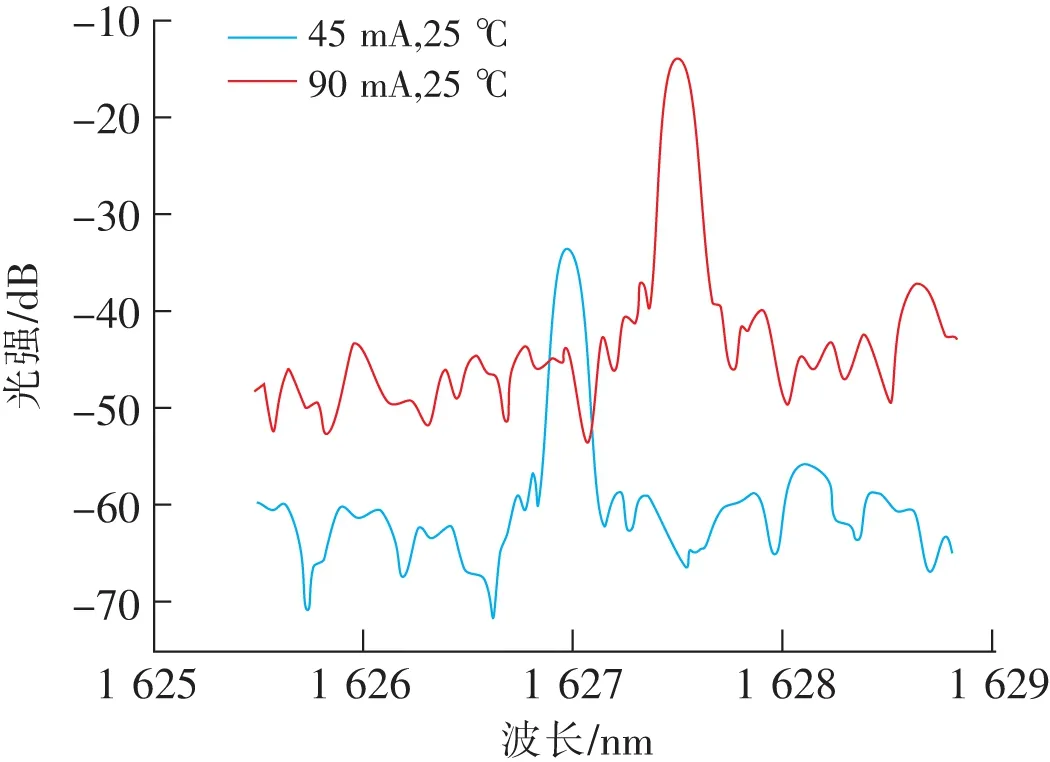

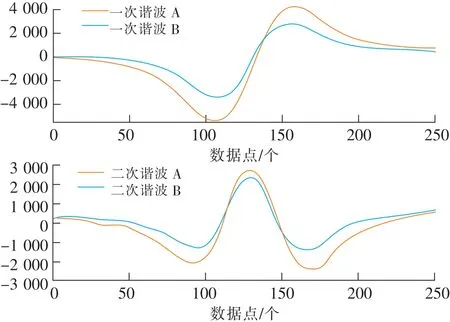

图11为DFB乙烯激光器在室温下不同电流的典型光谱图。图12为同一温度电流调谐下传统激光驱动器(B)与设计的高精度激光驱动器(A)气体监测系统谐波对比图,可得,所设计激光器驱动在C2H4气体检测系统中一次谐波/二次谐波峰峰值更高,曲线更加平滑,经过浓度反演后比传统激光驱动器的系统精度提高17%。

图9 温度升降速率Fig.9 Rate of temperature rise and fall

图10 温度/电流对应波长Fig.10 Wavelength of temperature/current

图11 电流温度双重控制下的典型光谱Fig.11 Typical spectrogram under double control of current and temperature

在驱动电路和温控电路双重作用下,激光器输出波长可实现精准锁定,同时具备在较高温度范围和电流范围内快速自动协同调节的能力,且激光器输出波长稳定性较好,满足TDLAS气体检测系统对DFB激光器电流与温度精准协同控制的要求。

图12 不同驱动器气体监测系统一次谐波/二次谐波对比Fig.12 Comparison of first harmonic and second harmonic of gas monitoring system with different drivers

6 结 论

1)设计的一种集电流调谐与温度控制于一体的紧凑型DFB激光驱动器,实现高精度电流驱动下激光器工作温度的精准控制。

2)提出一种改进的B值校正及计算方法,25 ℃条件下,实验测试工作温度的绝对误差(0.004 ℃)比传统方法的绝对误差(±0.011 ℃)降低了2.75倍。

3)与传统激光驱动器[24-25]对比,改进后的激光驱动器工作温度绝对误差(±0.01 ℃)降低了8~9倍,DFB激光器输出光谱波长绝对误差(0.000 6 nm)降低了33倍。

4)设计的激光驱动器通过实验测试,其电流驱动与温度控制的精确性和稳定性得到验证,降低了系统检测的响应时间,提高了激光气体检测的灵敏度和测量精度,延长了DFB激光器的使用寿命,为TDLAS痕量气体检测的应用提供了可靠的技术支撑。