近海深水区海上风电工程技术研究与展望

陈杰湛

(中国能源建设集团广东火电工程有限公司,广东广州 510730)

0.引言

目前随着浅水区规划风场陆续完成开发建设,我国海上风电建设正呈现从近岸到远岸、从浅水区到深水区的发展趋势,风电机组逐步向大容量机组方向发展,风机基础也逐步趋向于远桩距的导管架基础形式转变,以此适应深水区和单瓦造价的发展需求,同时国家退补政策上台,平价上网时代的紧迫感逐步加强。为此,近海深水区的工程技术提升将成为降本增效的重要手段之一。

1.国内海上风电发展现状

我国拥有广阔1.8万km的海岸线和1.4万km的岛屿海岸线,据最新评估,我国可开发海上风能资源开发超过35亿kW,且目前在国家及沿海各地的海上风电相关政策扶持下,总体装机容量位居全球第一,以广东为例,目前海上风电计划开发建设6685万kW容量风场,其中约85.3%开发场址为深水区海上风电。

在深水区海上风电项目中,大直径单桩基础的经济性逐步降低。尤其是我国福建、浙江和广东海域,由于海床浅表层多为淤泥,地层大多以粘性混砂层为主,设计工程桩整体较长,对施工船机设备性能要求高,市面上可符合的船机资源也相对较少。同时由于单桩基础钢在结构重量上相对导管架基础已不再有优势,未来市场上以导管架基础形式的风机占据主流。

对于深水区导管架基础,目前出现的有三、四桩导管架基础及吸力筒导管架基础,由于后者仍在起步阶段,受市场主要关注是采用先桩法施工的四桩导管架基础,其施工分为桩基施工和导管架安装两大部分[1]。

2.桩基施工

深水区桩基特征主要在于工程桩根开间距较大,在大容量机组的大环境下,对机组承载要求不断增大,桩腿根开间距多在30m以上,同时桩长多在95m以上,单根桩重达300t。这增大了桩基施工过程中对浮吊作业跨距及吊高的要求,常规可用于深水区此类桩基施工的大型浮吊资源处于紧缺状态,无法满足现阶段海上风电建设需求,需研究新的技术与工程装备改进施工工艺来降低深水区桩基施工难度[2]。

先桩法桩基施工需保证工程桩垂直度(3‰以内)及桩顶高差在5cm以内,目前用于海上风电桩基施工定位导向的工程装备有水上导向架和水下导向架两种:

2.1 水上导向架沉桩技术

类似于以往近海浅水区项目,技术上也较为成熟,有过多项工程实践的水上导向架,即导向架设计露出水面以上并配备大型工作平台,如图1所示,同时在导向筒上方水面处设置U形导向槽口导向喂桩,沉桩时以水上测量的方式完成标高控制。

图1 水上导向架

其施工特点在于测量及导向架调整均在水面以上完成,设备方案成熟,可靠性高。但由于其多采用辅助桩坐底形式,在海床地质差异较大时会出现调平困难的现象,如图2所示。此外,桩顶高程采用水面间接测量,仅能保证相对标高精度,对工程桩绝对高程控制相对较为困难。同时,由于在深水区施工,导向架需保证高于水面的要求,故导向架整体重量随水深加深而增大,一般满足40m水深作业的水上导向架(含辅助桩)约有近1400t的重量,同时由于顶部U型导向槽口及平台的存在,对浮吊起重能力要求非常高,多需要4000t以上的浮吊方可满足施工要求。

图2 水上导向架沉桩

2.2 水下导向架沉桩技术

相对于水上导向架沉桩技术,水下导向架的运用可实现沉桩导向插桩及标高控制的水下化,如图3所示。水下导向架设计整体入水,出水结构少,一般用于40m~50m作业水深,重量可减少至700t~900t,整体重量较水上导向架更加轻便,浮吊作业时可借助导向架顶部一定的水深进行施工,如图4所示。从而减小喂桩及沉桩的吊装跨距,降低浮吊起重能力要求,具有在1200t至2400t浮吊资源上选用施工船舶的优势。

图3 水下导向架喂桩

图4 水下导向架沉桩

但由于水下作业需配备水下三维姿态仪、USВL及ROV等设备,配套设施成本较高。同时,由于水下测量监测技术尚未成熟,监控设备故障率较高,在沉桩技术可靠性上不如水上导向架。

纵观水上和水下导向架两种技术,虽然设计出发点不一致,各具优点,但实际施工效率基本仍能在同一水平。在未来水下沉桩基础成熟发展的前提下,可以大幅降低船机资源要求,水下导向架沉桩技术也将逐渐成为行业内主流沉桩工程装备。

3.风机导管架安装技术

风机导管架安装分为定位及吊装作业,海上采用高精度DGPS定位系统进行船施工船舶初定位至基础机位坐标附近,吊装作业分为立式吊装和卧式翻身吊装两种,其工艺与以往浅水区施工技术基本一致。在完成导管架的起吊作业后,通过安排潜水员或ROV辅助引导插尖对接工程桩,最后进行工程桩与导管架插尖的灌浆工作[3]。

立式吊装施工工艺简单高效,是目前深水区导管架安装技术的首选吊装方案,如图5所示,但由于水深超过40m,导管架高度一般在65m以上,重量在1300t以上,采用全回转浮吊进行施工,至少配置3000t级以上,随着导管架高度重量的不断增加,选用更大的浮吊不具备有良好的工程经济性,顶部挂钩及人员上下等现场问题受海况制约影响较大,在技术上可通过降低吊耳高度、现场船舶调载等方式来降低施工难度,在没有大型浮吊支持作业下,宜考虑采用卧式翻身吊装方案,如图6所示。

图5 立式吊装

图6 卧式翻身吊装

4.风电机组安装技术

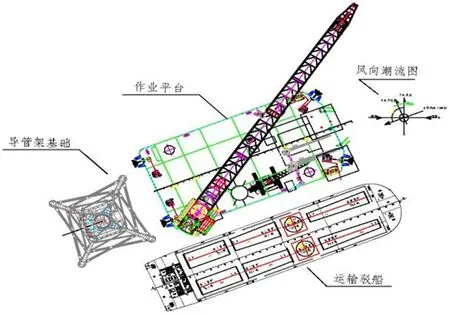

近海深水区风电机组安装,由于水深增大,导管架桩腿根开增大,同时风电机组轮毂中心标高提升,风电安装平台就位精度要求更高,不同于浅水区,水深及浅层淤泥厚度的增加,对风电安装平台可用桩腿长度要求更高,在水深40m~50m作业,桩腿长度至少需85m以上,国内现有风电安装平台资源屈指可数,同时深水区风向海况复杂多变,对风机设备运输船定点就位有更高的要求,综合考虑施工作业及平台安全,以往简单的风电安装平台进点驻位方案已无法满足实际施工要求,见图7。

图7 船舶驻位示意图

在深水区风电机组安装中,除前期的插桩入泥计算和穿刺分析外,还应综合考虑海况对进点驻位方案进行详细设计,平台驻位应尽可能采用DGPS技术辅助,同时在平台顶升阶段还应测量确定好基础平台与风电机组安装平台甲板相对高程的监测,以确保风电机组吊装的顺利,见图8。

图8 风机安装

5.结语

目前国内海上风电已进入从浅水区向深水区的过渡阶段,一方面,发展深水区海上风电可更加充分利用远岸丰富且稳定的风能资源,远离航道及沿海岸线,是海上风电规模化、产业化发展的方向,经过近些年的各个工程项目的大量实践经验,我国在海上风电制造、建设、运维技术水平均不断提高,技术是制约海上风电走向深水区的关键要素,实现海上风电平价建设,就必须改变现有技术路线,加强对深水区海上风电建设的技术研究,同时随着国家及地方政策的引导推动,我国海上风电的竞争力将不断增强,助力国家如期实现2030年前碳达峰目标[4]。