C/C-SiC复合材料致密度影响因素

陈智勇, 徐颖强, 肖 立, 李妙玲, 李 彬, 高铭远

(1.西北工业大学 机电学院,西安 710072;2.洛阳理工学院 机械工程学院,河南 洛阳 471023)

碳纤维增强碳化硅(C/C-SiC)复合材料具有硬度高、强度大、耐磨损、耐腐蚀耐高温、热膨胀系数小等优良特性[1-4],有着广泛的应用前景,受到国内外研究学者的青睐。C/C-SiC复合材料已广泛应用于高铁、航空航天等国防军工领域,例如高铁制动盘、飞机制动系统和涡轮叶片、高速飞行器热防护部件、火箭发动机喷管、喉衬和推力室等。

C/C-SiC复合材料的制备方法主要有先驱体转换法、反应熔渗法、热压法、化学气相渗透法。先驱体转换法是20世纪90年代发展起来的先进的制备方法,它的出现是C/C-SiC复合材料快速发展的直接动因之一。先驱体转换法优势突出,制备温度较低,不易损伤增强纤维,对不同的纤维预制体适应性较强,能够制备大尺寸、厚壁、形状复杂的C/C-SiC复合材料部件,且基体成分分布均匀[5-7];但先驱体在交联固化、裂解过程中,基体收缩率很大,导致微结构不致密。为获得高致密度、高性能的材料须多次浸渍裂解,制备成本较高,如何提升材料致密度是C/C-SiC复合材料的重要研究方向。

国内外对C/C-SiC复合材料的微观组织结构(开孔率、孔隙尺寸和分布等)调控等方面做了大量研究。Kumar等[8]研究了多孔体的液硅熔渗过程,认为渗透速率由所有孔隙控制;Zhang等[9]制备了孔隙相同、C相含量不同的C/C-SiC复合材料,结果表明,随着C相含量的增加,复合材料的弯曲强度和剪切强度逐渐提高;刘伟等[10]研究了孔隙率与C/C-SiC复合材料组成相与性能之间关系,认为存在一个临界孔隙率,可使材料密度和强度达到最大值;谢巍杰等[11]利用不同密度的预制体制备了密度相近的C/C-SiC复合材料,结果表明,随C相含量增加,复合材料的弯曲强度和抗氧化性能反而下降。以上研究均表明,预制体中C含量、孔隙分布和密度均是影响渗硅的重要因素,进而影响到C/C-SiC复合材料的性能。

利用先驱体转换法制备C/C-SiC复合材料过程中,将短切碳纤维等混合料冷压成型后,再经固化、炭化制得低密度C/C复合材料,将其作为渗硅陶瓷化的骨架材料(碳纤维预制体),将液态的聚合物先驱体(如聚碳硅烷溶液或熔体)浸渍到多孔的纤维预制体内,然后经交联固化、裂解,先驱体原位转化成SiC基体,SiC填充在碳纤维预制体内部空隙处使得孔隙率逐渐降低,经过多次“浸渍-交联-裂解”的循环工艺,材料密度和性能逐渐提高,即制得高性能的C/C-SiC复合材料。渗硅陶瓷化时的熔渗温度、保温时间、真空度和裂解周期对硅碳反应和渗硅陶瓷化后SiC基体的含量和残留Si的含量有显著影响,并直接影响到C/C-SiC复合材料的密度、孔隙率和孔隙分布,进而影响到C/C-SiC复合材料的强韧性和摩擦磨损性能[12-13]。因此,渗硅陶瓷化时的熔渗温度、保温时间、真空度和裂解周期对C/C-SiC复合材料致密度的影响亟须深入研究。

为制备高致密度、力学性能优异的C/C-SiC复合材料,本工作将碳纤维预制体与聚碳硅烷浸渍固化,利用先驱体转化法制备C/C-SiC复合材料,对试样进行微观结构分析、性能测试,研究渗硅温度、保温时间、真空度和裂解周期对C/C-SiC复合材料致密度的影响,进而探索优化的渗硅温度、保温时间、真空度和裂解周期区间。

1 实验

1.1 实验原料与样品制备

增强纤维采用短切碳纤维,长度300~500 μm;二甲苯(xylene),洛阳市化学试剂厂;二乙烯基苯(DVB),浅黄色液体,上海高桥化工厂;聚碳硅烷(PCS),黄褐色固体,国防科技大学,实验前将PCS球磨成粉,过80目筛。

将短切碳纤维等混合料冷压成型后,再经固化、碳化制得碳纤维预制体,使用压力浸渍炉将液态先驱体浸渍到碳纤维预制体内,然后在真空烧结炉中高温交联固化、裂解,依次进行共14个周期的“浸渍-交联-裂解”的循环工艺[14]。具体工艺参数如下:

(1)先驱体质量比mxylene∶mDVB∶mPCS= 2∶3∶10,温度40~60 ℃时,先驱体溶液黏度在170~410 MPa•s[15]。

(2)固化、炭化时,在15 min内使温度由室温快速升至90 ℃,在90 ℃保温60 min,使混合料均匀受热,酚醛树脂受热完全包裹短切碳纤维;之后快速升温至120 ℃,并保温15 min,压力设置在0.5~1 MPa,保温结束后,升至150 ℃,保温10 min后,施加最终压力25 MPa,预制体纤维体积含量约30%。

(3)高温真空熔融渗硅陶瓷化时,分别选择渗硅温度1500 ℃、1600 ℃、1700 ℃、1800 ℃、1900 ℃,渗硅保温时间10 min、20 min、30 min、60 min、90 min、120 min,绝对压强50 Pa、100 Pa、500 Pa、1000 Pa。

(4)每经过三周期的“浸渍-固化-裂解”,进行一次1800 ℃、3~6 h的高温开孔、石墨化处理。

1.2 测试与表征

采用S-23700N型扫描电子显微镜,加速电压设置为20 kV,观察C/C-SiC复合材料微观形貌。

用排水法测试材料密度和孔隙率;采用AccuPyc II 1340型真密度分析仪,按照GB/T 25995—2010《精细陶瓷密度和显气孔率试验方法》测试样品密度。表观密度计算公式为:

显气孔率计算公式为:

采用AG-2000A型万能材料试验机,参照GB/T 23805—2009《精细陶瓷室温拉伸强度试验方法》、GB/T 6569—2006《精细陶瓷弯曲强度实验方法》,测量样品的拉伸强度、弯曲强度,试样拉伸标距和弯曲跨距30 mm,加载速率为0.5 mm/min;使用单边切口梁法测试样品断裂韧度,切口深度约为试样高度的1/3,切口宽度为0.3 mm。采用HVS-5型Vickers硬度仪,参照GB/T 16534—2009《精细陶瓷室温硬度试验方法》测试样品维氏硬度,载荷为1 kg,加载时间为15 s[16]。

2 结果与讨论

2.1 样品形貌分析

分散均匀的短切碳纤维经真空压缩过滤,干燥后形成坯体,图1为制备好的短切碳纤维预制体的宏观形貌。由图1可以看出,纤维预制体完整,没有发现明显的褶皱、开裂等宏观缺陷。纤维在预制体中分布均匀,没有发现明显的纤维团聚现象。

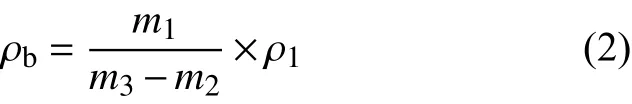

“浸渍-交联-裂解”的循环工艺处理后的C/C-SiC复合材料微观形貌用电子显微镜观察。图2是在渗硅温度1700 ℃、保温时间30 min、绝对压强50 Pa工艺条件下,经9、10、11次循环处理后所制备的C/C-SiC复合材料断口微观形貌。图2中长柱状为短切碳纤维,SiC相为暗灰色,游离Si相为亮白色,黑色为空隙。从图2可见,短切碳纤维纵横交错,说明制备的预制体中纤维分布均匀;对比图2(a)~(c),发现纤维拔出越来越少,说明随着浸渍-裂解周期数的增多,碳纤维与SiC基体结合力越来越好,碳纤维增韧补强作用明显;黑色间隙区域逐渐减少,尤其是经10、11次循环处理,孔隙基本消失,材料致密程度已经没有明显变化;(b)和(c)图中暗灰色的SiC相已基本无变化。因此,可以认为11次循环周期已使预制体孔隙最大限度地被填充并碳化裂解,继续循环处理,复合材料的致密度也不会明显增加[17]。

图 1 碳纤维预制体的宏观形貌Fig. 1 Macromorphology of carbon fiber preform

图 2 不同裂解周期的C/C-SiC复合材料微观形貌SEM图像 (a)9周期;(b)10周期;(c)11周期Fig. 2 SEM images of C/C-SiC composite micro morphologies with different cracking cycles (a) 9 cycles;(b) 10 cycles;(c) 11 cycles

2.2 渗硅温度对C/C-SiC复合材料致密度的影响

在保温时间30 min、绝对压强50 Pa、11个裂解周期工艺条件下,分别在1500 ℃、1600 ℃、1700 ℃、1800 ℃、1900 ℃温度条件下,对C/C复合材料进行高温真空熔融渗硅,制备C/C-SiC复合材料,研究渗硅温度对C/C-SiC复合材料密度、孔隙率的影响,进而优选出最佳渗硅温度[18-19]。

图3为不同渗硅温度下C/C-SiC复合材料密度、孔隙率变化曲线图。从图3可以看出,随着渗硅温度的升高,材料的密度呈先加速升高后快速下降的趋势,气孔率则呈先加速下降后快速上升趋势。这是由于当渗硅温度较低时,液态硅黏度较大,在坯体内部孔隙通道中流动性差,毛细管力较低,相对于液态硅的流动速率,液态硅与碳源反应生成SiC的速率比较占优势,反应生成SiC导致体积膨胀,堵塞孔隙通道,阻碍液态继续流动,进而导致所制备的C/C-SiC复合材料密度偏低、孔隙率较高;随着渗硅温度逐渐升高,高温会降低液态硅的黏度,液态硅在坯体内部孔隙通道中流动性提高,毛细管力较大,液态硅在快速填充孔隙的同时,与碳源反应生成SiC,进而导致所制备的C/C-SiC复合材料的密度逐渐增高、孔隙率逐渐降低;当渗硅温度继续升高时,虽然高温有利于液态硅快速填充孔隙,但同时也会提高生成SiC反应的速率,当生成SiC的速率再次占据优势时,C/C-SiC复合材料的密度会逐渐降低,孔隙率会逐步升高。当渗硅温度为1700 ℃时,所制备的C/C-SiC复合材料密度最大、孔隙率最小。

图 3 渗硅温度与C/C-SiC复合材料密度和孔隙率之间的关系曲线Fig. 3 Relation curves of siliconizing temperature with density and porosity of C/C-SiC composite

2.3 保温时间对C/C-SiC复合材料致密度的影响

在渗硅温度为1700 ℃、绝对压强为50 Pa、11个裂解周期工艺条件下,研究保温时间对所制备的C/C-SiC复合材料的密度、孔隙率的影响,进而优选出最佳保温时间[20]。

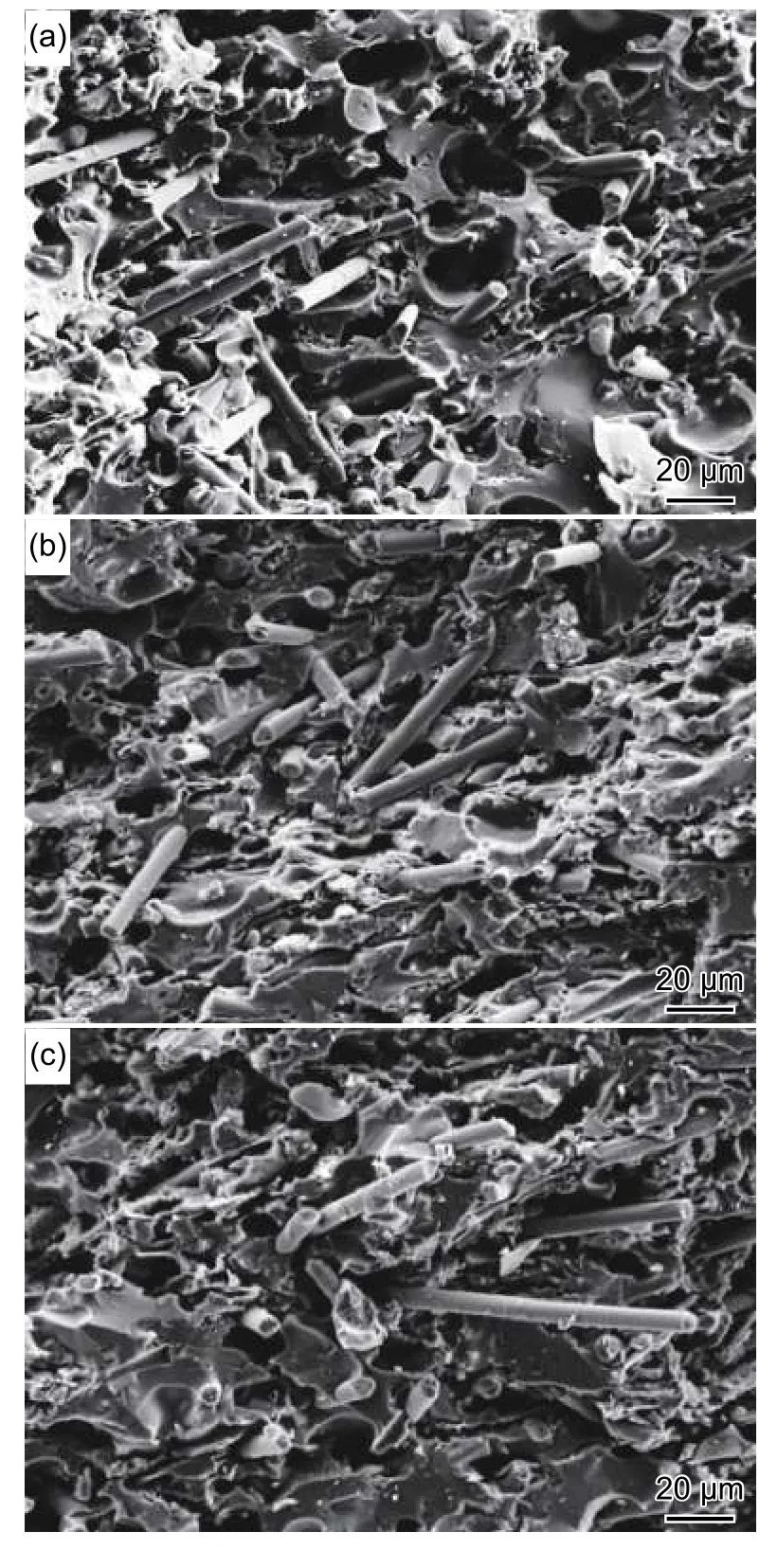

图4为不同保温时间下C/C-SiC复合材料的密度和孔隙率变化曲线。从图4可看出,随着保温时间的增大,材料密度先增加而后降低,材料孔隙率变化趋势与密度变化趋势相反。在10 min至30 min保温时间区间内,材料密度呈快速上升趋势,且增幅较大,材料孔隙率呈快速下降趋势,且降幅较大;在30 min至60 min保温时间区间内,材料密度和孔隙率缓慢下降;在60 min至120 min保温时间区间内,材料密度呈加速下降趋势,但降幅较小,材料孔隙率呈加速上升趋势,但增幅较小。这种变化规律是由于在10 min至30 min保温时间区间内,随着保温时间的增加,液态硅有充足的时间填充孔隙,与碳源发生反应生成SiC,因此该阶段材料密度呈显著上升趋势,孔隙率也明显降低;在30 min至60 min保温时间区间内,液态硅已填充孔隙完毕,与碳源发生反应生成SiC结束,因此该阶段材料密度和孔隙率几乎不发生变化;在60 min至120 min保温时间区间内,由于液态硅不断高温挥发,导致复合材料表层残余硅蒸发流失,因此该阶段材料密度和孔隙率分别缓慢下降和上升。

图 4 保温时间与C/C-SiC复合材料密度和孔隙率之间的关系曲线Fig. 4 Relation curves of holding time with density and porosity of C/C-SiC composite

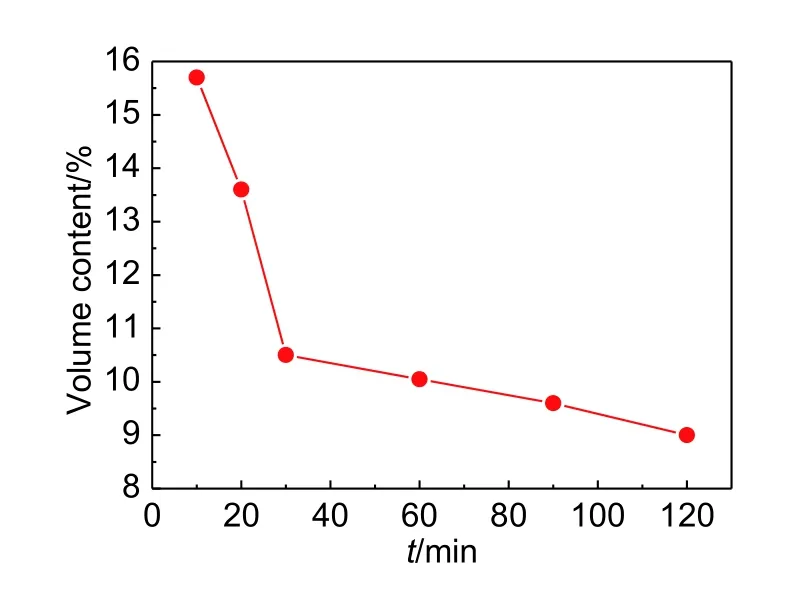

图5为不同保温时间下C/C-SiC复合材料中残留硅的变化曲线图。从图5可以看出,随着保温时间增加,残留硅的含量呈持续下降趋势。这是由于当保温时间由10 min增加至30 min时,液态硅不断地与碳源反应生成SiC被消耗,残留硅的含量降低;当保温时间进一步增加时,复合材料表层残余硅蒸发流失,导致残留硅的含量进一步降低[21]。

图 5 保温时间与C/C-SiC复合材料残留硅关系曲线Fig. 5 Relationship between holding time and residual silicon in C/C-SiC composite

综合分析图4和图5可知,在渗硅温度为1700 ℃的前提下,保温时间为30 min时,所制备的C/CSiC复合材料密度最大、孔隙率最小。

2.4 真空度对C/C-SiC复合材料致密度的影响

在渗硅温度1700 ℃、保温时间30 min、11个裂解周期工艺条件下,研究真空度对所制备的C/CSiC复合材料密度和孔隙率的影响,优选出最佳真空度[22]。

图6分别为不同真空度下C/C-SiC复合材料的密度和孔隙率的变化曲线。从图6可看出,随着烧结真空度的提高(绝对压强减小),材料密度增大,孔隙率减小。这是由于提高真空度可为液态硅提供更强大的熔渗动力,液态硅连续填充孔隙并与碳源反应,进而不断提升材料致密度[23]。

图 6 真空度与C/C-SiC复合材料密度和孔隙率关系曲线Fig. 6 Relationship of vacuum degree with density and porosity of C/C-SiC composite

从图6可知,在渗硅温度1700 ℃、保温时间30 min的前提下,绝对压强50 Pa时,所制备的C/C-SiC复合材料密度最大、孔隙率最小。

2.5 裂解周期对C/C-SiC复合材料致密度影响分析

在渗硅温度1700 ℃、保温时间30 min、绝对压强50 Pa工艺条件下,研究裂解周期对所制备的C/C-SiC复合材料密度和孔隙率的影响,优选出最佳裂解周期[24]。

将碳纤维预制体浸渍PCS浆料(PCS∶DVB∶二甲苯 = 10∶3∶2),经加压浸渍、固化交联、高温裂解,PCS裂解产物SiC填充在预制体空隙处。经14周期的“浸渍-固化-裂解”后得到C/C-SiC复合材料,对每周期的C/C-SiC复合材料留样并测量密度、孔隙率。图7为不同裂解周期C/C-SiC复合材料的密度和孔隙率变化曲线图。从图7可看出,随着裂解周期的增加,C/C-SiC复合材料的密度呈不断增加趋势,孔隙率呈不断降低趋势,但可以看到密度增速和孔隙率降速都逐渐降低,经过11周期后,密度、孔隙率几乎都不再变化。这和显微形貌分析结果一致,说明11周期浸渍、裂解已使制备的C/C-SiC复合材料达到了最大致密度。

图 7 裂解周期与C/SiC复合材料的密度和孔隙率关系曲线Fig. 7 Relationship curves of cracking cycle with density and porosity of C/SiC composite

从图7可看出,在前5轮裂解过程中,C/CSiC复合材料的密度不断增加,这是因为PCS高温裂解产物SiC不断填充材料内部孔隙,使材料内部孔隙率不断降低,进而导致材料密度不断增加。在第5、6轮裂解过程中,材料密度曲线增速明显降低,与之对应的是孔隙率曲线下降速度明显减缓。这是因为在第6轮裂解时进行了高温处理,使PCS裂解释放更多的产物气体,导致质量有所损失,但有利于内部闭气孔打开,进而提供更多的孔隙。这样更有利于后期的顺利浸渍裂解,使C/CSiC复合材料的密度不断增加,孔隙率不断降低[25]。

综合分析图3~图7可以获知,在渗硅温度1700 ℃、保温时间为30 min、绝对压强50 Pa条件下,再经11周期的“浸渍-固化-裂解”后,所制备的C/C-SiC复合材料密度最大、孔隙率最小,密度为2.09 g/cm3、孔隙率为7.6%。此时所制备的C/C-SiC复合材料综合力学性能最为优异,力学性能测试结果为:弯曲强度468 MPa、拉伸强度242 MPa、断裂韧度19.5 MPa•m1/2、维氏硬度17.2 GPa。

3 结论

(1)随着渗硅温度的升高,材料的致密度呈先加速升高后快速下降趋势,当渗硅温度为1700 ℃时,材料致密度最高。

(2)随着保温时间的增大,材料的致密度先快速升高,保持一段时间稳定后再缓慢降低,在渗硅温度为1700 ℃的前提下,保温时间为30 min时,材料致密度最高。

(3)随着烧结真空度的提高,材料的致密度加速升高,在渗硅温度为1700 ℃、保温时间为30 min的前提下,绝对压强为50 Pa时,材料致密度最高。

(4)随着裂解周期的增加,C/C-SiC复合材料的致密度呈不断增加趋势,且增速逐渐降低,在渗硅温度为1700 ℃、保温时间为30 min、绝对压强为50 Pa前提下,经过11周期的“浸渍-固化-裂解”过程后,材料致密度最高,综合力学性能最优。

(5)该工艺过程中,每经过三周期的“浸渍-固化-裂解”,进行一次1800 ℃、3~6 h的高温开孔、石墨化处理,有利于提高材料浸渍、裂解效率,与优化先驱体(质量比mxylene∶mDVB∶mPCS= 2∶3∶10)配合,生产周期较短,制备成本低。