电动汽车用搅拌摩擦焊散热器疲劳寿命预测分析

彭再武,曾 鹏,王 坚

(1.长沙中车智驭新能源科技有限公司,长沙 410000;2.中车时代电动汽车股份有限公司,湖南 株洲 412000)

电动汽车的控制总成负责电动汽车运行过程中的驱动电机、发电机、油泵、气泵等单元的控制。目前液冷散热方式是电动汽车控制总成散热器的普遍设计方案,具有散热性能强、体积小等优点。常用的液冷散热器制造材料为6061铝合金,具有焊接性能、成型性和加工工艺性能良好的优点[1]。电动汽车控制总成所用的散热器由其铝合金基体与铝合金盖板通过搅拌摩擦焊形成封闭的冷却水腔。为确保在设计使用寿命内性能稳定可靠、无泄漏,需要研究搅拌摩擦焊散热器的设计、使用环境等参数对其疲劳寿命的影响。

1 散热器焊接结构分析

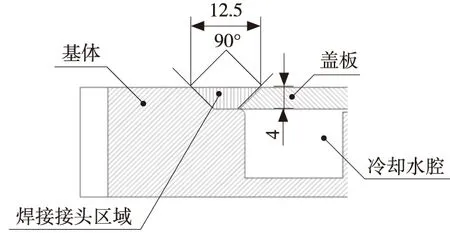

散热器未进行搅拌摩擦焊之前主要分为两个部分:散热器盖板和散热器基体,如图1所示。盖板和基体的材料均为铝合金6061-T6,其主要性能参数如下[1]:弹性模量69 000 MPa,泊松比0.33,屈服强度276 MPa,抗拉强度Su为310 MPa。

图1 未焊接前散热器结构示意图

盖板与基体之间通过搅拌摩擦焊焊接成整体,焊接搅拌头轴肩直径为12.5 mm,搅拌针深度与盖板厚度一致,为4 mm。焊接后盖板与基体之间沿焊缝形成一条带状焊接接头区域,焊接接头处的性能和质量是影响整个工件使用寿命的关键因素。大量的实践表明,该搅拌摩擦焊焊接的接头处断面是上宽下窄,呈现出“V”形[2],如图2所示。对铝合金材料搅拌摩擦焊接头的大量力学试验表明,该种焊接接头处的抗拉强度只能达到母材的78%[3],故搅拌摩擦焊焊接接头区域的材料力学性能参数如下:弹性模量53 820 MPa,泊松比0.33,屈服强度215.3 MPa,抗拉强度Su为241.8 MPa。

图2 搅拌摩擦焊焊接后接头尺寸示意图

2 散热器疲劳寿命预测分析

2.1 基于经验S-N曲线的理论分析

2.1.1 散热器受水泵压力下的应力计算

基于经验S-N曲线进行散热器疲劳寿命理论分析,首先要确定其焊接接头处的最大静应力。散热器在实际运行中所受到的主要外部载荷是车辆冷却水泵施加给散热器流道表面的压力。在水泵开启与关闭的一个工作循环内,此压力可认为是基本恒定的,需要采用有限元稳态静力分析[4]。

在整车冷却系统中,水泵冷却液流出后首先流经的就是散热器。忽略位能、管道阻力损失等,可以认为散热器流道表面所承受的压力就是冷却水泵的扬程所对应的出口压力。通过实际测量,得到车辆正常工作的整个冷却回路中的冷却液流量约为20 L/min。由冷却水泵的流量特性关系曲线可知,对应20 L/min流量时水泵的扬程为8.4 m;冷却液为防冻液,密度ρ约为1 050 kg/m3,重力系数g为9.8 m/s2,压力P与扬程h的换算公式为P=ρ·g·h,计算得出散热器流道表面所承受的压力约为86 kPa。

对散热器进行静态受力分析的条件:①焊接良好的焊接接头与两侧的母材(盖板与基体)是紧密相连的,因此在有限元静力分析中将焊接接头区域与两侧母材的结合面设置为BOND连接;②为模拟控制总成散热器的实际安装状态,将散热器侧面的支脚安装面设置为全约束;③在散热器流道表面施加86 kPa的压力;④焊接接头区域划分为全六面体网格,网格尺寸0.5 mm,盖板与基体由于结构复杂,故采用全四面体网格划分,网格尺寸2 mm,同时对焊接接头与盖板、基体的BOND接触面进行局部网格加密。整个散热器网格模型的单元数量约为380万,节点数量约为800万。

其有限元分析结果如下:散热器整体所受的von-mise应力最大值为147.2 MPa,应力最大值位于搅拌摩擦焊焊接接头区域,如图3所示。盖板母材区域的最大应力值为46.2 MPa,基体母材区域的最大应力值为48.5 MPa。各区域所受的最大应力值都小于其材料的屈服强度,说明散热器受水泵载荷下的静强度是安全的。

图3 焊接接头区域静应力云图

2.1.2 疲劳寿命理论分析

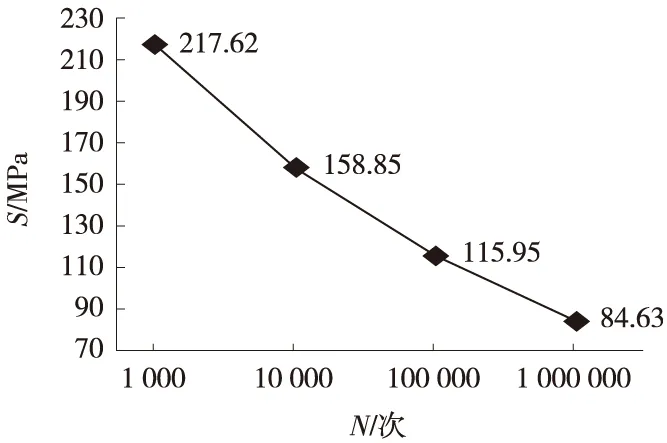

利用静应力评估结构的疲劳寿命,需要建立静应力S与寿命N之间的关系曲线,即S-N曲线[5]。根据经验,对于一般的金属材料,S-N曲线的估算有以下公式:应力比R=-1时,拉压载荷作用下的疲劳极限为Sf=0.35Su[6];对于金属材料,疲劳极限对应的循环次数一般为106~107,考虑到S-N曲线描述的是长寿命疲劳,不适用于N<103的情况,故可假定N=103时,S1 000=0.9Su[7]。通过以上经验公式对焊接接头区域材料的经验S-N曲线进行预估,焊接接头区域材料的屈服强度Su为241.8 MPa,故对称循环次数为106时材料的疲劳强度为0.35Su,即为84.63 MPa;对称循环次数为103时材料的疲劳强度为0.9Su,即为217.62 MPa,所以理论上预估的搅拌摩擦焊焊接接头区域的经验S-N曲线示意图如图4 所示。

图4 搅拌摩擦焊焊接接头的经验S-N曲线图

散热器实际工作过程中所受的载荷为脉冲循环(应力比R=0),故需利用Goodman方程:(Sa/SN)+(Sm/Su) =1,将实际工作循环应力等寿命地转换为对称循环下的应力水平[8]。由前述静态受力分析结果可知,焊接接头区域所受最大应力Smax为147.2 MPa,Smin为0,可计算出平均应力值Sm为73.6 MPa,即应力循环幅值Sa为73.6 MPa。若基本S-N曲线用幂函数式SnN=C表示[9]。当N为103时,S为217.62 MPa;N为106时,S为84.63 MPa;将两组参数代入计算即可得出n≈7.314,C≈1.253×1020。通过Goodman方程计算可得SN约为105.8 MPa。因此,由经验S-N曲线,即N=C/Sn计算出焊接接头区域的寿命为195 372次。

2.2 疲劳寿命仿真分析

利用有限元仿真分析软件进行疲劳寿命分析需要三个方面的基本信息,即结构的有限元模型、材料的疲劳属性以及所受载荷信息。本次分析中,疲劳寿命仿真分析与静力学仿真分析使用的是同一个有限元模型,接触关系和约束条件也完全与静应力仿真分析一致,完成静应力仿真分析后可直接进入疲劳分析模块。不同之处是此处的S-N曲线直接采用软件材料数据库中6061-T6材料的疲劳数据及用其计算出的焊接接头材料的S-N数据,并将应力比设置为0。

与2.1节中用经验公式估算出的焊接接头区域的S-N数据(图4)对比发现,相同疲劳寿命下软件材料数据库中S-N曲线对应的疲劳强度小于经验公式估算出的S-N曲线对应的疲劳强度,如N=104,S=133.26 MPa;N=105,S=105.64 MPa;N=106,S=83.64 MPa。本次疲劳寿命仿真输入的载荷信息仍采用前面2.1.1节中静应力分析结果中散热器整体的von-mise应力分布数据。

疲劳仿真分析时,如果结构所受载荷是随时间周期变化的,要选择仿真分析软件中的动态疲劳仿真流程,而在本次分析中的载荷可认为是稳定不变的,故选择仿真分析软件中的静态疲劳仿真分析流程。在软件自动搭建的静态S-N疲劳分析流程中,设置好上述参数后,运行求解模块,得到散热器搅拌摩擦焊焊接接头区域的寿命云图如图5所示。疲劳仿真分析结果显示,搅拌摩擦焊焊接接头区域最小循环次数为 130 800,与基于经验S-N曲线分析计算的疲劳寿命 195 372 次相差约33%。

图5 焊接接头区域寿命云图

2.2.1 疲劳寿命仿真分析的补充计算

疲劳寿命仿真分析与基于经验S-N曲线的疲劳寿命分析在输入条件中的最大区别是材料的S-N曲线数据不同。为验证两种分析方法结果差异较大的主要原因,进行了以下补充计算:

1) 采用软件材料数据库中的S-N曲线,同样采用2.1.2节中的Goodman方程和S-N曲线的幂函数表达式,其他所有条件和参数不变,计算出搅拌摩擦焊焊接接头区域的疲劳寿命为123 784次。

2) 同样采用仿真分析方法,用2.1.2节中的经验S-N曲线替换2.2节中仿真软件材料数据库中的S-N曲线,其他所有条件和参数不变,仿真计算出搅拌摩擦焊焊接接头区域的疲劳寿命为211 050次。

2.2.2 疲劳寿命仿真分析对比

对以上计算出的疲劳寿命次数进行对比分析发现:

1) 当都使用仿真软件材料数据库中的S-N曲线时,疲劳仿真分析(以下简称“仿真方法”)结果与用Goodman方程和S-N曲线的幂函数表达式计算出(以下简称“计算方法”)的结果相差约5.4%。

2) 当都使用材料的经验S-N曲线时,仿真方法结果与计算方法结果相差约7.4%。

3) 当都使用仿真方法时,采用软件中的S-N曲线的分析结果与采用经验S-N曲线的分析结果相差约38%。

4) 当都使用计算方法时,采用软件中的S-N曲线的分析结果与采用经验S-N曲线的分析结果相差约37%。

因此,S-N曲线数据的不同是导致疲劳寿命分析结果差异较大的主要原因,而分析方法不同是次要原因。

所用材料S-N曲线的差异是由于理论计算中的材料S-N曲线是由经验公式进行估算的,没有考虑结构几何形状(缺口应力集中、尺寸大小)、表面粗糙度等对材料疲劳寿命的影响[9]。而仿真计算输入的S-N曲线则是软件材料数据库中选择的,是由材料的实物样件进行大量疲劳试验,并经过一定的统计学计算获得的[10],包含了样件尺寸、表面粗糙度、温度和环境等对材料疲劳寿命的影响。

在前期理论设计阶段,利用基于S-N曲线的疲劳分析能够快速地对使用寿命进行初步预估,能有效缩短研发周期;但在详细方案设计时,疲劳寿命仿真分析的结果更保守、更安全,有利于工程实际应用。

3 焊接接头缺陷及参数对疲劳寿命的影响

3.1 焊接缺陷的影响分析

在实际情况中,出现过散热器运行一段时间后焊缝有裂纹,从而导致散热器漏水的问题。统计发现,泄漏位置大多位于搅拌摩擦焊路径上的弯角处。通过对泄漏位置进行切割剖分发现,导致焊接缺陷的主要原因为焊接搅拌头在焊接过程中与预设焊接路径间出现了偏移。

在搅拌摩擦焊焊接过程中,焊接路径是直线时搅拌头的受力相对比较稳定,但当搅拌头运行到弯角处时,会在机床的作用下新增一个转向力。如果搅拌头杆较长、刚度不够,新增的转向力就会使搅拌头偏离预设轨迹。但是此偏移量相对较小,基本不会超过1 mm。焊接完后显示的特性是连接良好的,具有一定的强度。只有在运行一段时间后,此区域性能衰减,才能发现问题。

通过本次分析,可以得出以下3点结论:

1) 通过修改散热器焊接结构模型,搅拌头在预设焊接路径上的弯角处出现了1 mm的偏移。

2) 材料S-N曲线与焊接路径未偏移的疲劳寿命仿真分析一致。

3) 输入的应力载荷为焊接路径偏移1 mm后散热器静应力分析结果中的von-mise应力,最大应力为181.6 MPa。

设置好上述参数后运行求解,得到焊接路径偏移1 mm的散热器搅拌摩擦焊焊接接头区域的寿命云图。分析结果显示,此时搅拌摩擦焊焊接接头处的循环次数降为11 230,相比于正常焊接的散热器循环次数 130 800,疲劳寿命减少了约91.5%。导致搅拌摩擦焊焊接接头处循环次数急剧下降的主要原因是由于焊接偏移使得偏移处一侧出现了有效焊接不满的缺陷,焊接缺陷处在冷却液压力作用下的最大应力值相比于正常焊接的应力值增加了约23.4%;而从材料的S-N曲线可看出,结构应力虽缓慢增加,但疲劳寿命是急剧降低的。

3.2 焊接接头参数的影响分析

散热器盖板厚度是影响散热器强度性能、散热性能的重要设计参数,而搅拌摩擦焊焊接接头区域的厚度可认为与盖板的厚度是一致的;水泵扬程导致的冷却水腔所受压力也是影响焊接接头使用寿命的重要参数。所以,研究散热器不同的盖板厚度和冷却水腔所承受的压力对搅拌摩擦焊焊接头使用寿命的影响可为搅拌摩擦焊的结构设计和使用环境的限制提供参考。

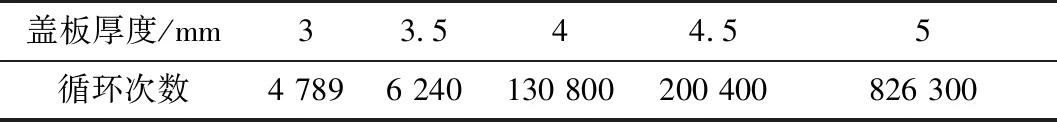

1) 盖板厚度对焊接接头寿命的影响。散热器盖板的实际厚度为4 mm,本次分析中盖板的设置厚度见表1。水腔压力都为86 kPa,其他参数完全一致。疲劳寿命分析结果见表1。显示盖板厚度对焊接接头的使用寿命影响特别大。

表1 不同盖板厚度对焊接接头寿命的影响

2) 水腔所受压力对焊接接头寿命的影响。散热器水腔所承受的压力见表2。盖板厚度都为4 mm,其他参数也完全一致。疲劳寿命仿真分析结果见表2,焊接接头疲劳寿命随着水腔压力的增加而明显缩短。

表2 不同水腔压力对焊接接头寿命的影响

4 结 论

通过以上的分析研究,得出了以下结论:

1) 本文有限元仿真分析的结果比经验分析结果更保守,更有利于工程分析应用。

2) 焊接偏移缺陷会严重缩短焊接接头的使用寿命。

3) 随着盖板厚度减小或水腔压力增大,焊接接头寿命会急剧下降。