氢燃料电池电电混合动力客车能量控制策略仿真研究

杨 琨,徐 彬,董德宝,樊海梅,熊金峰,彭 程

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

新能源汽车中,氢燃料电池汽车被寄希望于成为未来最理想的清洁能源汽车[1]。由于燃料电池电力输入比较“软”的现实,常搭配动力电池或超级电容等储能机构,以对燃料电池供电进行“削峰减谷”。针对这种混合双动力源,需要匹配相应的能量控制策略,以保证两种能源设备均在高效区间运行,并延长寿命[2]。

本文利用Simulink软件对某电电混合动力客车建模,并实现能量控制策略的仿真验证,为提高整车动力性能及动力系统寿命提供一种快速验证方法[3]。

1 燃料电池电电混合能量控制策略

海格某10.5 m低入口城市客车搭载磷酸铁锂动力电池与氢燃料电池系统,采用“电-电”混合模式为整车提供动力。

1.1 氢燃料及动力电池性能特征

1) 氢燃料电池存在最佳工作效率区间:能量转化效率高、氢耗低、工作温度低(热损耗小)等。常见燃料电池功率(功率密度)、单电池电位、电流密度及电池效率曲线如图1所示。

图1 氢燃料电池电流密度-电位-电堆效率图

一般来说,0.5~0.8 V是单电池工作的高效区间,对应面电流密度为600~1 500 mA/cm2,面功率密度为300~1 100 mW/cm2。图1中包含理论和实际面电流密度-单电池电压曲线。其中理论曲线①忽略了低面电流密度区间(约300 mA/cm2以下)渗氢电流造成的效率损耗,直接从氢氧OCV进入极化阶段,极化电位成为电位损耗的主要项。一般在面电流密度≤300 mA/cm2时,渗氢损耗是能量损耗的主要形式;而在面电流密度>300 mA/cm2时,燃料电池内部损耗以极化、欧姆和浓差为主,渗氢损耗可以忽略不计。

2) 作为辅助动力源,动力电池服役条件(工作温度、常用SOC区间、功率吞吐量、充放电倍率等)对其能量密度、功率/容量损失存在重要影响。其中SOC常用区间、服役温度与动力电池寿命的关系如图2 所示[4]。

图2 某动力电池SOC及工作温度对寿命影响曲线

因此,针对已设定的电电混合氢燃料电池客车动力系统的能量控制策略,需要进行验证,以保证电池、电堆长效而稳定运行。

1.2 能量控制策略

该电电混合动力系统中动力电池容量50 kWh,最大放电倍率5C;氢燃料电池系统包括空滤、冷却、供氢、高压控制及转换等系统。系统为单堆结构,含约370片单电池。

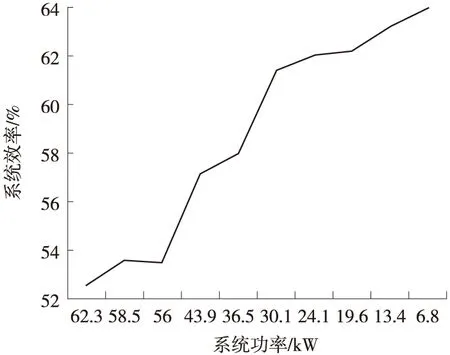

根据GB/T 24554—2009《燃料电池发动机性能试验方法》[5]测试,氢燃料电池系统额定功率为65 kW,峰值功率为92 kW,同时得到系统功率-系统效率曲线如图3所示。

图3 燃料电池发动机系统功率-效率曲线

燃料电堆效率普遍高于55%,其中在30 kW以下,效率≥60%。根据强检报告(QM19EB1NA0221),燃料电堆在系统功率6.8 kW(对应电堆功率为8 kW)条件下效率最高,约为66.8%。根据美国Frano Barbir编写的《PEM燃料电池:理论与实践(第二版)》中关于低面电流密度区间渗氢损耗的影响,在约≤300 mA/cm2面电流密度区间条件下,效率随着功率提高升高。电堆功率为5%~10%额定功率时,达到最高效率。随着面电流密度的升高,系统的综合效率下降,主要是因为电堆极化、欧姆和浓差损耗增加,并且辅助系统的寄生损耗也大幅升高。

针对氢燃料电池系统的材料和结构特征,对工况作出如下要求:目标功率变载间隔≤10 min,变载速率≤0.2 kW/s。动力电池工作条件为环境温度 10 ℃~50 ℃,SOC区间稳定在30%~90%;氢燃料电池系统工作条件为8~92 kW,工作温度为-15 ℃~60 ℃。

根据以上要求,设定燃料电池系统功率对应于动力电池容量情况SOC的全跟随控制策略,如图4 所示。

图4 电堆功率跟随模式能量控制策略

2 Simulink仿真及验证

2.1 燃料电池功率查表模型

采用“OFF-ON”模式,对动力电池不同SOC值进行查表,对目标功率进行赋值,通过通讯系统传递至燃料电堆和动力电池系统。利用Simulink建模,所用到的模块主要包括:Constant、Data Type Conversion、Integrator、Logical Operator、Relational Operator、Scope等。主要利用模块的判断功能,对不同支线的判断结果进行赋值,实现目标功率的筛选,并作为功率输出提供给电机与动力电池功率进行综合计算[6-8]。以上功能同样可以通过1/D Look-up Table查表模块实现。燃料电池目标功率判断和赋值模型如图5所示。

图5 功率查表与目标功率赋值模型

2.2 电机功率与动力电池功率模型

将电机功率需求与燃料电堆功率和动力电池容量同时作为输入数据,进行综合计算,并通过For Iterator和Assignment迭代计算,计算出最终燃料电池所转化能量,并转化为动力电池SOC值,利用Memory模块将所转化SOC值迭代入2.1节中,进行电堆功率查表,模型结构如图6所示。按照时间间隔1 s,完成所有迭代计算反应,得出动力电池SOC和燃料电堆目标功率的变化曲线[9-11]。

图6 燃料电堆与动力电池功率模型

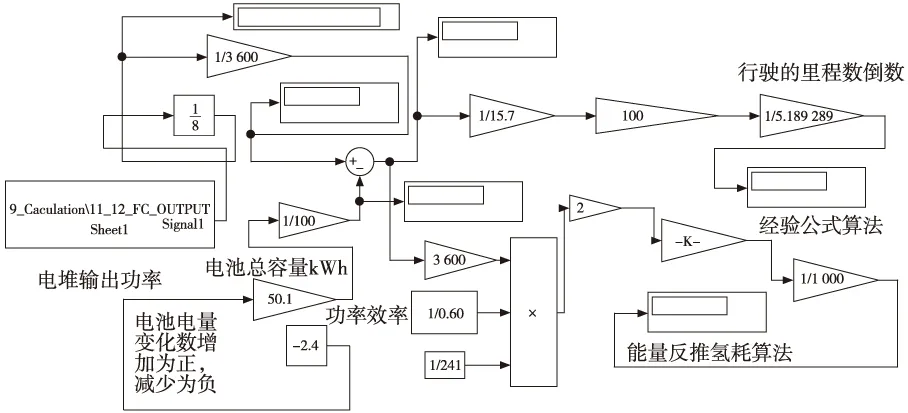

2.3 整车经济性分析模型

利用电机实际输出功率与电池容量的变化量计算得到总的电池能量消耗,然后转换为氢气量,得氢气消耗量及消耗速率等经济性指标[12]。具体模型如图7所示。

图7 氢耗计算模型

实际车辆运行过程中,可以利用非理想状态气体方程,配合供氢系统气瓶出口压力传感器数据,同时利用实际使用前后氢气压力值及环境温度等参数,对氢气消耗质量MH2进行计算。见式(1)。

(1)

式中:P1、P2分别为初始和终了储氢瓶高压压力,Pa;T1、T2分别为初始和终了储氢瓶最高温度,K;V为氢瓶容积,m3;R为气体常数,8.314 J/mol·K;m为氢气分子量,2.016 g/mol;Z为压缩系数,参考氢气压缩系数表[13]取值。

2.4 仿真结果及分析

根据实际工况锁定整车功率需求作为仿真分析输入值:电机功率最大值为200 kW,运行平均功率为52 kW,全工况平均功率为15~20 kW。

SOC初值定义为60%,燃料电堆变载速率定义为0.2 kW/s(利用1/D Look-up Table查表模块在仿真模块中实现)。燃料电堆实际功率输出、动力电池SOC变化仿真计算结果如图8所示。

图8 仿真结果(FC功率、SOC、电机功率)

分析图8可知,动力电池SOC在60.7%~68.1%区间内变化,满足电池SOH关于动力电池容量的要求。除怠速外,燃料电堆输出功率在6~42 kW区间内变化,属于高效工作区间。

通过式(1)得知,在该能量策略下,全工况行驶约159 km的总氢耗量为8.265 kg。

3 结束语

本文对海格某10.5 m氢燃料电池电电混合动力客车的动力系统进行了能量控制策略的设计、分析,并通过Simulink软件建立电堆功率查表模块、电池及电机功率综合计算模块、整车经济性计算模块,对控制策略进行仿真分析。实践证明,通过Simulink可对能量控制策略进行快速仿真分析与验证,并进行相应的调整,以保证整车动力稳定性和经济性。