组合角钢改进型屈曲约束支撑试验研究及数值分析*

杨艳敏, 胡挺益, 王 勃, 陈 宇

(吉林建筑大学土木工程学院, 长春 130118)

0 引言

1972年,美籍华裔学者姚治平首次将耗能减震技术引入建筑领域,现已成为十分热门的研究领域[1]。耗能减震构件种类繁多,其中,金属耗能器应用范围最广,是目前被公认的性能较稳定、可靠的耗能减震装置[2]。屈曲约束支撑作为一种新型金属耗能器,其受压时发生屈服而不发生屈曲,具有耗能稳定、设计灵活、震后可修复等特点,解决了传统支撑受压易屈曲等问题[3-5]。

然而,大部分屈曲约束支撑的研究成果属研究机构的专利,公开性受到限制[6];此外,屈曲约束支撑芯材通常是由钢板焊接而成,焊接造成的温度应力对支撑的工作性能产生诸多负面影响,并且,屈曲约束支撑大多采用普通混凝土作为约束材料,存在自重大等问题。在此基础上,基于“屈服耗能段削弱相当于其他部位加强”的设计理念[7],自主研制出一种组合角钢改进型屈曲约束支撑,其具有自重轻、构造简单、经济适用等特点。通过与不同填充材料、不同无粘结材料的屈曲约束支撑进行对比试验研究,以验证组合角钢改进型屈曲约束支撑性能的优越性,可为屈曲约束支撑的实际推广应用提供理论指导。

1 试验概况

1.1 试件设计与制作

设计了1根组合角钢改进型屈曲约束支撑(试件编号为CB-4)与3根对比试件(试件编号为CB-1,CB-2,CB-3),其中,对比试件的变量为无粘结材料种类与填充材料类别。所有支撑构造尺寸均一致,长为1 435mm,外包钢套管长为1 245mm,截面尺寸为100×100×2.5。设计构造平面图如图1所示,试件编号及参数设置情况如表1所示。

图1 屈曲约束支撑尺寸设计图

试件编号及参数设置表1

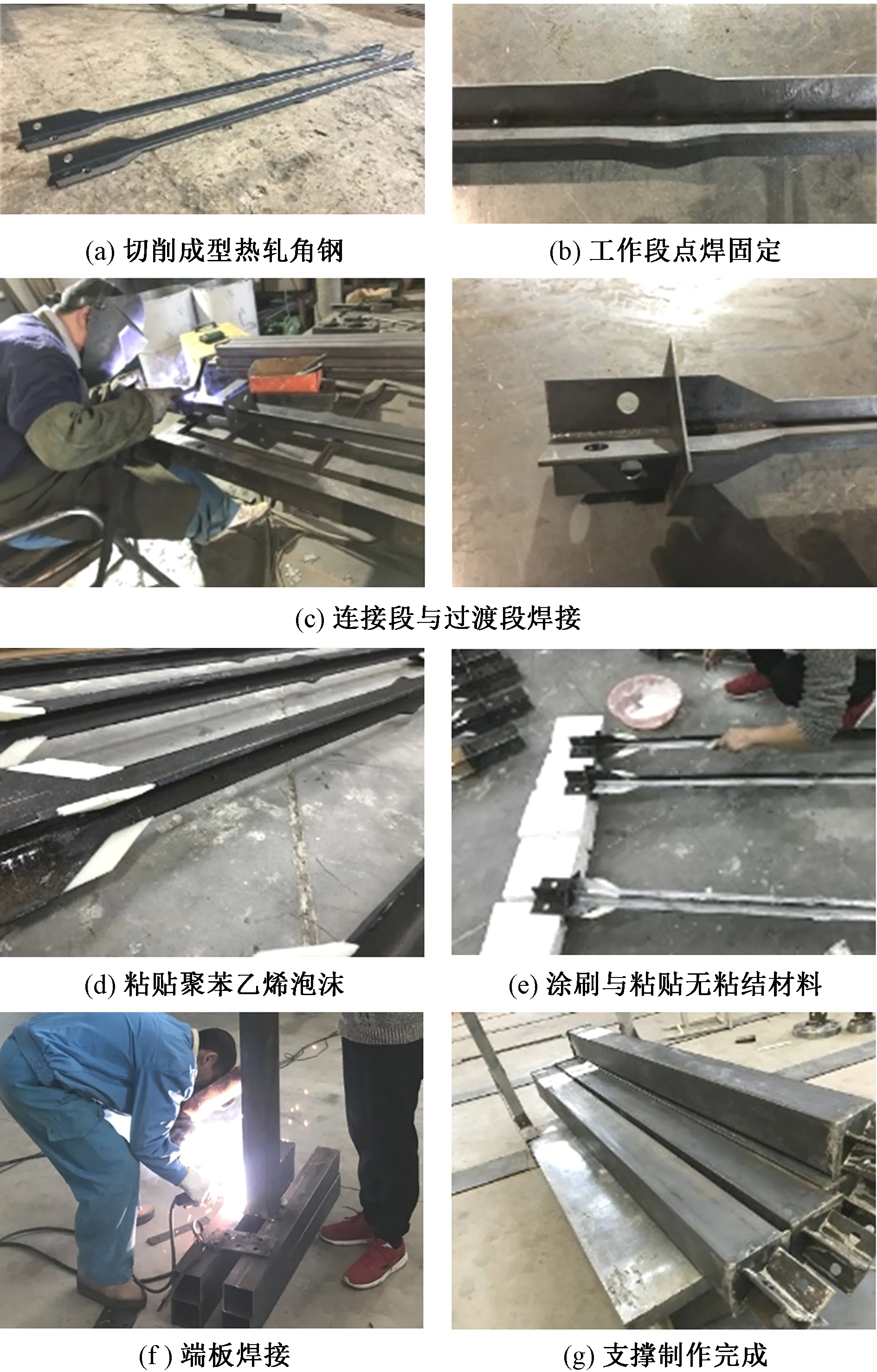

图2 试件制作流程

支撑采用的等边热轧角钢及外包钢套管均由建材市场购买,制作工序如下:1)采用机械切削技术分别对热轧角钢的肢尖进行切削,削弱屈服耗能段,从而形成连接段、过渡段以及工作段,切削成型的热轧角钢两端钻有直径为17mm的螺栓孔,见图2(a),然后对顶组合成十字形,屈服段角钢采用点焊固定的方式,避免了残余应力等的影响,如图2(b)所示;2)采用浅焊工艺,对连接段与过渡段进行焊接,如图2(c)所示;3)过渡段粘贴聚苯乙烯泡沫(图2(d)),然后对工作段、过渡段粘贴与涂刷厚度为0.5mm的无粘结材料,如图2(e)所示,目的是降低支撑拉压差;4)将芯材构件嵌入钢套管预设位置后,进行下端板与方钢管的焊接固定,如图2(f)所示;5)灌注填充材料并捣实养护;6)安装并焊接上端板,完成支撑制作,如图2(g)所示。

养护完成后,称量各试件质量如表2所示。与填充材料为普通混凝土试件相比,填充材料为轻骨料混凝土试件的质量减轻比重平均为31%。

各试件质量 表2

综上可知,组合角钢改进型屈曲约束支撑具有以下技术特点:1)填充材料选用轻骨料混凝土,轻骨料混凝土轻质、高强等特点,具有降低支撑自重的效果;2)组合角钢改进型屈曲约束支撑芯材由两根等边热轧角钢对顶组合成十字形截面,屈服耗能段组合角钢通过点焊固定,避免了传统焊接造成的残余应变、温度应变等问题。

1.2 量测方案及加载制度

本试验在吉林建筑大学结构实验室的PA-500型疲劳试验系统上进行,该设备试验力范围为±500kN,位移行程±50mm。加载装置主要由上下端连接件、试件与作动器组成;两端连接件设计:下连接座为圆形法兰盘,上连接座为圆形罗盘,通过伸出的柱形圆杆与试验机上夹具夹紧,连接端由16块连接板夹紧固定,连接完成的实物图如图3所示。

图3 支撑连接实物图

加载装置示意图与位移计布置情况如图4所示,加载装置实景如图5所示。试验机的作动器与位移传感器分别输出支撑承载力与轴向位移;由于输出位移包括连接螺栓孔的空程滑移与连接段变形位移,为准确获得支撑的轴向位移,运用东华D5929与DH3818采集系统采集支撑的轴向位移,并与疲劳试验系统机联机同步采集,试件一侧上下端及对称位置分别布置位移传感器(A1~A4),将两组位移计读数差的平均值作为支撑的轴向位移,同时上下端相同位置布置拉线式位移计(S1,S2),用于校对轴向位移的准确性。此外,试件中部分别布置垂直于平面内与平面外的位移计(A5,A6),用于检测试验过程中试件平面内外位移。

图4 加载装置示意图

图5 加载装置实景

按照《建筑消能阻尼器》(JG/T 209—2012)规定,采用位移控制方式进行加载,如图6所示,规定受拉为正,依次在1/300,1/200及1/150的支撑长度处拉伸和压缩往复各3次变形,然后于支撑长度的1/100处拉伸和压缩往复各30次变形,此时若支撑未明显破坏,则于支撑长度的1/66处循环至破坏失效,加载速率0.8mm/s。

图6 加载制度示意图

1.3 材性试验

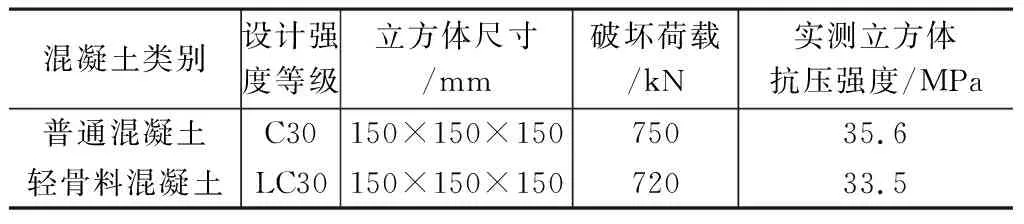

分别对支撑组成的芯材、方形钢管套以及填充材料进行材性试验,了解其各部件力学特性,为下一步试验分析与数值模拟提供基础数据。采用与试验同一批次的钢材进行材性试验,沿钢板轧制方向截取标准件;立方体抗压试验方案按《普通混凝土力学性能试验方法》(GB/T 50081—2016)等现行规范执行。钢材的屈服强度、抗拉强度以及断后伸长率见表3,填充材料立方体抗压强度见表4。

钢材的屈服强度、抗拉强度以及断后伸长率 表3

填充材料立方体抗压强度 表4

2 试验现象及失效模式

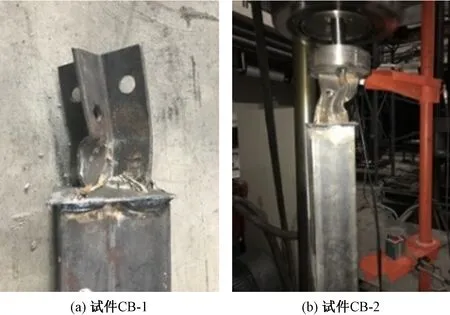

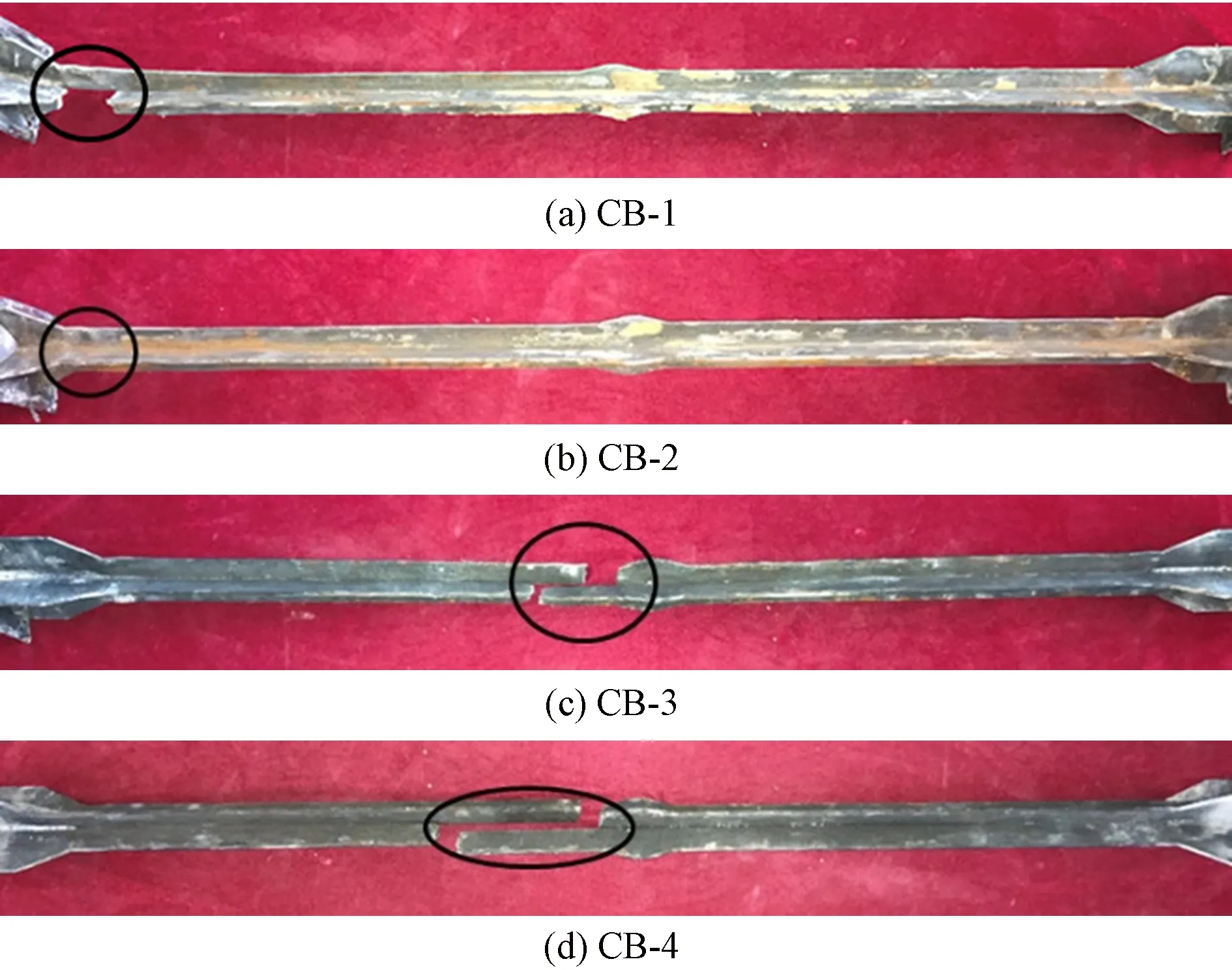

试验初期,各试件上下端板与芯材摩擦发出声响。试验中期,上下连接螺栓出现“空程滑移”现象,为解决“空程滑移”现象,后续将试件CB-2端部改成焊接的连接方式,由于螺栓连接与焊接的连接方式均为固接,对试验结果分析没有影响。此时,各试件中部垂直于平面内位移计A5最大读数为1.854mm,垂直于平面外位移计A6最大读数为1.683mm,说明加载过程中各试件稳定较好,无明显平面内或平面外位移。试验后期,试件CB-1与CB-2的加载端严重屈曲,屈曲形态如图7所示。此时,试件CB-1中部的位移计A5最大读数为3.415mm,位移计A6最大读数为16.415mm;试件CB-2中部位移计A5最大读数为4.415mm,位移计A6最大读数为17.321mm,均发生平面内屈曲失稳。试件CB-3与CB-4的端部无屈曲产生,而内部发出“砰”一声响,承载力迅速下降,芯材拉断,此时,位移计A5最大读数为3.905mm,位移计A6最大读数为4.811mm,稳定性良好。试验结束后,用角磨机切开各试件的外围钢套管,发现内部约束混凝土完整性较好,均无出现压碎现象。各试件的芯材失效模式如图8所示,可分为两类失效模式。

抗震性能参数表5

图7 端部屈曲破坏

图8 芯材失效模式

图9 各试件滞回曲线

第一类失效模式(加载端破坏与多波屈曲)的主要原因:牛皮纸的摩擦系数较大,当试件CB-1,CB-2受压时,芯材对外围约束构件的挤压力增大,由于无粘结材料摩擦系数大而出现摩擦力过大问题,摩擦力抵消部分支撑轴压力,出现芯材轴力分布呈“两端大、中间小”的现象,从而导致了试件靠近加载端芯材角钢断裂或出现多波屈曲变形。

第二类失效模式(芯材中部破坏)的主要原因:一是硅胶的摩擦系数较小,试件CB-3,CB-4在拉压下滑动自如,轴力分布均匀;二是过渡段与工作段坡度较小,一定程度上缓解端部应力集中。

3 试验结果分析

3.1 滞回耗能

各试件滞回曲线如图9所示。其中,纵坐标为试验机力传感器采集数据,横坐标为采用支撑上下端布置的位移计读数差值的平均值;由于前期未考虑螺栓孔空程滑移,试件CB-1实测位移幅值均小于其他试件。由图9可看出,各试件的滞回环圆润,均无拢缩现象,试件CB-3与CB-4滞回曲线的饱满程度较好。

各试件抗震性能参数如表5所示。各试件实测初始轴向刚度值全部大于理论初始刚度值,实测与理论的比值最大为1.10。理论屈服轴力为139.3kN,各试件的实测屈服轴力均大于理论值,即支撑的屈服力实测值高出设计值10%,属合理偏差范围,且理论屈服位移略小于实测屈服位移。累积塑性变形能力CPD实测最小值为333(试件CB-2),满足规范不低于200的限值要求,延性较好。

3.2 拉压不平衡系数

拉压不平衡系数为屈曲约束支撑峰值压力与峰值拉力的比值,是用来评价屈曲约束支撑性能的重要指标[8]。通常情况下,其值越接近1,表示拉压差越小,反映芯材与填充材料间的摩擦力越小。为此,美国钢结构规范AISC(2010)[9]明确规定:屈曲约束支撑的拉压不平衡系数不超过限值1.3。各试件拉压不平衡系数如表6所示,其中,轴向应变为1/100时取前6圈数据。

各试件拉压不平衡系数 表6

由表6可知,各试件的拉压不平衡系数随着位移增加而呈现增大的趋势,原因在于位移增加过程中,芯材对外围约束构件的挤压力增大,导致两者之间的摩擦力变大,从而提高最大拉压差。在每级加载位移的首次循环下的拉压不平衡系数均偏大,原因在于每级循环的初加载阶段,支撑芯材与混凝土之间处于磨合期,支撑内部存在初始粘结力。

轻骨料混凝土试件的拉压不平衡系数小于普通混凝土试件,主要原因:相同混凝土强度等级下,轻骨料混凝土弹性模量低于普通混凝土,变形能力稍好。相同填充材料下,无粘结材料为硅胶的试件,其拉压不平衡系数低于无粘结材料为牛皮纸的试件,说明硅胶的摩擦系数小于牛皮纸的摩擦系数。拉压不平衡系数最大值为1.325(试件CB-1),其余试件均不超过限值1.3。

3.3 耗能系数

耗能系数反映支撑耗能强弱[10],各试件耗能系数如图10所示。由图10可知:无粘结材料为牛皮纸时,其耗能系数低于其他试件;试件CB-3与CB-4的耗能曲线基本重合,耗能能力基本一致。试件CB-1的耗能系数高于试件CB-2,原因在于轻骨料混凝土的变形能力较好,受压时能缓解约束材料对芯材的套箍现象、减小摩擦力,从而提高芯材沿纵向的屈服程度。

图10 各试件耗能系数

4 数值分析及其与试验分析对比

4.1 建立模型及参数设置

模型各组成部件均采用C3D8R实体单元,该单元能够更好地模拟支撑在轴向位移下芯材的扭曲与弯曲变形,芯材的网格单元尺寸为5×5,混凝土构件的网格单元尺寸为10×10,端板与方形钢管套网格单元尺寸为12×12,有限元模型如图11所示。

图11 有限元模型

图12 试验与模拟的滞回曲线对比

ABAQUS软件中的接触是严重不连续形式的非线性行为,在屈曲约束支撑中主要涉及芯材与外围约束构件之间的接触。当支撑受压时,由于泊松效应,芯材发生横向变形对外围约束构件产生挤压接触行为,产生切向摩擦作用,此时芯材会出现多波屈曲现象;当支撑受拉时,芯材被拉直,芯材与外围约束构件之间的挤压接触行为随之消失。此接触行为被称之为“接触与接触分离”的现象,接触分离瞬间的分析收敛变得异常困难。为解决接触收敛困难等问题,对接触控制编辑栏的阻尼参数进行设置,大小为1×10-4。定义面面接触时,规定芯材的外表面为从面,填充材料的内表面为主面。法向接触为“硬接触”,切向接触为“罚”,根据无粘结材料的种类选取合适的摩擦系数,同时考虑到约束材料的影响,规定试件CB-1的摩擦系数设为0.3,试件CB-2的摩擦系数设为0.25,试件CB-3的摩擦系数设为0.2,试件CB-4的摩擦系数设为0.1。连接段与过渡段采用“绑定”(Tie)约束。加载制度与试验保持一致,并对芯材施加初始缺陷,缺陷系数为0.01。

模拟过程中材料属性定义包括钢材属性、混凝土属性两种。填充材料的本构关系选用C30普通混凝土与LC30轻骨料混凝土的通用模型,同时应考虑混凝土损伤塑性;钢管套与端板选用双折线模型。芯材本构模型的选取与参数设置对模拟结果起到决定性作用,为此,芯材的本构关系选用组合强化模型[11],其不仅能体现钢材的包辛格效应,而且能反映钢材的刚度退化现象[12],运用函数分析软件Origin对试验数据进行公式拟合,拟合结果如表7所示。

拟合结果 表7

4.2 有限元分析结果与试验对比

试验与模拟的滞回曲线如图12所示。各曲线的吻合度较高,说明组合强化模型能较好地模拟支撑的滞回性能。试验曲线比模拟曲线圆滑,模拟得到的滞回环屈服点处拐点十分明显,是由于模拟受拉过程中芯材与约束机制分离时,摩擦力便消失,而试验中的摩擦力始终存在;同时模拟是理想状态的,这种与试验中的差异属合理范围。

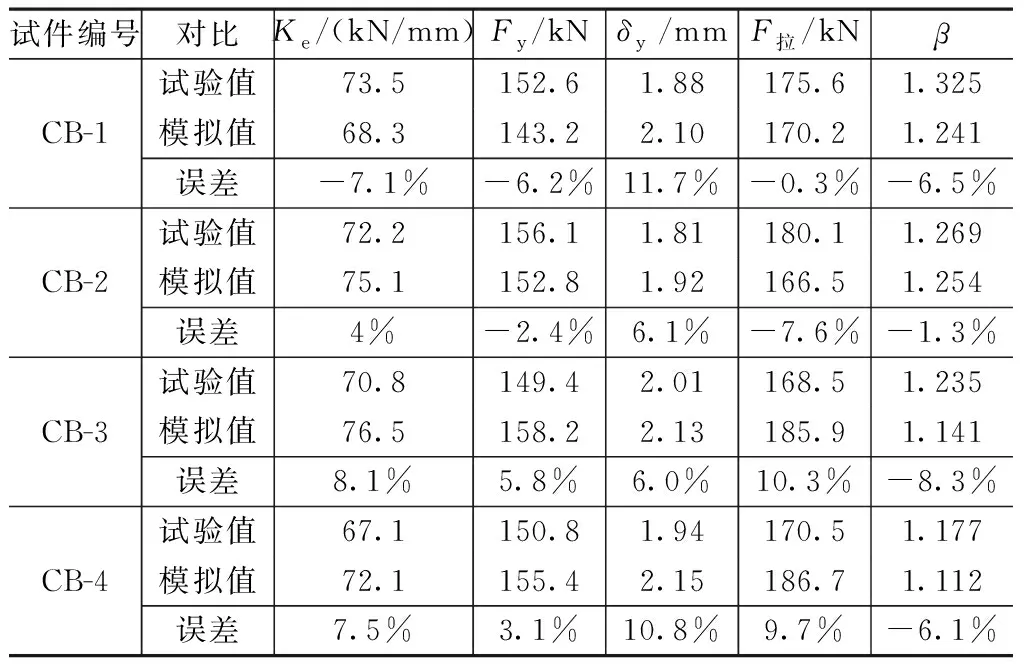

对有限元数据进一步分析,得到模拟时支撑的初始刚度、屈服承载力、屈服位移、最大拉力值以及最大拉压不平衡系数,通过与试验值对比,算出误差范围,试验与模拟的各参数对比见表8,得出如下结论:1)对于初始弹性刚度,试验值与模拟值相差较小,除了试件CB-1,其余试件的模拟值均稍大于试验值,最大误差为8.1%(试件CB-3)。2)对于屈服位移与屈服承载力,屈服承载力的试验值与模拟值基本保持一致,屈服位移的最大误差为11.7%(试件CB-1)。3)各试件最大拉压不平衡系数的模拟值小于试验值,但差值较小,最大误差为-8.3%(试件CB-3),说明设置间隙与摩擦系数能很好地模拟无粘结材料。

试验与模拟的各参数对比 表8

5 结论

通过对组合角钢改进型屈曲约束支撑与不同无粘结材料、不同填充材料的对比支撑进行了低周拉压循环试验,对抗震性能参数进行对比分析,并运用有限元软件ABAQUS模拟分析,得出以下主要结论:

(1)组合角钢改进型屈曲约束支撑具有轻质、高能等优势,且各项性能参数均满足《建筑消能减震技术规程》(JGJ 297—2013)的要求,具备较高的应用价值。此外,其构造简单、造价低等特点,可大批量制作,应用于本科实验课程教学,提高学生的动手能力与创新水平。

(2)各支撑的滞回曲线饱满且稳定,累积塑性变形系数均大于规范规定的最小值200,延性较好。除试件CB-1外,其余支撑的最大拉压不平衡系数均满足规范不超过1.3的限值要求。

(3)轻骨料混凝土对支撑耗能影响较小,无粘结材料摩擦系数对支撑耗能影响明显,摩擦系数越大,支撑稳定性越差,拉压差越大,耗能降低。

(4)组合强化模型能较好地模拟支撑的滞回性能,有限元分析结果与试验结果相差较小,验证了试验的真实性与可靠性。