奥氏体不锈钢小径管焊接接头的相控阵超声检测

齐高君, 岳大庆, 张 勇, 王敬昌, 丁成海

(1.山东丰汇工程检测有限公司, 济南 250200;2.山东省特种设备协会相控阵超声检测技术应用研究中心, 济南 250200)

奥氏体不锈钢具有耐高温、耐腐蚀的特性,且具备优良的工艺性能,因此被广泛应用于火力发电机组的高温、高压管道系统中[1-2]。以一台百万千瓦的火力发电机组为例,仅锅炉受热面安装工程就约有一万个不锈钢小径管焊接接头。不锈钢材料管道运行环境恶劣,常用在末级过热器、末级再热器等核心系统中,其焊接质量直接影响机组的安全运行,是机组的重点检验和监测部位。

目前,奥氏体不锈钢小径管焊接接头的无损检测主要采用射线检测法和常规超声检测法进行。射线检测存在辐射危害,安全风险大,检测成本高,对工期影响较大,并且在检测密集管排、壁厚大于10 mm的管道焊接接头时,其透照工艺通常无法满足标准要求,技术局限性尤为明显。奥氏体不锈钢焊缝具有晶粒粗大、不均匀,声学各向异性等特点。超声波在各向异性焊缝中传播时,会发生畸变、分离和传播路径的变化,进而产生较大的衰减和散射,直接影响超声检测的灵敏度和精度[3-4],并且小径管曲率较大,现场检测时杂波多、信噪比差,因此,奥氏体不锈钢小径管焊接接头的无损检测一直是业内公认的技术难题。

针对外径为32~100 mm,壁厚为4~20 mm的奥氏体不锈钢小径管焊接接头,制定了完善的相控阵超声检测技术方案和工艺流程。该检测工艺流程是从试块制作、检测设备选择、工艺参数优化、仪器校调、检测灵敏度设定、检测实施到数据评定的全流程。为达到最优的检测效果,该工艺将壁厚范围细分成3个区间,分别为:4~8 mm;8~12 mm;12~20 mm。不同厚度区间使用的探头、对比试块、灵敏度调节工艺均不同。通过检测试验和现场应用,验证了检测工艺的可靠性,具有一定的推广应用价值。

1 检测系统及原理

1.1 检测系统构成

相控阵超声检测系统主要由检测主机、探头、楔块、扫查装置、试块等组成(见图1)。

图1 相控阵超声检测系统组成

检测仪器选用以色列ISONIC PA STAR型32通道相控阵超声检测仪,探头选用小径管专用自聚焦线阵探头和双线阵TRL(双晶纵波)小径管探头,探头楔块的曲率和被检小径管的曲率相匹配,扫查装置选用小型可拆卸链式扫查装置。

检测试块包括标准试块、对比试块、模拟试块等3类。标准试块包括相控阵A型、B型试块,用于仪器的调试、校准。对比试块包括R50半圆试块、直孔对比试块、横孔对比试块等。半圆试块用于角度增益补偿曲线的制作,直孔、横孔对比试块用于DAC(距离-波幅)曲线的制作。焊接缺陷模拟试块主要用于扫查灵敏度的确定和检测工艺的验证。

1.2 检测原理

图2 相控阵检测仪多视图成像示例

2 对比试块的设计制作

2.1 R50半圆试块

根据被检奥氏体不锈钢小径管材料,机加工制作同材料的R50半圆校准试块,试块结构如图3所示,试块厚度为30 mm。相同材料的被检工件均可使用该试块进行声速校准和角度增益修正。

图3 R50半圆试块结构示意

2.2 直孔对比试块

当使用相控阵超声检测小径薄壁管时,采用直孔进行距离-波幅曲线制作的检测灵敏度明显高于采用横孔制作的检测灵敏度,并且管壁越薄灵敏度增加得越多,管壁越厚灵敏度增加得越少,其具有自补偿特点[6],且使用直孔反射体制作灵敏度曲线,能提高小径管相控阵超声检测的精度,所得的检测结果也会更加真实、有效。当被检奥氏体不锈钢小径管壁厚为4~8 mm时,选取与被检小径管规格、材料相同的两段管道,并采用相同的焊接工艺进行焊接。焊接完成后,在焊缝水平中心位置垂直于管壁方向加工φ2 mm直通孔,得到直孔对比试块(见图4,T为管道壁厚)。

图4 直孔对比试块结构示意

2.3 横孔对比试块

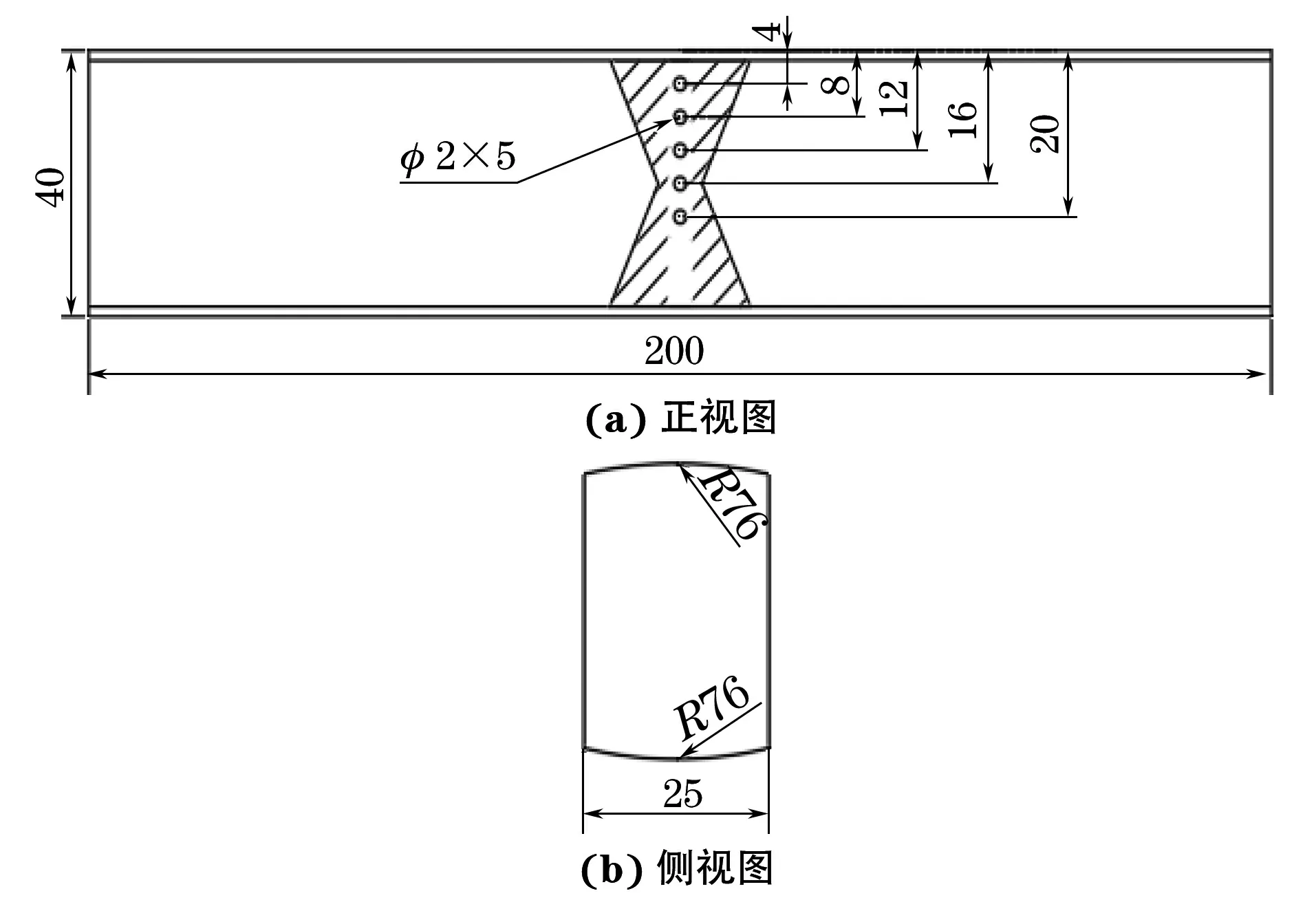

图5 横孔对比试块结构示意

当被检奥氏体不锈钢小径管壁厚为8~20 mm时,对比试块为中间位置设置有焊接接头的横孔试块,其结构如图5所示。试块材料与被检管道的相同,焊接接头材料和焊接工艺与被检焊接接头的相同。对比试块长为200 mm,宽为25 mm,高度大于被检管道壁厚的2倍;对比试块上、下表面加工成弧面,曲率与被检管道曲率相同;对比试块焊接接头位置加工多个φ2 mm横通孔,横通孔与试块上表面的距离依次为4,8,12,16,20 mm,根据试块高度可适当减少横通孔数量。

3 检测流程和主要检测工艺

3.1 检测流程

检测流程为:① 测定被检小径管材料,制作相同材料的R50半圆校准试块;② 根据被检焊接接头规格、材料、坡口参数、焊接工艺,制作对比试块和缺陷模拟试块;③ 将缺陷模拟试块沿中轴线剖切,均分成2个半圆管段,对焊接接头剖切面进行宏观金相组织分析;④ 基于宏观金相组织建立各向异性模型,利用射线追踪法对超声波在该模型中的传播进行计算,通过CIVA仿真软件确定声束最佳入射角度;⑤ 选择探头、楔块,连接相控阵仪器,检查仪器外观、接口连接、按键等工况是否良好;⑥ 使用R50半圆试块进行声速校准和角度增益修正;⑦ 根据焊接接头结构参数,在仪器中建立焊接接头模型,设置检测参数、聚焦法则;⑧ 选择相应的对比试块制作距离-波幅曲线,设置检测灵敏度;⑨ 验证检测工艺,确认现场扫查灵敏度;⑩ 组装扫查装置并与相控阵检测仪相连,校准扫查装置编码器;确定检测区域,对焊接接头两侧扫查面进行表面处理,设定检测标识;施加耦合剂,移动扫查装置在焊接接头单面双侧进行沿线扫查,储存检测数据;对检测数据进行分析与评定。

3.2 缺陷模拟试块制作

取与被检小径管同规格、材料的两段管道,采用相同的焊接工艺制作缺陷模拟试块,在该试块内部制作裂纹、未焊透、未熔合及φ2 mm圆形缺陷,4个缺陷在焊接接头周向均匀分布,并满足在厚度方向的上、中、下处均有分布。

将制作的缺陷模拟试块沿中轴线剖切成2个外形相同的半圆管段。剖切时需要避开人工缺陷位置,防止破坏人工缺陷的完整性。剖切缺陷模拟试块的目的是获得焊接接头剖切面金相组织,用于优化设计检测工艺,并且剖切后形成的2个半圆管段依然可以用于检测工艺验证和现场扫查灵敏度的确认。

本次勘探的目的有两个,第一是通过雷达探测查明滑坡段的滑体厚度及地下地质环境分布,第二是通过对该区域的精细探测和解译,查明区域内地下地质缺陷的分布及特征。综合现场调查探测及室内数据解译和分析,对该滑坡的规模、滑体厚度及失稳机制做出判定,为后续的防灾治理工作提供可靠的依据。

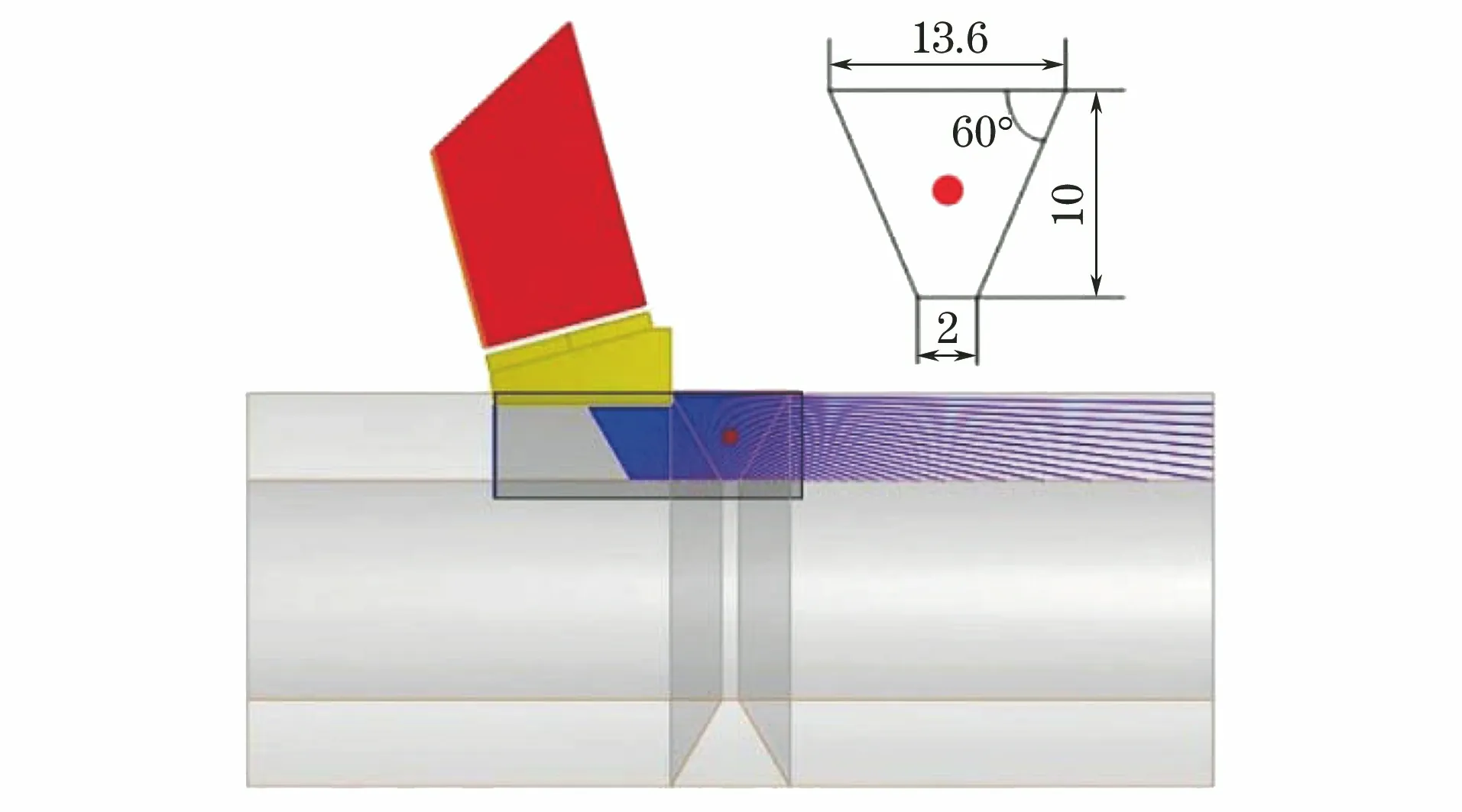

3.3 CIVA仿真

对缺陷模拟试块的焊接接头剖切面进行宏观金相组织分析,将焊缝中晶粒取向相近的区域看作一个均匀区域,把整个焊缝分成多个各向异性区域,建立各向异性模型,基于该模型,运用射线追踪法计算超声波在该模型中的传播路径[7]。

根据试样的坡口形式和焊缝结构参数,通过CIVA 仿真软件构建仿真模型(见图6),将相关参数输入至仿真软件中,进行仿真模拟,确定最佳的声束入射角度,即扇扫中心角度。

图6 CIVA构建的焊缝仿真模型

3.4 探头选择

当被检奥氏体不锈钢小径管壁厚为4~8 mm时,采用5S16-0.5×10-D10型或4S16-0.5×10-D10型自聚焦探头;当被检奥氏体不锈钢小径管壁厚为8~12 mm时,采用4S16-0.5×10-D10型或2.5S16-0.5×10-D10型自聚焦探头;当被检奥氏体不锈钢小径管壁厚为12~20 mm时, 采用5DL16-12×5-A25型或4DL16-12×5-A25型双线阵小径管探头。相控阵探头技术条件符合JB/T 11731-2013标准要求,并选择与相控阵探头外壳型号相匹配的楔块进行组合,楔块曲率与被检小径管曲率相吻合,楔块边缘与被检工件接触面的间隙不大于0.5 mm。

3.5 仪器系统校准

连接探头与仪器,检查仪器设备外观、线缆接头、仪器按键、屏幕等是否正常,确保工况良好。将探头置于R50半圆试块上平面的中心位置,前后移动探头找到最高回波,校准仪器声速使最高回波声程显示值为50 mm。然后将探头置于R50半圆试块的上平面中心位置,前后移动探头依次找到各角度声束的最高回波,逐一进行角度增益修正,使各角度声束反射体回波幅值近似相同,制作角度增益修正曲线。

3.6 聚焦法则设置

根据焊接接头的结构参数,在仪器中建立焊接接头模型,根据CIVA仿真结果设置相应的检测参数及聚焦法则。当被检奥氏体不锈钢小径管壁厚为4~8 mm时,采用横波多次反射法(即二次波与三次波分开设置的聚焦法则进行检测),二次波检测焊接接头中上部,三次波检测焊接接头的中下部;当被检奥氏体不锈钢小径管壁厚为8~12 mm时,采用横波一次反射法,即一次波和二次波同时设置的聚焦法则进行检测,一次波检测焊接接头的中下部,二次波检测焊接接头的中上部;当被检奥氏体不锈钢小径管壁厚为12~20 mm时,采用双晶纵波斜入射,一发一收模式进行检测。

3.7 检测灵敏度设置

(1) 当被检奥氏体不锈钢小径管壁厚为4~8 mm时,选用直孔对比试块制作距离-波幅曲线。移动探头用二次波测量直通孔反射体的上端部,将上端部最高反射波波幅调整至满屏的80%,仪器记录下第一点。移动探头用三次波测量直通孔反射体的下端部,找到下端部的最高反射波,仪器记录下第二点。两点连线形成距离-波幅曲线的基准线。

(2) 当被检奥氏体不锈钢小径管壁厚为8~20 mm时,选用横孔对比试块制作距离-波幅曲线。移动探头测量深度为4 mm的φ2 mm横通孔,找到该反射体的最高回波并将波幅调整至满屏的80%,仪器记录下第一点。依次测量不同深度的横通孔,找到各自的最高回波,仪器记录下相应的波高位置。依次连接各点形成距离-波幅曲线基准线。

(3) 该检测工艺的距离-波幅曲线仅由评定线和定量线组成,不同管壁厚度的距离-波幅曲线灵敏度如表1所示。考虑到工件表面耦合损失、材料衰减以及内外曲率的影响,检测时应对检测灵敏度进行传输损失综合补偿,综合补偿量应计入距离-波幅曲线。

表1 不同管壁厚度距离-波幅曲线灵敏度 mm

3.8 检测工艺验证

取剖切后的缺陷模拟试块,将拟采用的检测工艺应用到模拟试块上,工艺验证试验结果应能清楚地显示和测量模拟试块中的缺陷或反射体,否则需重新校准仪器,调整工艺参数。工艺验证同时确定扫查灵敏度,以能清晰地显示和测量出模拟试块中的缺陷或反射体时的增益作为现场扫查灵敏度。

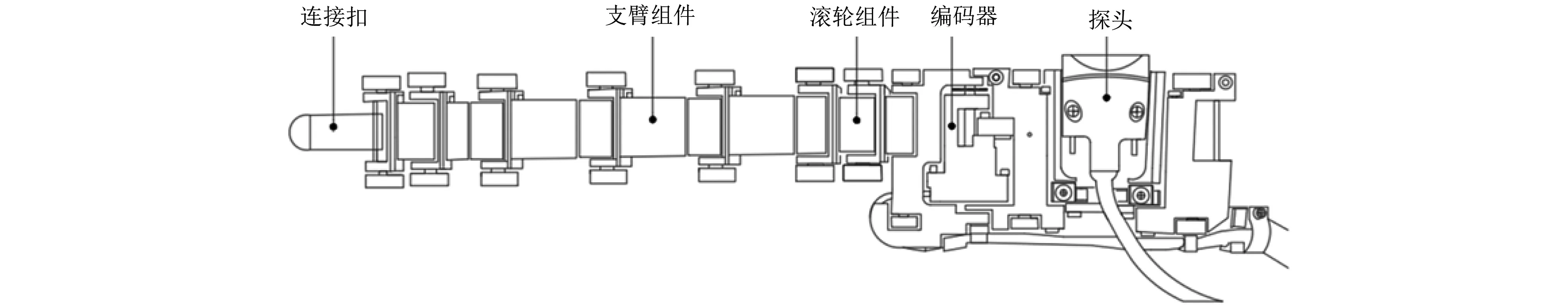

3.9 扫查装置组装调试

扫查装置选用小型可拆卸链式扫查装置(见图7),便于实现现场密集管排焊接接头相控阵检测。根据被检小径管外径尺寸选择相应数量的组件,依次连接编码器和扫查装置组件,编码器信号线接头与相控阵检测仪连接。平稳转动扫查装置使编码器移动一定的距离,校准编码器使相控阵检测仪显示的位移与实际位移相同,允许存在小于1%的校准误差。编码器校准完毕后将相控阵探头安放在扫查装置的探头支架中,加以固定。

图7 可拆卸链式扫查装置结构示意

3.10 检测实施

检测区域高度为工件厚度,检测区宽度为焊缝及其热影响区的宽度和。焊接接头两侧扫查面宽度不小于60 mm。对整个扫查区域进行打磨处理,去除影响探头移动和耦合的杂物。标记扫查的起始点、扫查方向、扫查参考线,所有标记应对扫查无影响;所述扫查参考线是距焊缝边缘或焊缝中心一定距离的线条标记,距焊缝边缘或焊缝中心的距离与仪器聚焦法则中设定的探头平移距离相同。

在焊缝两侧分别扫查或双侧同时扫查,若因条件限制只能从焊接接头的一侧扫查时,应采用不同的聚焦法则,设置不同的探头位置及角度扫查范围进行检测,确保检测区域的全覆盖。扫查时应保证扫查速度小于300 mm·s-1,同时应保证耦合效果,扫查停止位置应越过起始位置至少30 mm,完成扫查后及时保存检测数据。

4 数据分析与评定

(1) 分析检测数据之前应对所采集的数据进行评估以确定其有效性,有效检测数据应具备以下特征:采集的数据量满足所检测焊缝长度的要求;数据丢失部分不得超过整个扫查长度的5%,且不允许相邻数据连续丢失;扫查图像中耦合不良的长度不得超过整个扫查长度的5%,单个耦合不良的长度不得超过2 mm。

(2) 数据分析采用先定性后定量的方法,首先对检测数据进行整体分析,排除伪缺陷。

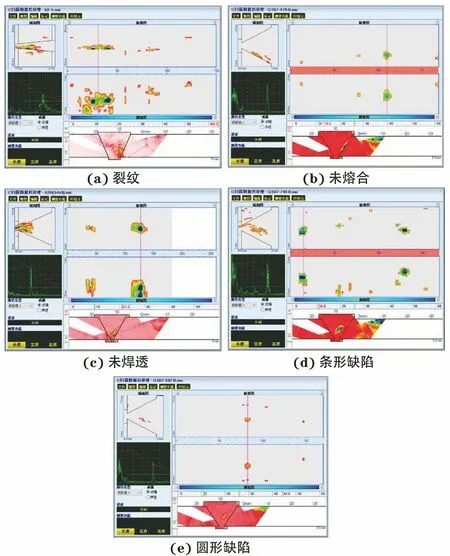

(3) 根据焊接接头的规格参数、焊接缺陷的特征,结合相控阵典型缺陷图谱,逐一对缺陷显示进行定性分析。缺陷性质分为裂纹、未熔合、未焊透、条形缺陷、圆形缺陷等。5种典型缺陷的相控阵超声检测图谱如图8所示。

图8 5种典型缺陷的相控阵超声检测图谱

(4) 缺陷位置测定以获得缺陷最大反射波的位置为准。缺陷的长度测定可选用以下方法:当缺陷反射波只有一个高点,且位于定量线以上时,用-6 dB法测量其指示长度;缺陷反射波峰值起伏变化,有多个高点,且位于定量线以上时,应以端点-6 dB法测量其指示长度;当缺陷的最大反射波幅位于评定线以上定量线以下时,使波幅降到评定线,用评定线绝对灵敏度法测量其指示长度[8]。

(5) 根据缺陷性质以及缺陷的大小,缺陷评定为允许和不允许存在两类,也可按合同双方协定要求或参照其他相关验收标准进行质量评定。该工艺将裂纹、未熔合、未焊透缺陷评定为不允许;允许的圆形缺陷、条形缺陷的长度(L)规定如表2所示。

表2 焊接接头允许的缺陷长度 mm

5 检测实例

5.1 实例1

试样规格为φ60 mm×4 mm(直径×壁厚,下同),材料为316奥氏体不锈钢,焊接方法为GTAW(钨极惰性气体保护焊),试样编号为D2。

5.1.1 射线检测

D2试样首次透照底片如图9所示,通过评定发现6点位置存在长为16 mm的未熔合缺陷,其他区域未见可评级缺陷。将管件翻转90°后重新透照成像,得到图10所示的底片,发现6点位置有一处长为15 mm的裂纹缺陷,其余未见可评级缺陷。

图9 D2试样射线检测底片(首次透照)

图10 D2试样射线检测底片(翻转90°)

5.1.2 相控阵超声检测

图11 D2试样A侧扫查数据

图12 D2试样B侧扫查数据

扫查方式为单面双侧扫查,A侧扫查数据如图11所示,经数据评定,存在一处裂纹缺陷,长为15.6 mm,判定为不允许;B侧扫查数据如图12所示,经数据评定,存在一处未熔合缺陷(长为17.8 mm),判定为不允许。

5.2 实例2

试样规格为φ48 mm×10 mm,材料为304奥氏体不锈钢,焊接方法为GTAW,试样编号为B1。

5.2.1 射线检测

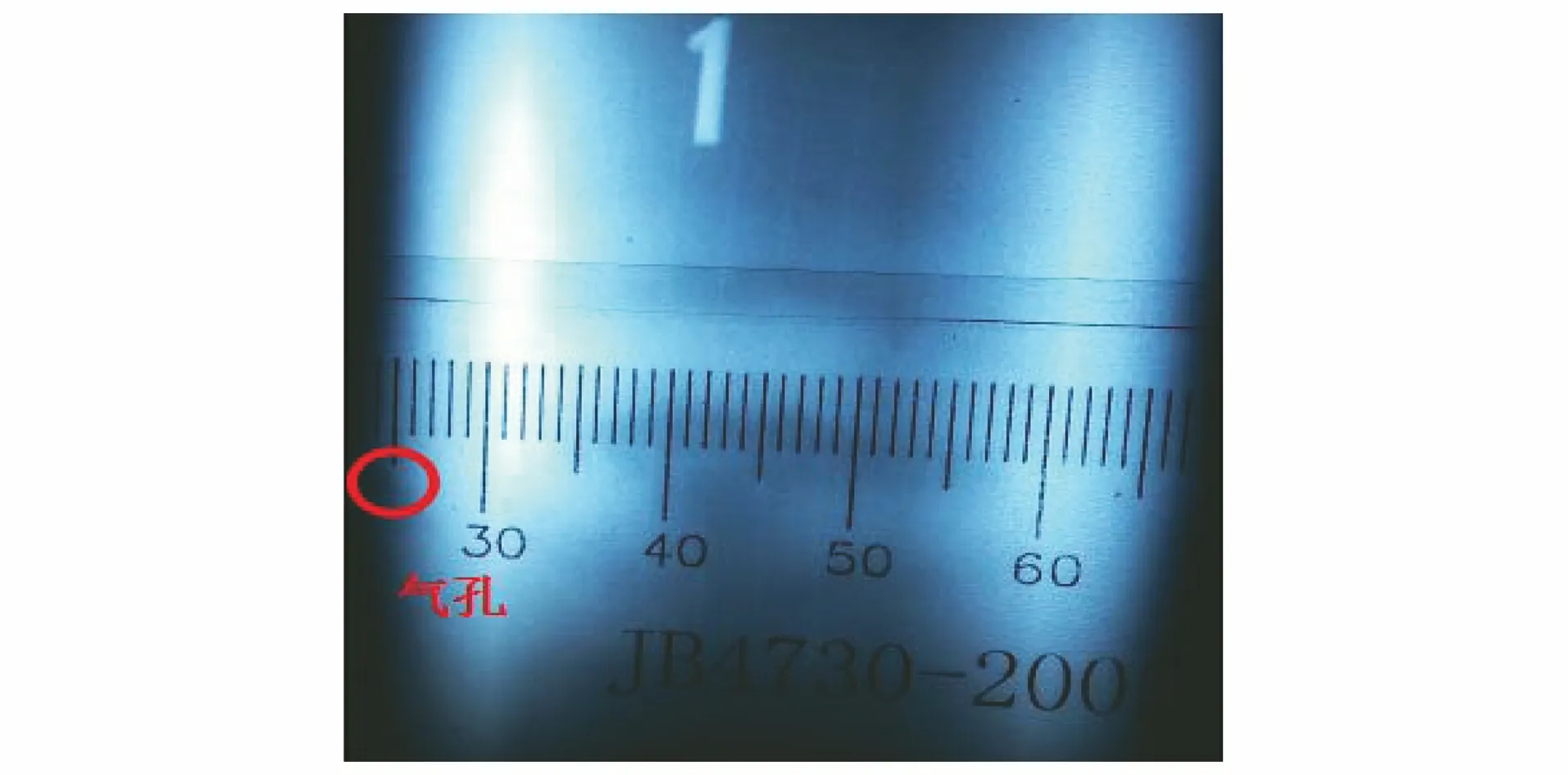

B1试样首次透照底片如图13所示,通过评定发现9点位置存在一处φ2 mm气孔,其他区域未见可评级缺陷。将管件翻转90°后重新透照成像,得到图14所示的底片,发现6点位置存在未熔合缺陷(长为13 mm),其余未见可评级缺陷。

图13 B1试样射线检测底片(首次透照)

图14 B1试样射线检测底片(翻转90°)

5.2.2 相控阵超声检测

图15 B1试样A侧扫查数据

图16 B1试样B侧扫查数据

扫查方式为单面双侧扫查,A侧扫查数据如图15所示,经数据评定,存在1处圆形缺陷(长为3 mm),判定为允许;B侧扫查数据如图16所示,经数据评定,存在1处未熔合缺陷(长为10.6 mm),判定为不允许。

5.3 结果分析

通过与射线检测结果对比,发现采用相控阵超声检测工艺判定的缺陷性质、位置信息与射线检测结果相吻合,缺陷测长信息略有差别。相控阵超声检测工艺对圆形缺陷和裂纹缺陷的测量长度略大于射线检测的,主要原因是相控阵超声检测数据存在像素概念,常见检测仪的最小像素测长普遍不小于1 mm,对于长径小于3 mm的缺陷测量误差相对较大。该实例的裂纹测长结果,反映了相控阵检测技术对于裂纹缺陷的检测灵敏度要高于射线检测技术的。

6 结语

该检测工艺针对奥氏体不锈钢小径管相控阵检测的难点,制定了多项应对措施。根据不同壁厚的检测特点划定了3个厚度区间,使用不同的探头、对比试块和灵敏度设定方案,提高了检测工艺的适用性;通过制作缺陷模拟试块,一方面利用组织分析及CIVA仿真软件优化工艺参数,另一方面为检测工艺验证提供了参考,进一步提高了检测精度。采用射线检测技术进行了对比试验,试验结果验证了该检测工艺的可靠性和检测精度。