锻造奥氏体不锈钢管道焊缝的单侧超声检测

朱序东

(生态环境部 华北核与辐射安全监督站,北京 100082)

ASME(美国机械工程师协会)锅炉及压力容器规范(以下简称ASME)要求对锻造奥氏体不锈钢管道环焊缝在役前和在役时进行体积检测,并要求对超声检测技术进行能力验证。锻造不锈钢管道环焊缝超声检测技术仅在双侧扫查的条件下通过了能力验证。

虽然AP1000核电机组在设计上已充分考虑了在役检查的可达性,也采取了诸多措施,如优化材料和结构的可达性和可检性设计、要求对需进行在役检测的焊缝进行表面处理(去除焊缝余高)等,但AP1000核电机组部分不锈钢管道环焊缝的超声检测轴向扫查只能实现外侧单侧可达,例如管道与阀门、三通、弯头和大小头连接处的焊缝,这些焊缝的典型结构如图1所示。

图1 只能进行单侧扫查的典型焊缝结构示意

对于轴向只能进行单侧扫查的管道,要求可达的一侧对探头侧(近端)和探头对侧的缺陷(远端)进行长度和高度的定量。超声检测单侧扫查的近端、远端如图2所示。

图2 管道焊缝单侧扫查的近端、远端示意

1 单侧扫查的难点和研究现状

1.1 单侧扫查的特点和难点

奥氏体不锈钢管道焊缝具有晶粒粗大的特点,其各向异性非常明显,声学特性与各向同性材料(如铁素体管道焊缝)差异很大[1-2],一般采用低频纵波对其进行检测,其焊缝组织如图3所示。

图3 奥氏体不锈钢管道焊缝组织

与铁素体管道焊缝超声检测一般采用单晶横波和单晶纵波探头相比,奥氏体管道焊缝检测增加了不同聚焦声程的双晶纵波探头。横波主要针对母材区域的缺陷检测,纵波主要针对声波衰减严重的焊缝区域的检测,但在纵波的实际应用中,一次波反射会引起波型转换,一方面降低了声波集聚的能量,另一方面纵波会产生变型波,给实际检测信号的判断造成了很大的干扰[3-4],因此,实际检测时只能利用一次波,通常要求焊缝表面打磨平整以利于一次波声束的覆盖。

单侧扫查时,超声波声束需穿过焊缝区域才能对远端缺陷进行检测和定量,经过焊缝区域的严重衰减,到达远端缺陷处的超声波声束能量大幅减弱,声束指向性及分辨力也大大降低,不利于缺陷检测。而双侧扫查时,超声波探头可以从近端和远端两个方向对缺陷进行检测和定量,检测结果可以互为校核,检测效果明显优于单侧检测的。

1.2 国内外研究现状

依据ASME规范案例N-460的定义,当检测区域受其它设备或结构干扰不能被完全检测时,检测覆盖率大于90%时是可以接受的,因此对于检测覆盖率大于90%的奥氏体不锈钢管道焊缝,即使受结构影响存在部分不可检,其检测结果也符合ASME规范的要求。单侧不可达焊缝指的是检测覆盖率低于90%的焊缝。

单侧不可达问题在美国核电厂同样存在,目前仍没有有效的检测程序和检测技术能够完全解决这一问题。美国核电厂采用的是一种被称为“最有效的技术”的方法对单侧不可达奥氏体不锈钢管道焊缝进行检测,例如采用较低频率的双晶纵波探头,或者将探头贴合面加工为与管道曲率一致的曲面等。

由于美国核管会(NRC)近年来对该问题的关注,美国电力研究院(EPRI)等单位也开始探索论证相关技术。ASME规范第Ⅺ卷委员会也下设了检测可达性工作组,开发针对单侧可达问题的规范案例。EPRI只对缺陷的检出能力进行了试验,未涉及缺陷尺寸的定量(缺陷的高度和长度)。EPRI的试验结果表明,超声检测技术对远端缺陷的检出率很高,达到97%。ASME规范第Ⅺ卷委员会下设的检测可达性工作组则主要考虑推动ASME规范案例N-711来解决单侧扫查问题,EPRI也参与了该案例的研究工作。该案例通过失效机理分析和工程实践,识别出了疲劳缺陷、应力腐蚀缺陷等失效机理中的关键敏感部位,然后分析判断现有的检测技术是否能够有效覆盖识别出的关键敏感部位,若能覆盖则认为其是可接受的。通过对检测区域的重新定义,规范案例N-711将解决大部分单侧不可达问题。目前EPRI和ASME工作组均已认可了规范案例N-711的可行性,但该案例的使用仍未获得NRC的正式许可。

国内对单侧扫查问题也进行了试验研究,选取典型的试块和有代表性的缺陷进行了试验,但由于试块和缺陷的数量有限,因此需要设计制造新的试验研究试块,以扩大缺陷的样本量。

2 检测区域与验证要求

2.1 检测区域

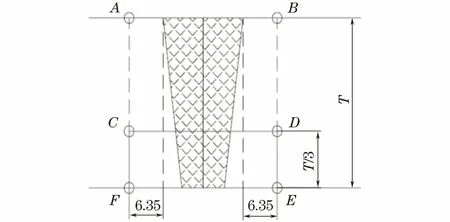

锻造奥氏体不锈钢管道焊缝的受检区域为焊缝内壁的1/3壁厚范围,以及焊缝边沿两侧各6.35 mm的母材区域,检测区域如图4所示(CDEF为受检区域,T为母材壁厚)。当怀疑缺陷从焊缝内壁 1/3 壁厚范围延伸至非检测区域范围内时,检测区域为焊缝全壁厚范围(不包括堆焊层)以及焊缝边沿两侧各6.35 mm的母材区域(见图4中ABEF)。

图4 奥氏体不锈钢管道焊缝受检区域示意

2.2 能力验证要求

ASME规范第Ⅺ卷附录Ⅷ补充2对锻造奥氏体不锈钢管道焊缝超声检测提出了明确的验证要求,主要包括验证用试块要求、验证的执行和验收准则等3项内容。其中,验收准则的内容如下。

2.2.1 检测验收准则

若验证结果满足表1规定的检测和误判验收准则,则检测规程、 设备和人员检测验收合格。

表1 检测性能验证试验验收准则 个

2.2.2 定量验收准则

若验证结果满足如下标准,则检测规程、设备和人员定量验收合格。

(1) 与缺陷实际长度相比,超声测量的缺陷长度均方根误差不超过0.75 in. (19 mm)。

(2) 与缺陷实际深度相比,超声测量的缺陷高度均方根误差不超过0.125 in. (3 mm)。

3 单侧扫查试验研究

3.1 试验目的及方案

为进一步掌握当前锻造奥氏体不锈钢管道环焊缝超声检测轴向单侧扫查技术的能力,同时更好地为后续相关能力验证和在役检查工作提供方向和指导,结合双侧扫查的结果开展了奥氏体不锈钢管道环焊缝超声检测轴向单侧扫查技术试验。

总体试验方案为,选取在材料、规格、缺陷类型、缺陷数量等方面有代表性的锻造奥氏体不锈钢管道环焊缝测试试块,采用自动超声和手动相控阵超声检测技术按照双侧扫查通过验证的检测程序进行试验,以确定轴向单侧扫查检测技术的能力(主要为远端缺陷检测能力和定量能力)。

3.2 试块

依据ASME规范第Ⅺ卷附录Ⅷ补充2的要求,选取了具有代表性的4种规格(每种规格1块)的锻造奥氏体不锈钢管道环焊缝试块,每块试块中均预埋了平面型周向人工自然缺陷,共选取了11个典型缺陷。所选缺陷涵盖了内表面开口、外表面开口和埋藏3种类型,分布在5%T~30%T,31%T~60%T和61%T~100%T等各个壁厚范围内。具体试块和缺陷信息如表2所示。

表2 试块和缺陷信息 mm

3.3 试验结果

3.3.1 缺陷检测结果

分别采用自动超声和手动相控阵超声检测技术,对表2中的所有缺陷进行检测。自动超声检测主要采用0°,45°,60°,70°双晶纵波聚焦探头,采用频率为2 MHz的探头进行检测,4 MHz的探头进行定量。同时,依据焦距,对较厚焊缝分层实施检测。手动相控阵超声检测主要采用一维单晶或二维双晶检测探头,轴向扫查采用纵波声束角度为30°~70°,声束角度步进小于1°的扇扫检测方式;周向扫查采用纵波声束角度为30°~60°,声束角度步进小于1°的扇扫检测方式。对于壁厚较厚的焊缝,采用不同的聚焦深度对检测区域进行分层扫查。经试验,所有缺陷均可通过近端扫查和远端扫查检出,所有缺陷信号的最大幅值均达到规定的记录阈值,且缺陷信号的信噪比均不小于12 dB。

3.3.2 缺陷定量结果

分别采用自动超声和手动相控阵超声检测技术,对所检测到的缺陷进行了定量,且同时统计了同一缺陷的近端定量结果和远端定量结果。

采用自动超声检测技术的定量结果如表3所示(表中D1,D3,D4,D6缺陷的远端扫查及D3缺陷的近端扫查均未发现端点信号, 根据相应检测程序,定义其高度小于3 mm;均方根计算时,其高度均取值3 mm)。

经统计,上述11个缺陷自动超声远端扫查的实测高度均方根偏差为3.41 mm,实测长度均方根偏差为8.67 mm;近端扫查的实测高度均方根偏差为1.71 mm,实测长度均方根偏差为6.02 mm。

采用手动相控阵检测的定量结果如表4所示(表中D1,D3缺陷的远端扫查及D3缺陷的近端扫查均未发现端点信号,根据相应检测程序,定义其高度小于3 mm;均方根计算时,其高度均取值3 mm)。

表3 自动超声检测缺陷定量结果 mm

表4 手动相控阵超声检测缺陷定量结果 mm

经统计,上述11个缺陷手动相控阵超声远端扫查的实测高度均方根偏差为3.78 mm,实测长度均方根偏差为9.04 mm;近端扫查的实测高度均方根偏差为2.26 mm,实测长度均方根偏差为6.16 mm。

3.4 试验结论与分析

(1) 自动超声检测技术的远端扫查和近端扫查,均可检出11个缺陷,且缺陷信号信噪比不低于12 dB。以D11缺陷为例,其自动超声检测近端扫查和远端扫查的信号如图5所示。

从图5可以看出,近端扫查和远端扫查均检出了该缺陷,相比而言,近端扫查的信噪比更优,上、下端点信号也更容易区分和辨别,这是由于远端扫查时超声波声束经过焊缝区,焊缝区晶粒的各向异性相比母材和热影响区的更为明显,超声波能量严重衰减,声束指向性及分辨力降低,因此检测信号的信噪比下降且干扰信号增多。

(2) 手动相控阵超声远端扫查和近端扫查,均可检出11个缺陷,且缺陷信号信噪比不低于12 dB。以D11缺陷为例,其相控阵超声检测近端扫查和远端扫查的信号如图6所示。

图5 D11缺陷自动超声检测近端扫查和远端扫查的信号

图6 D11缺陷手动相控阵超声检测近端扫查和远端扫查的信号

从图6可以看出,相控阵检测近端扫查和远端扫查均检出了该缺陷,相比而言,近端扫查的信噪比更优,理由同自动检测。

(3) 由定量结果可以看出,近端扫查时的高度测量均方根偏差和长度均方根偏差均小于远端扫查的,且远端扫查高度测量均方根偏差不满足能力验证验收标准要求,原因是焊缝区造成了声束能量的衰减和声束方向的扭曲,导致了测量结果的偏差更大。除此之外,还应考虑到平面型缺陷的取向,并不是每一次测量,近端扫查都会比远端扫查得到更为准确的结果(这只是一般情况),但均方根统计结果会反映更真实的情况。

4 结语

鉴于目前国内外还没有有效地针对单侧扫查给出具体要求和规定,对于单侧扫查的处理提出如下建议。对于双侧检测覆盖率大于90%的锻造奥氏体不锈钢管道焊缝,按照ASME规范第Ⅺ卷的要求,在检测报告中注明不可达区域即可。虽然远端缺陷高度定量不满足验收标准的要求,但由于远端可有效检测出缺陷,所以远端扫查也可用于缺陷的检测。如果检测出缺陷,可通过其他方法补充对其进行辅助判定和确认,进行分析评价或修理更换等。在现有研究的基础上,进一步加强单侧扫查技术的研究,并联合核电厂营运单位持续跟踪国内外该问题的研究进展,特别关注不同失效机理(如热疲劳、晶间应力腐蚀开裂等)对超声检测区域的影响,制定有针对性的超声检测技术。对于锻造奥氏体不锈钢管道超声检测技术的能力验证,建议在采用双侧扫查验证的基础上,针对单侧扫查补充缺陷的检测试验。